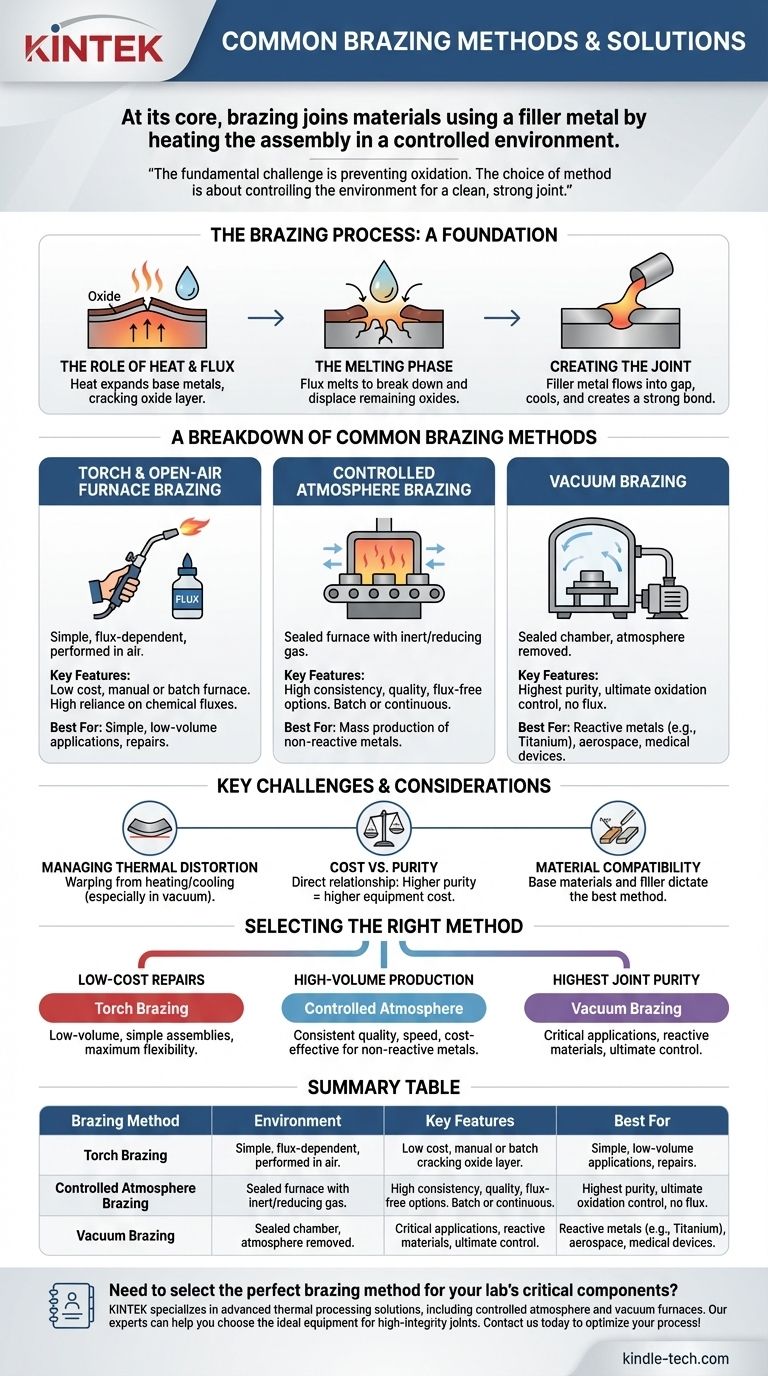

Im Kern verbindet das Löten Materialien mithilfe eines Füllmetalls, indem die Baugruppe in einer kontrollierten Umgebung erhitzt wird. Die gebräuchlichsten Lötverfahren unterscheiden sich durch die Art der Umgebung oder Atmosphäre, die sie verwenden, um die Verbindung während dieses Erhitzungsprozesses zu schützen. Dazu gehören hauptsächlich das Ofen- oder Flammlöten an der Luft, das Schutzgaslöten mit inerten Gasen und das Vakuumlöten, bei dem die Atmosphäre vollständig entfernt wird.

Die grundlegende Herausforderung bei jedem Lötprozess ist die Verhinderung der Oxidation der Grundmetalle bei hohen Temperaturen. Daher ist die Wahl einer Lötmethode letztendlich eine Entscheidung darüber, wie die Umgebung am besten kontrolliert werden kann, um eine saubere, starke und zuverlässige Verbindung zu gewährleisten.

Der Lötprozess: Eine Grundlage

Bevor wir die Methoden vergleichen, ist es entscheidend, die universellen Schritte zu verstehen, die bei der Bildung einer Lötverbindung auftreten, insbesondere bei Materialien wie Aluminium, die eine zähe Oxidschicht aufweisen.

Die Rolle von Wärme und Flussmittel

Der Prozess beginnt mit dem Erhitzen der Baugruppe. Wenn die Temperatur steigt, dehnen sich die Grundmetalle aus. Diese unterschiedliche Ausdehnung kann dazu führen, dass die schützende Oxidschicht auf der Oberfläche Risse bekommt.

Die Schmelzphase

Bei einer bestimmten Temperatur schmilzt ein chemisches Flussmittel (falls verwendet) und fließt in diese Risse. Seine Aufgabe ist es, die verbleibenden Oxide chemisch abzubauen und zu verdrängen, um eine saubere Oberfläche für das Füllmetall vorzubereiten.

Die Verbindung herstellen

Schließlich schmilzt das Füllmetall, wenn die Temperatur weiter steigt. Durch Kapillarwirkung wird es in den engen Spalt zwischen den sauberen Grundmetallen gezogen, kühlt ab und erstarrt, um eine starke, dauerhafte metallurgische Verbindung zu schaffen.

Eine Aufschlüsselung gängiger Lötverfahren

Die Umgebung, in der dieser Erhitzungsprozess stattfindet, definiert die Lötmethode. Jede bietet ein unterschiedliches Maß an Kontrolle über Verunreinigungen, insbesondere Oxidation.

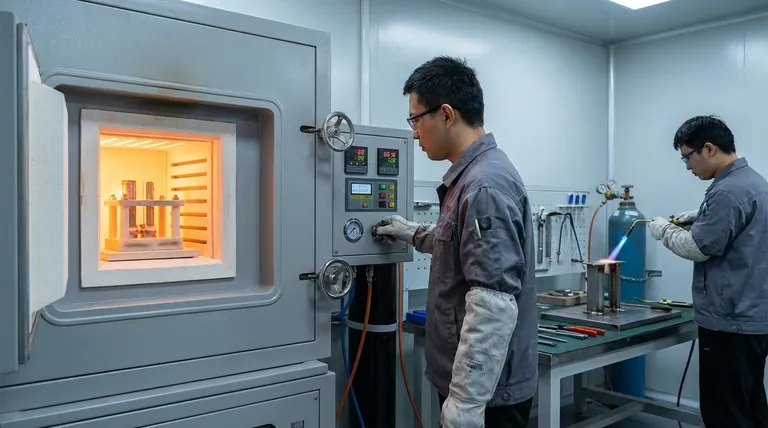

Flamm- und Ofenlöten an der Luft

Dies ist die einfachste Methode, die oft manuell mit einem Brenner oder in einem einfachen Chargenofen an der Luft durchgeführt wird. Sie ist stark auf chemische Flussmittel angewiesen, um den Verbindungsbereich vor atmosphärischem Sauerstoff zu schützen.

Diese Methode eignet sich am besten für einfache Anwendungen mit geringem Volumen, bei denen die höchste Reinheit der Verbindung nicht das Hauptanliegen ist.

Schutzgaslöten

Diese fortschrittliche Methode findet in einem versiegelten Ofen statt, der mit einem bestimmten Gas gefüllt ist. Diese kontrollierte Atmosphäre ist so konzipiert, dass sie entweder inert (nicht reaktiv) oder aktiv reduzierend ist, wodurch Oxidation verhindert wird, ohne sich ausschließlich auf chemisches Flussmittel zu verlassen.

Öfen für diese Methode können Chargentypen sein, wie ein Retortenofen für das Wasserstofflöten, oder kontinuierliche Typen, bei denen Teile auf einem Förderband durch den Ofen bewegt werden, um eine hohe Produktionsmenge zu erzielen. Dieser Ansatz bietet eine hervorragende Konsistenz und Qualität für die Großserienfertigung.

Vakuumlöten

Das Vakuumlöten stellt das höchste Maß an Umweltkontrolle dar. Die Teile werden in einer versiegelten, kaltwandigen Kammer erhitzt, aus der fast die gesamte Luft und andere Gase durch eine Vakuumpumpe entfernt wurden.

Durch die Eliminierung der Atmosphäre bietet diese Methode den ultimativen Schutz vor Oxidation und Kontamination. Sie ist unerlässlich für das Verbinden reaktiver Metalle wie Titan oder für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Geräten und Hochleistungselektronik, wo die Integrität der Verbindung absolut entscheidend ist.

Wichtige Herausforderungen und Überlegungen

Obwohl effektiv, ist das Löten ein präziser thermischer Prozess, der mit inhärenten Herausforderungen verbunden ist. Die Wahl der Methode ist oft ein Kompromiss zwischen Kontrolle, Kosten und Komplexität.

Umgang mit thermischer Verformung

Das Erhitzen und Abkühlen von Teilen kann dazu führen, dass sie sich verziehen oder ihre Form ändern. Dies ist ein erhebliches Problem beim Vakuumlöten, wo Maßnahmen wie das vorherige Spannungsarmglühen von Teilen oder die Verwendung starrer Vorrichtungen erforderlich sind, um die Maßhaltigkeit zu gewährleisten.

Kosten vs. Reinheit

Es besteht ein direkter Zusammenhang zwischen den Kosten der Ausrüstung und der Reinheit der resultierenden Verbindung. Eine einfache Brenneranlage ist kostengünstig, während ein hochwertiger Vakuumofen eine erhebliche Kapitalinvestition darstellt.

Material- und Füllstoffkompatibilität

Die Grundmaterialien und das gewählte Füllmetall bestimmen die beste Lötmethode. Zum Beispiel erfordert das Verbinden von Edelstahl oder fortschrittlichen Legierungen oft die saubere Umgebung eines Vakuumofens, während einfachere Kupfer- oder Messingkomponenten gut für das Schutzgaslöten geeignet sein können.

Auswahl der richtigen Lötmethode

Ihre Wahl sollte direkt von den Anforderungen Ihrer Materialien, dem Produktionsvolumen und der endgültigen Anwendung des Teils abhängen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Reparaturen oder einfachen Einzelmontagen liegt: Das Flammlöten mit einem geeigneten Flussmittel bietet maximale Flexibilität und minimale Ausrüstungskosten.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, konsistenten Produktion von nicht reaktiven Metallen liegt: Das Schutzgaslöten in einem kontinuierlichen Ofen bietet das beste Gleichgewicht zwischen Qualität, Geschwindigkeit und Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Materialien oder dem Erreichen der absolut höchsten Verbindungsreinheit für kritische Anwendungen liegt: Das Vakuumlöten ist die einzige Methode, die die notwendige Umweltkontrolle bietet.

Das Verständnis dieser unterschiedlichen Methoden ermöglicht es Ihnen, den präzisen Prozess auszuwählen, der die Integrität und Leistung Ihrer Endmontage gewährleistet.

Zusammenfassungstabelle:

| Lötverfahren | Umgebung / Atmosphäre | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Flamm- / Offenluft | Luft (verwendet chemisches Flussmittel) | Kostengünstig, einfach, manuell | Geringes Volumen, einfache Baugruppen, Reparaturen |

| Schutzgas | Inertes/Reduzierendes Gas (z.B. Wasserstoff) | Hohe Konsistenz, flussmittelfrei, hohes Volumen | Massenproduktion von nicht reaktiven Metallen |

| Vakuum | Hochvakuum (keine Atmosphäre) | Höchste Reinheit, kein Flussmittel, ultimative Oxidationskontrolle | Reaktive Metalle (z.B. Titan), Luft- und Raumfahrt, medizinische Geräte |

Müssen Sie die perfekte Lötmethode für die kritischen Komponenten Ihres Labors auswählen? Der richtige Prozess ist entscheidend für die Festigkeit der Verbindung, die Reinheit und die Produktionseffizienz. KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Laboröfen für Schutzgas- und Vakuumlöten. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um zuverlässige, hochintegre Verbindungen für Ihre spezifischen Materialien und Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Lötanforderungen zu besprechen und Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung