Das Formpressen wird am häufigsten zur Herstellung großer, flacher oder mäßig gekrümmter Teile aus duroplastischen Kunststoffen und hochfesten Verbundwerkstoffen eingesetzt. Die Hauptanwendungsgebiete liegen in der Automobil-, Luft- und Raumfahrt-, Elektro- und Industriebranche, wo Materialfestigkeit, Hitzebeständigkeit und Dimensionsstabilität wichtiger sind als eine schnelle Produktionsgeschwindigkeit.

Die Entscheidung für das Formpressen ist keine Verfolgung eines beliebten Trends; es ist eine bewusste technische Entscheidung. Während das Spritzgießen die Welt der Thermoplaste dominiert, bleibt das Formpressen das überlegene und oft einzig praktikable Verfahren zur Herstellung großer, hochfester Teile aus duroplastischen und Verbundwerkstoffen.

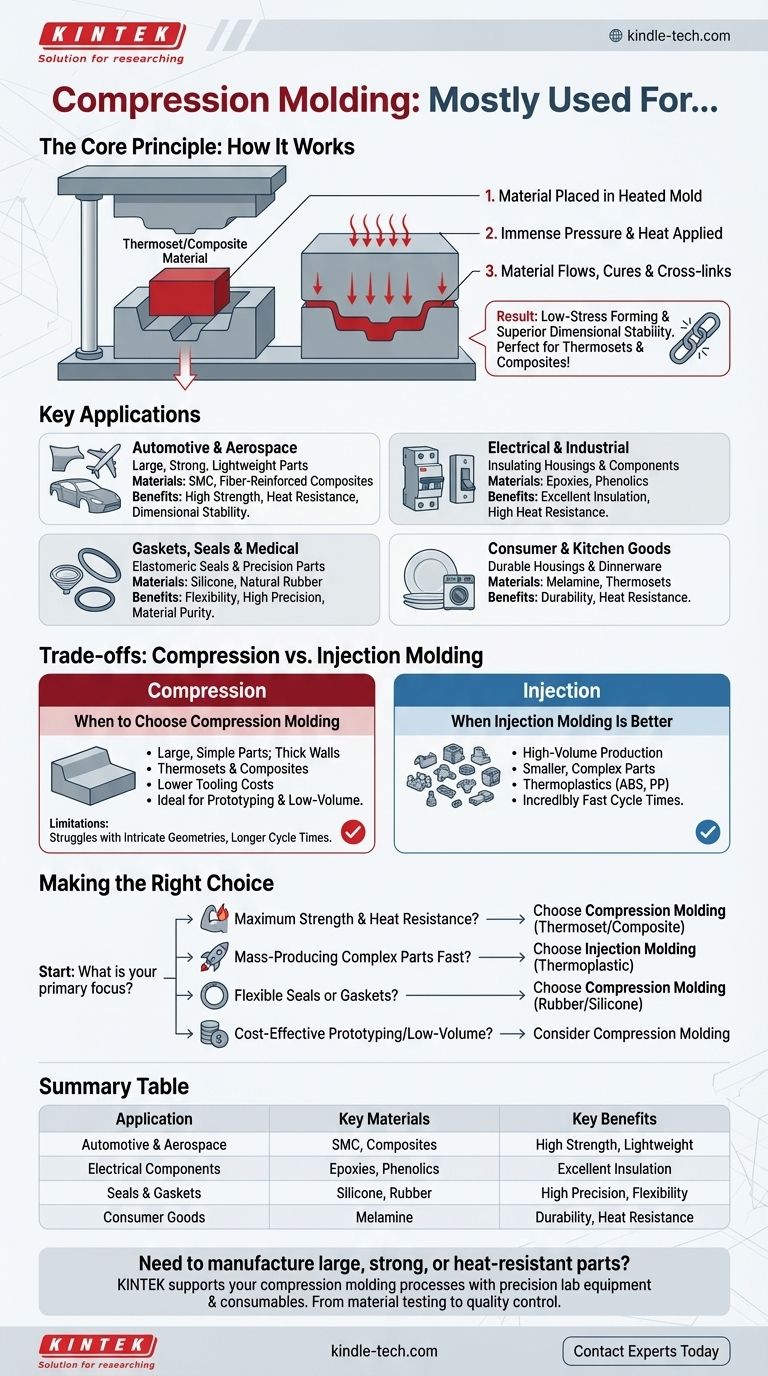

Das Kernprinzip: Warum es bei bestimmten Materialien glänzt

Das Formpressen ist ein im Grunde einfaches Verfahren: Eine abgemessene Materialmenge wird in eine beheizte Form eingebracht, die dann unter immensem Druck geschlossen wird, wodurch das Material gezwungen wird, den Hohlraum auszufüllen und auszuhärten.

Dieser einfache Mechanismus ist genau der Grund, warum es bei bestimmten Materialien und Anwendungen so gut funktioniert.

Die Verbindung zu Duroplasten und Verbundwerkstoffen

Duroplastische Kunststoffe, wie Epoxide und Phenole, und Verbundwerkstoffe, wie Sheet Molding Compound (SMC), durchlaufen beim Erhitzen eine irreversible chemische Reaktion (Vernetzung).

Der Formpressprozess – das Anlegen von anhaltender Hitze und Druck über einen Zeitraum von Minuten – ist perfekt geeignet, um diesen Aushärtungsprozess zu ermöglichen. Dies gewährleistet, dass das Teil vollständig vernetzt ist, was zu außergewöhnlicher Steifigkeit, Hitzebeständigkeit und Festigkeit führt.

Der Vorteil der spannungsarmen Formgebung

Im Gegensatz zum Spritzgießen, bei dem geschmolzener Kunststoff mit hoher Geschwindigkeit durch enge Kanäle gepresst wird, fließt das Material beim Formpressen sanft in seine endgültige Form innerhalb des Formhohlraums.

Dies führt zu deutlich geringeren Restspannungen im fertigen Teil. Die Vorteile sind eine überlegene Dimensionsstabilität und ein reduziertes Risiko von Verzug oder Rissbildung während der Lebensdauer des Produkts.

Schlüsselanwendungen, in denen das Formpressen glänzt

Die einzigartigen Vorteile des Verfahrens machen es in mehreren Schlüsselindustrien zur ersten Wahl.

Automobil und Transport

Dies ist der größte Markt für das Formpressen. Es wird zur Herstellung großer, stabiler und leichter Komponenten wie Fahrzeugkarosserieteile, Hauben, Spoiler und Strukturkomponenten aus SMC und anderen faserverstärkten Verbundwerkstoffen verwendet.

Elektrische und industrielle Komponenten

Duroplastische Materialien weisen hervorragende elektrische Isoliereigenschaften und eine hohe Hitzebeständigkeit auf. Dies macht das Formpressen ideal für die Herstellung von Leistungsschaltergehäusen, elektrischen Isolatoren, Schaltanlagen und Motorkomponenten.

Dichtungen, Dichtungsringe und medizinische Teile

Das Verfahren eignet sich perfekt für Elastomere wie Silikon und Naturkautschuk. Dies macht es zur Standardmethode für die Herstellung von O-Ringen, Dichtungen, Membranen und medizinischen Silikonteilen, die hohe Präzision und Materialreinheit erfordern.

Verbraucher- und Küchenartikel

Ein klassisches Beispiel ist langlebiges Geschirr aus Melamin, einem duroplastischen Kunststoff. Das Verfahren wird auch für Gerätegehäuse, Knöpfe und Griffe verwendet, bei denen Haltbarkeit und Hitzebeständigkeit erforderlich sind.

Die Abwägungen verstehen: Formpressen vs. Spritzgießen

Kein Verfahren ist für jede Aufgabe perfekt. Das Verständnis der Kompromisse zwischen Formpressen und Spritzgießen ist entscheidend für eine fundierte Entscheidung.

Wann Sie sich für das Formpressen entscheiden sollten

Dieses Verfahren ist der klare Gewinner für große, relativ einfache Teile mit dicken Wänden, insbesondere bei der Verwendung von Duroplasten oder Verbundwerkstoffen. Die geringeren Druckanforderungen führen oft zu kostengünstigeren Werkzeugen, was es zu einer praktikablen Option für Prototypen und Produktionsläufe mit geringerem Volumen macht.

Wann Spritzgießen besser ist

Für die Hochvolumenproduktion kleinerer, komplexerer Teile aus thermoplastischen Materialien (wie ABS, Polypropylen oder Polycarbonat) ist das Spritzgießen weitaus überlegen. Seine unglaublich schnellen Zykluszeiten (gemessen in Sekunden, nicht Minuten) machen es zum Standard für Massenmarktprodukte.

Grenzen bei der Teilekomplexität

Das Formpressen hat Schwierigkeiten mit hochkomplexen Geometrien, scharfen Innenkanten und Hinterschneidungen, die beim Spritzgießen leicht zu handhaben sind. Der sanfte Materialfluss eignet sich nicht zum Ausfüllen winziger, komplexer Details.

Die Auswirkung der Zykluszeit

Der Hauptnachteil des Formpressens ist seine lange Zykluszeit, die erforderlich ist, damit das Material ordnungsgemäß aushärten kann. Dies macht es im Vergleich zu den schnellen Zyklen des Spritzgießens weniger wirtschaftlich für die Herstellung von Millionen identischer Teile.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Herstellungsverfahrens erfordert die Abstimmung der Anforderungen Ihres Teils mit den Kernstärken der Technologie.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Hitzebeständigkeit für ein großes Teil liegt: Das Formpressen mit einem Duroplast oder faserverstärkten Verbundwerkstoff ist Ihre beste Option.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer thermoplastischer Teile bei hoher Geschwindigkeit liegt: Das Spritzgießen ist der Industriestandard und die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler Dichtungen oder Dichtungsringe aus Gummi oder Silikon liegt: Das Formpressen ist das ideale und häufigste Verfahren für diese Elastomere.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Prototypen oder geringvolumiger Produktion liegt: Die potenziell geringeren Werkzeugkosten beim Formpressen können es zugänglicher machen als das Spritzgießen.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, das Herstellungsverfahren auszuwählen, das perfekt zu Ihren Material-, Design- und Produktionszielen passt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Hauptvorteile |

|---|---|---|

| Automobil & Luft- und Raumfahrt | Sheet Molding Compound (SMC), Verbundwerkstoffe | Hohe Festigkeit, geringes Gewicht, Dimensionsstabilität |

| Elektrische Komponenten | Epoxide, Phenole | Ausgezeichnete Isolierung, Hitzebeständigkeit |

| Dichtungen & Dichtungsringe | Silikon, Gummi | Hohe Präzision, Materialreinheit, Flexibilität |

| Konsumgüter | Melamin | Haltbarkeit, Hitzebeständigkeit |

Müssen Sie große, stabile oder hitzebeständige Teile herstellen?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien für Ihre Formpressprozesse bereitzustellen, von der Materialprüfung bis zur Qualitätskontrolle. Egal, ob Sie in der Automobil-, Luft- und Raumfahrt- oder Industriefertigung tätig sind, unsere Lösungen helfen Ihnen, eine überlegene Teileleistung und Effizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Bedürfnisse Ihres Labors mit Präzisionsgeräten unterstützen können, die auf Duroplast- und Verbundwerkstoffanwendungen zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Infrarotheizung Quantitative Flachpressform

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Was sind die verschiedenen Arten von Pressmaschinen? Wählen Sie die richtige Heiztechnologie für Ihre Anwendung

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen