Im Kern nutzt ein Induktionsofen die elektromagnetische Induktion, um direkt im zu schmelzenden Material Wärme zu erzeugen. Dies wird durch mehrere Schlüsselkomponenten erreicht: eine Hochfrequenz-Stromversorgung, eine wassergekühlte Induktionsspule (der Induktor), einen feuerfest ausgekleideten Tiegel zur Aufnahme des Metalls und ein Steuerungssystem zur Verwaltung des Prozesses. Das System arbeitet ohne eine externe Flamme oder ein Heizelement, das das Metall berührt.

Ein Induktionsofen funktioniert wie ein spezialisierter Transformator, bei dem die Metallcharge selbst zur Sekundärspule wird. Durch das Induzieren starker elektrischer Ströme direkt im Metall wird durch den internen Widerstand des Metalls ein schnelles, sauberes und hochkontrolliertes Schmelzen erreicht.

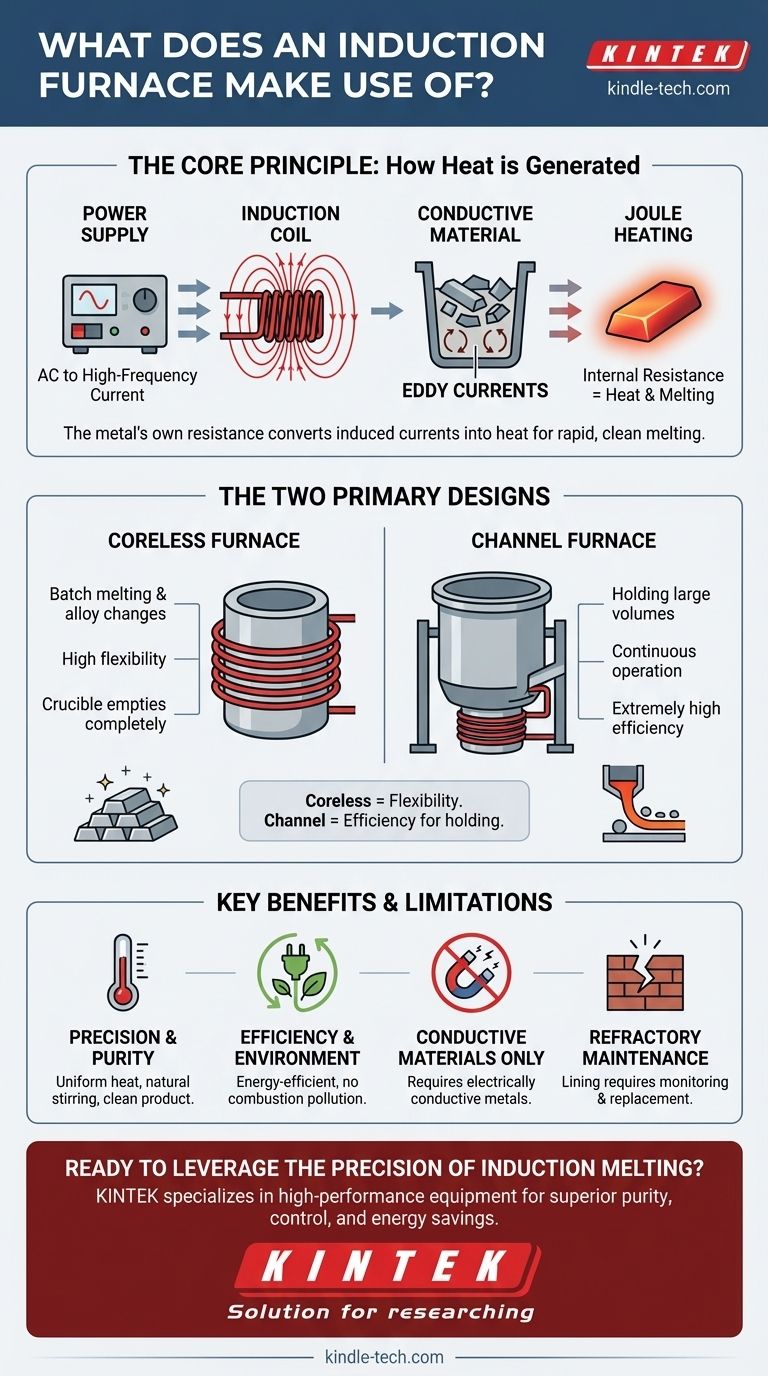

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um zu verstehen, was ein Induktionsofen verwendet, muss man zunächst seine einzigartige Heizmethode verstehen. Es ist ein Prozess der Umwandlung von elektrischer Energie in thermische Energie ohne direkten Kontakt.

Von Elektrizität zu einem Magnetfeld

Der Prozess beginnt mit der Stromversorgung, die den Wechselstrom mit Netzfrequenz in einen Hochfrequenzstrom umwandelt. Dieser Strom wird dann in die Induktionsspule geleitet, die typischerweise aus Kupferrohren besteht und den Ofenkörper umwickelt. Wenn der Hochfrequenzstrom durch diese Spule fließt, erzeugt er ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb der Spule.

Die Rolle der Wirbelströme

Wenn ein leitfähiges Material, wie beispielsweise Schrottmetall, in dieses wechselnde Magnetfeld eingebracht wird, induziert das Feld elektrische Ströme im Metall selbst. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet. Dies ist dasselbe Prinzip der elektromagnetischen Induktion, das von Michael Faraday entdeckt wurde.

Interner Widerstand erzeugt Wärme

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, werden sie durch diesen Widerstand behindert, was enorme Hitze erzeugt. Dieses Phänomen, bekannt als Joulesche Wärme, bringt das Metall zum Erhitzen und schließlich zum Schmelzen, alles ohne externe Flamme oder Heizelement.

Die beiden Hauptbauarten: Tiegel- (kernlos) vs. Kanalofen

Obwohl das Prinzip dasselbe ist, werden Induktionsöfen in zwei Hauptkonfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der Tiegelinduktionsofen (Kernlos)

Dies ist die gebräuchlichste Bauart. Er besteht aus einem schalenförmigen feuerfesten Behälter, der die Metallcharge aufnimmt. Die Induktionsspule ist direkt um diesen Tiegel gewickelt.

Diese Bauart ist sehr flexibel und ideal zum Schmelzen einer Vielzahl von Metallen und Legierungen in Chargen. Da der Tiegel vollständig entleert werden kann, ermöglicht er häufige Wechsel der produzierten Legierung.

Der Kanalinduktionsofen

Ein Kanalofen funktioniert eher wie ein echter Transformator. Er besteht aus einem großen, feuerfest ausgekleideten Behälter zur Aufnahme eines Reservoirs an geschmolzenem Metall. Am Boden dieses Behälters befindet sich eine „Induktionseinheit“ mit einem Eisenkern und einer Primärspule.

Eine kleine Schleife oder ein „Kanal“ aus geschmolzenem Metall aus dem Hauptbad fließt durch diese Induktionseinheit und fungiert als Sekundärspule des Transformators. Die Wärme wird nur in diesem Kanal erzeugt, der dann durch das Hauptbad zirkuliert, um das gesamte Volumen geschmolzen zu halten. Diese Öfen sind äußerst effizient, um große Mengen einer einzigen Legierung über lange Zeiträume auf Temperatur zu halten, und speisen oft kontinuierliche Gießvorgänge.

Abwägungen und Hauptvorteile verstehen

Die Wahl der Induktionstechnologie erfordert die Anerkennung ihrer deutlichen Vorteile und inhärenten Einschränkungen.

Vorteil: Präzision, Reinheit und Rühren

Da die Wärme im Metall selbst erzeugt wird, ist die Temperatur sehr gleichmäßig und kann mit hoher Genauigkeit gesteuert werden. Die durch die Wirbelströme erzeugten elektromagnetischen Kräfte bewirken außerdem eine natürliche Rührwirkung, die dafür sorgt, dass das Schmelzbad homogen ist und Legierungen gründlich gemischt werden. Das Fehlen von Verbrennungsprodukten bedeutet, dass das Endprodukt reiner ist.

Vorteil: Effizienz und Umwelt

Das Induktionsschmelzen ist sehr energieeffizient, da die Wärme genau dort erzeugt wird, wo sie benötigt wird, mit minimalem Wärmeverlust an die Umgebung. Dieser Prozess erzeugt keine verbrennungsbedingten Emissionen, was die Arbeitsumgebung erheblich verbessert und den ökologischen Fußabdruck des Ofens reduziert.

Einschränkung: Nur leitfähige Materialien

Das Grundprinzip der Induktionserwärmung beruht auf der Induktion von Strömen im Material. Daher können Induktionsöfen nur zum Erhitzen oder Schmelzen elektrisch leitfähiger Materialien, hauptsächlich Metalle und deren Legierungen, verwendet werden.

Einschränkung: Wartung der Feuerfestauskleidung

Die feuerfeste Auskleidung, die das geschmolzene Metall enthält, ist eine kritische Verschleißkomponente. Sie ist extremen Temperaturen und chemischen Reaktionen mit der Schmelze ausgesetzt. Ihr Zustand muss sorgfältig überwacht werden, und sie muss regelmäßig ausgetauscht werden, was Ausfallzeiten und Kosten verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Induktionsofentyps hängt vollständig vom betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und dem Schmelzen verschiedener Legierungen in Chargen liegt: Ein Tiegelinduktionsofen ist die überlegene Wahl, da er zwischen den Schmelzvorgängen vollständig entleert und gereinigt werden kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, große Mengen einer einzigen Legierung für den Dauerbetrieb auf Temperatur zu halten: Ein Kanalofen bietet für diese spezielle Halteanwendung eine unübertroffene Effizienz.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle, Schmelzreinheit und Umweltleistung liegt: Beide Ofentypen bieten erhebliche Vorteile gegenüber herkömmlichen, befeuerten Verbrennungsofen.

Zu verstehen, dass ein Induktionsofen das Metall selbst als Heizelement nutzt, ist der Schlüssel zum Verständnis seiner Effizienz und Kontrolle.

Zusammenfassungstabelle:

| Aspekt | Tiegelofen (Kernlos) | Kanalofen |

|---|---|---|

| Hauptanwendung | Chargenschmelzen, Legierungswechsel | Halten großer Mengen einer einzigen Legierung |

| Flexibilität | Hoch (kann vollständig entleert werden) | Gering (für Dauerbetrieb ausgelegt) |

| Effizienz | Hoch beim Schmelzen | Extrem hoch beim Halten |

| Wichtigste Einschränkung | Wartung der Feuerfestauskleidung | Beschränkt auf eine einzige Legierungsart |

Sind Sie bereit, die Präzision und Effizienz des Induktionsschmelzens in Ihrem Labor oder Ihrer Gießerei zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Anforderungen beim Schmelzen und Verarbeiten von Metallen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für überlegene Reinheit, Kontrolle und Energieeinsparungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen