Im Kern ist Löttechnik darauf ausgelegt, Metalle durch Schmelzen eines speziellen Füllmaterials in einer Verbindung zu verbinden. Diese Ausrüstung erhitzt präzise zwei oder mehr Grundmetalle auf eine Temperatur, die hoch genug ist, um das Füllmetall zu schmelzen, aber nicht die zu verbindenden Metalle. Das geschmolzene Füllmaterial wird dann durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen und bildet beim Abkühlen und Erstarren eine starke, dauerhafte Verbindung.

Die entscheidende Funktion moderner Lötgeräte, insbesondere von Vakuumöfen, geht über das einfache Erhitzen hinaus. Sie schaffen eine hochkontrollierte Umgebung, die die Metalloberflächen chemisch reinigt und es dem Füllmetall ermöglicht, eine perfekte, kontinuierliche metallurgische Verbindung zu bilden, die oft so stark ist wie die Grundmaterialien selbst.

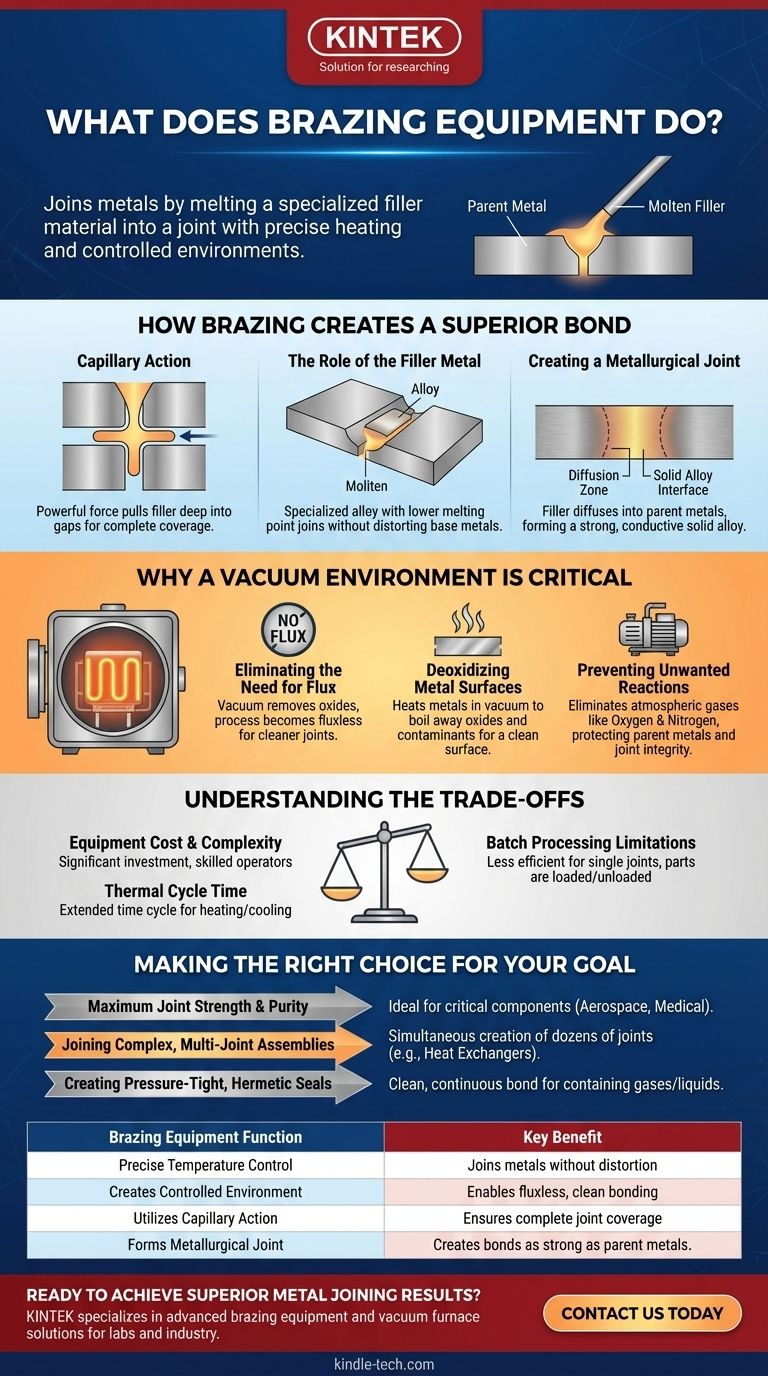

Wie Löten eine überlegene Verbindung schafft

Die Wirksamkeit des Lötens liegt in seiner Fähigkeit, eine saubere, vollständige und diffundierte Verbindung zwischen Komponenten zu schaffen, ohne diese zu schmelzen. Dies wird durch eine Kombination aus präziser Temperaturkontrolle und Materialwissenschaft erreicht.

Das Prinzip der Kapillarwirkung

Wenn das Füllmetall flüssig wird, erzeugt die enge Passung zwischen den zu verbindenden Teilen eine starke Kraft, die als Kapillarwirkung bekannt ist. Diese Kraft zieht das geschmolzene Füllmaterial tief in die winzigen Spalten der Verbindung und gewährleistet eine vollständige Abdeckung und eine porenfreie Verbindung.

Die Rolle des Füllmetalls

Das Füllmetall ist eine spezielle Legierung mit einem niedrigeren Schmelzpunkt als die Grundmetalle. Dies ist das Schlüsselprinzip, das es dem Löten ermöglicht, Materialien zu verbinden, ohne sie zu verformen, zu belasten oder zu schmelzen, wodurch ihre ursprünglichen Eigenschaften erhalten bleiben.

Erzeugen einer metallurgischen Verbindung

Wenn das Füllmetall erstarrt, wirkt es nicht nur als Klebstoff. Es diffundiert leicht in die Oberfläche der Grundmetalle und bildet an der Grenzfläche eine neue, feste Legierung. Dies schafft eine echte metallurgische Verbindung, die außergewöhnlich stark und leitfähig ist.

Warum eine Vakuumumgebung entscheidend ist

Viele fortschrittliche Lötverfahren werden in einem Vakuumofen durchgeführt. Diese kontrollierte Atmosphäre ist nicht zufällig; sie ist grundlegend für das Erreichen höchster Verbindungsqualität, insbesondere bei reaktiven oder empfindlichen Materialien.

Eliminierung der Notwendigkeit von Flussmittel

Beim Löten an der Luft ist ein chemisches Mittel namens Flussmittel erforderlich, um Oxide von den Metalloberflächen zu entfernen. Eine Vakuumumgebung macht den Prozess flussmittelfrei. Das Vakuum selbst entfernt Oxide und verhindert die Bildung neuer, was zu einer saubereren Verbindung ohne das Risiko von eingeschlossenem korrosivem Flussmittel führt.

Entoxidierung von Metalloberflächen

Das Erhitzen von Metallen im Vakuum kocht effektiv Oberflächenoxide und andere Verunreinigungen wie Öle ab. Dieser Prozess, bekannt als Entoxidierung, präsentiert eine perfekt saubere, rohe Metalloberfläche, an die sich das Füllmaterial binden kann, was die Verbindungsfestigkeit dramatisch erhöht.

Verhinderung unerwünschter Reaktionen

Atmosphärische Gase wie Sauerstoff und Stickstoff können mit heißen Metallen reagieren und spröde, schwächende Verbindungen bilden. Ein Vakuum eliminiert diese Gase und schützt die Integrität sowohl der Grundmetalle als auch der endgültigen Verbindung. Dies ist besonders kritisch für Materialien wie Titan und Edelstahl.

Die Kompromisse verstehen

Obwohl das Vakuumlöten überlegene Ergebnisse liefert, ist es wichtig, seine praktischen Einschränkungen im Vergleich zu anderen Fügeverfahren zu verstehen.

Kosten und Komplexität der Ausrüstung

Ein Vakuumlötofen ist eine erhebliche Investition. Es handelt sich um ein Präzisionsgerät für die Industrie, das qualifizierte Bediener und kontrollierte Prozesse erfordert, was es teurer macht als einen einfachen Schweißbrenner oder Lötkolben.

Einschränkungen bei der Batch-Verarbeitung

Das Löten in einem Ofen ist ein Batch-Prozess. Teile werden geladen, der Ofen durchläuft einen spezifischen Heiz- und Kühlzyklus, und dann werden die Teile entladen. Dies kann für einzelne, einfache Verbindungen weniger effizient sein als die kontinuierliche Natur des Schweißens.

Thermische Zykluszeit

Der gesamte Prozess des Erhitzens eines großen Ofens, des Haltens der Temperatur und des anschließenden Abkühlens unter Vakuum kann mehrere Stunden dauern. Diese verlängerte Zykluszeit muss in die Produktionsplanung einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Vakuumlötens hängt vollständig von den Anforderungen an die endgültige Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Vakuumlöten ist die überlegene Wahl für kritische Komponenten, bei denen ein Versagen katastrophal sein könnte, wie in der Luft- und Raumfahrt oder bei medizinischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit mehreren Verbindungen liegt: Die gleichmäßige Erwärmung eines Ofens stellt sicher, dass Dutzende oder sogar Hunderte von Verbindungen an einem komplexen Teil, wie einem Wärmetauscher, gleichzeitig und zuverlässig hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung druckdichter, hermetischer Dichtungen liegt: Die saubere, kontinuierliche Verbindung, die durch Vakuumlöten entsteht, ist ideal für Komponenten, die Gase oder Flüssigkeiten unter Druck enthalten müssen.

Letztendlich ermöglicht moderne Löttechnik Ingenieuren die Herstellung komplexer und hochzuverlässiger Baugruppen, die mit anderen Methoden unmöglich zu fertigen wären.

Zusammenfassungstabelle:

| Funktion der Löttechnik | Hauptvorteil |

|---|---|

| Präzise Temperaturkontrolle | Verbindet Metalle ohne Verformung |

| Schafft kontrollierte Umgebung | Ermöglicht flussmittelfreie, saubere Verbindung |

| Nutzt Kapillarwirkung | Gewährleistet vollständige Fugenabdeckung |

| Bildet metallurgische Verbindung | Schafft Verbindungen, die so stark sind wie die Grundmetalle |

Bereit, überragende Metallverbindungsergebnisse zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Löttechnik und Vakuumofenlösungen für Labore und industrielle Anwendungen. Unsere Expertise stellt sicher, dass Sie die perfekte Verbindungsfestigkeit und Reinheit für kritische Komponenten in der Luft- und Raumfahrt, Medizin und anderen hochzuverlässigen Sektoren erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Löttechnik Ihre Fertigungsprozesse verbessern und zuverlässige, hochleistungsfähige Verbindungen für Ihre anspruchsvollsten Anwendungen liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren