In der Textilveredelung ist das Kalandrieren ein mechanischer Prozess, der die Oberfläche und Struktur eines Gewebes grundlegend verändert. Durch das Führen des Materials zwischen großen, schweren Walzen unter immensem Druck und hohen Temperaturen wird es verwendet, um ein Gewebe glatter, glänzender, dünner und weniger porös zu machen. Das genaue Ergebnis hängt von der Gewebeart, der Walzenkonfiguration, der Temperatur und dem angewendeten Druck ab.

Kalandrieren ist nicht nur ein Pressvorgang; es ist ein strategisches Werkzeug zur Manipulation der physikalischen Eigenschaften eines Gewebes. Es ermöglicht die Kontrolle, wie ein Textil mit Licht, Luft und Flüssigkeit interagiert, und steuert direkt sein endgültiges ästhetisches Erscheinungsbild und seine funktionale Leistung.

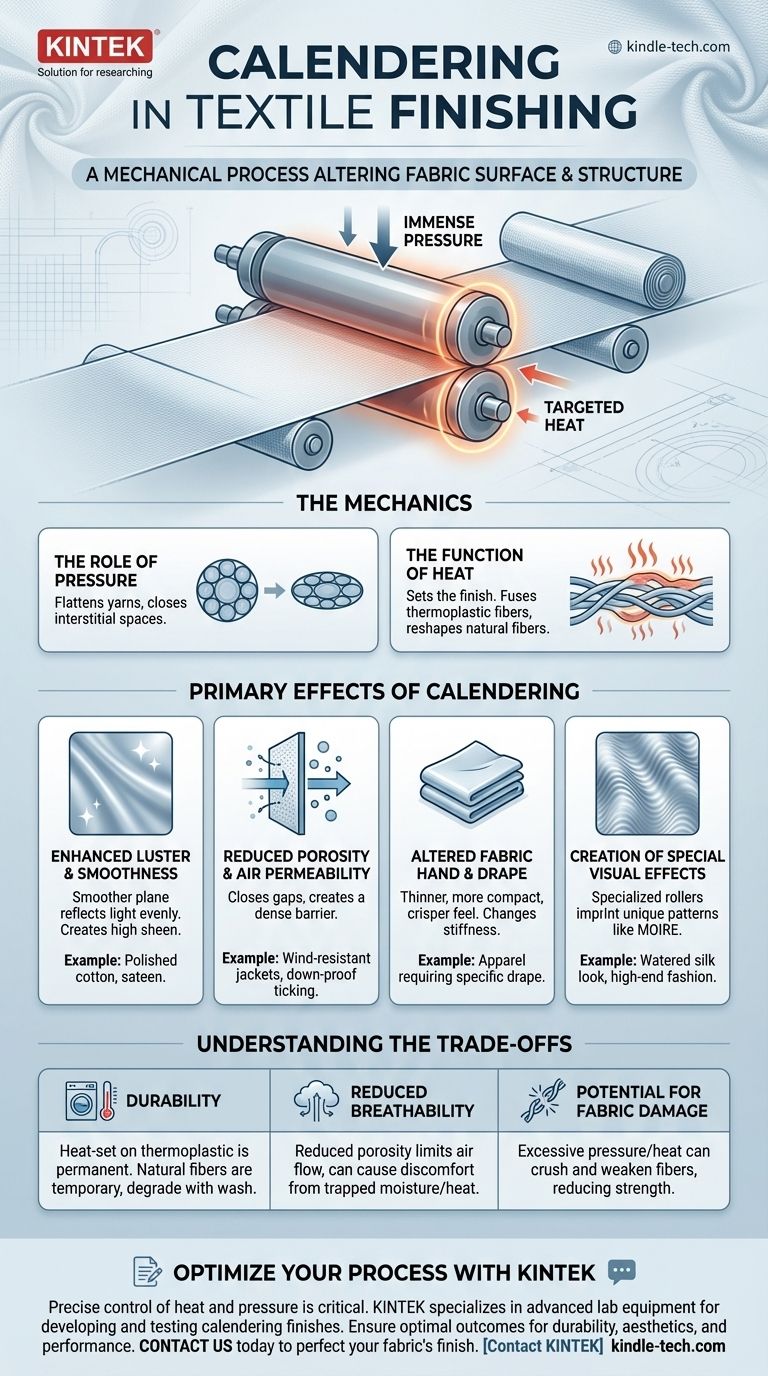

Die Mechanik: Wie Druck und Hitze Stoffe verwandeln

Der Kalandrierprozess beruht auf der kontrollierten Anwendung von zwei primären Kräften: immensem Druck und gezielter Hitze. Das Zusammenspiel dieser beiden Elemente erzeugt das gewünschte Finish.

Die Rolle des Drucks

Druck ist die primäre mechanische Kraft beim Kalandrieren. Der Stoff wird zwischen einen Stapel schwerer Walzen geführt, die seine Struktur mit erheblicher Kraft komprimieren.

Diese Kompression flacht die einzelnen Garne von einem runden Querschnitt in einen eher elliptischen oder flachen Querschnitt ab. Sie drückt die Garne auch näher zusammen, wodurch die Zwischenräume im Gewebe oder Gestrick geschlossen werden.

Die Funktion der Hitze

Hitze wirkt zusammen mit Druck, um das Finish zu "fixieren". Die Walzen werden oft beheizt und übertragen beim Durchlaufen des Stoffes Wärmeenergie direkt auf diesen.

Bei thermoplastischen Fasern (wie Polyester oder Nylon) kann die Hitze die Faseroberflächen leicht schmelzen, wodurch sie verschmelzen und die abgeflachte, glatte Struktur dauerhaft fixiert wird.

Bei Naturfasern (wie Baumwolle) helfen Hitze und Feuchtigkeit, die Fasern geschmeidiger zu machen, sodass sie durch den Druck umgeformt werden können, bevor sie fixiert werden. Dieses Finish ist weniger dauerhaft und kann durch Waschen beeinträchtigt werden.

Primäre Effekte des Kalandrierens

Je nach den Zielen des Veredlers kann das Kalandrieren eine Reihe unterschiedlicher Veränderungen im Aussehen, in der Haptik und in der Leistung eines Gewebes bewirken.

Verbesserter Glanz und Glätte

Durch das Abflachen der Garne erzeugt das Kalandrieren eine viel glattere, gleichmäßigere Stoffoberfläche. Diese glatte Ebene reflektiert Licht direkter und gleichmäßiger, was zu einem hohen Glanz oder Schimmer führt. Dies ist das Prinzip hinter dem Finish von Stoffen wie polierter Baumwolle und Sateen.

Reduzierte Porosität und Luftdurchlässigkeit

Die Kompression der Gewebestruktur schließt die Lücken zwischen den Fäden. Dies erschwert das Durchdringen von Luft oder feinen Partikeln erheblich.

Dieser Effekt ist für technische Anwendungen wie winddichte Jacken, Schlafsackhüllen und daunendichte Inlets, die das Entweichen von Federn verhindern müssen, sehr wünschenswert.

Veränderte Stoffhaptik und Fall

Kalandrierte Stoffe sind von Natur aus dünner und kompakter. Dies führt oft zu einem Finish, das sich glatter, knackiger und manchmal "papierartig" anfühlt. Die Veränderung der Dichte und Steifigkeit beeinflusst direkt den Fall des Stoffes.

Erzeugung spezieller visueller Effekte

Über das einfache Glätten hinaus können spezialisierte Walzen einzigartige Muster erzeugen. Das bekannteste Beispiel ist Moiré, oft als "gewässerte Seide" bezeichnet.

Dieser Effekt wird durch das gemeinsame Kalandrieren von zwei Lagen eines gerippten Stoffes (wie Taft) erreicht. Der Druck bewirkt, dass die nicht übereinstimmenden Rippenmuster miteinander interferieren und das charakteristische schimmernde, wellenartige Muster erzeugen.

Die Kompromisse verstehen

Obwohl Kalandrieren leistungsfähig ist, hat es seine Grenzen und potenziellen Nachteile. Eine objektive Bewertung erfordert das Verständnis dieser Kompromisse.

Haltbarkeit des Finishs

Die Beständigkeit eines kalandrierten Finishs hängt stark vom Fasergehalt ab. Finishes auf thermoplastischen Fasern, die hitzefixiert sind, sind im Allgemeinen dauerhaft und halten dem Waschen stand.

Im Gegensatz dazu beruhen Finishes auf Naturfasern wie Baumwolle auf mechanischer Kompression und gelten als temporär. Sie werden mit der Zeit durch Waschen und Gebrauch abgebaut.

Reduzierte Atmungsaktivität

Genau die Eigenschaft, die das Kalandrieren für die Windbeständigkeit nützlich macht – die reduzierte Porosität – ist auch sein Hauptnachteil für bestimmte Arten von Bekleidung. Ein stark kalandrierter Stoff ist deutlich weniger atmungsaktiv, was zu Unbehagen durch eingeschlossene Feuchtigkeit und Wärme führen kann.

Potenzielle Stoffschäden

Kalandrieren ist ein aggressiver Prozess. Wenn der Druck oder die Temperatur für einen bestimmten Stoff zu hoch ist, kann dies die Fasern zerdrücken und schwächen. Dies kann zu einer drastischen Verringerung der Reißfestigkeit und Abriebfestigkeit führen, wodurch der Stoff spröde wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Kalandrierens als Finish erfordert die Abstimmung seiner Effekte mit Ihrem spezifischen Verwendungszweck.

- Wenn Ihr Hauptaugenmerk auf einem luxuriösen, hochglänzenden Aussehen liegt: Kalandrieren ist eine ideale Methode, um eine glatte, reflektierende Oberfläche für Dekorationsstoffe, Abendgarderobe und Futterstoffe zu schaffen.

- Wenn Ihr Hauptaugenmerk auf technischer Leistung wie Windbeständigkeit liegt: Der Prozess ist hochwirksam zur Schaffung einer dichten, nicht porösen Barriere, aber Sie müssen den notwendigen Kompromiss bei der reduzierten Atmungsaktivität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einem einzigartigen Mustereffekt liegt: Spezialisiertes Kalandrieren, wie z.B. für Moiré, bietet ausgeprägte visuelle Texturen, die mit anderen Veredelungsmethoden nicht erreicht werden können.

Letztendlich befähigt Sie das Verständnis des Kalandrierens, ein Finish zu spezifizieren, das genau dem gewünschten Aussehen, der Haptik und der Funktion Ihres Stoffes entspricht.

Zusammenfassungstabelle:

| Effekt | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Erhöhter Glanz | Erzeugt eine glatte, reflektierende Oberfläche | Abendgarderobe, Dekorationsstoffe, Futterstoffe |

| Reduzierte Porosität | Erhöht die Wind-/Partikelbeständigkeit | Technische Oberbekleidung, Schlafsackhüllen |

| Veränderte Haptik/Fall | Erzeugt ein knackigeres, dünneres, kompakteres Gefühl | Bekleidung, die spezifische Falleigenschaften erfordert |

| Spezielle Muster | Prägt einzigartige visuelle Effekte (z.B. Moiré) | High-End-Mode, Polstermöbel |

Bereit, das perfekte Stoff-Finish für Ihr Produkt zu entwickeln?

Die präzise Kontrolle von Hitze und Druck ist entscheidend, um das gewünschte Kalandrierergebnis zu erzielen, ohne die Stoffintegrität zu beeinträchtigen. Bei KINTEK sind wir auf die fortschrittliche Laborausrüstung spezialisiert, die für die Entwicklung und Prüfung dieser Finishes erforderlich ist. Unsere Lösungen helfen Ihnen, den Kalandrierprozess genau zu simulieren und zu analysieren, um optimale Ergebnisse hinsichtlich Haltbarkeit, Ästhetik und Leistung zu gewährleisten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie die Expertise von KINTEK im Bereich Laborausrüstung Ihre Anforderungen an die Textilentwicklung und Qualitätskontrolle unterstützen kann. Lassen Sie uns gemeinsam das Finish Ihres Stoffes perfektionieren. KINTEK kontaktieren

Visuelle Anleitung

Ähnliche Produkte

- Kleine Labor-Gummi-Kalandriermaschine

- Doppelplatten-Heizpresse für Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Welche Arten von Innenmischern gibt es? Wählen Sie zwischen Tangential- und Intermeshing-Rotoren

- Was sind die Nachteile eines 4-Walzen-Gerüsts? Begrenzte Formkontrolle und Kantenfehler

- Was sind die Vorteile von Doppelschneckenextrudern? Überragende Mischung, Flexibilität & Effizienz

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was ist die Pyrolyse von Naturkautschuk? Eine nachhaltige Lösung für Reifen- und Gummiabfälle

- Was ist mehrschichtige Blasfolie? Entwickelte Verpackung für überragende Leistung

- Was ist der Rohstoff für die Blasfolienextrusion? Die Wahl des richtigen Polyethylens für Ihre Folie