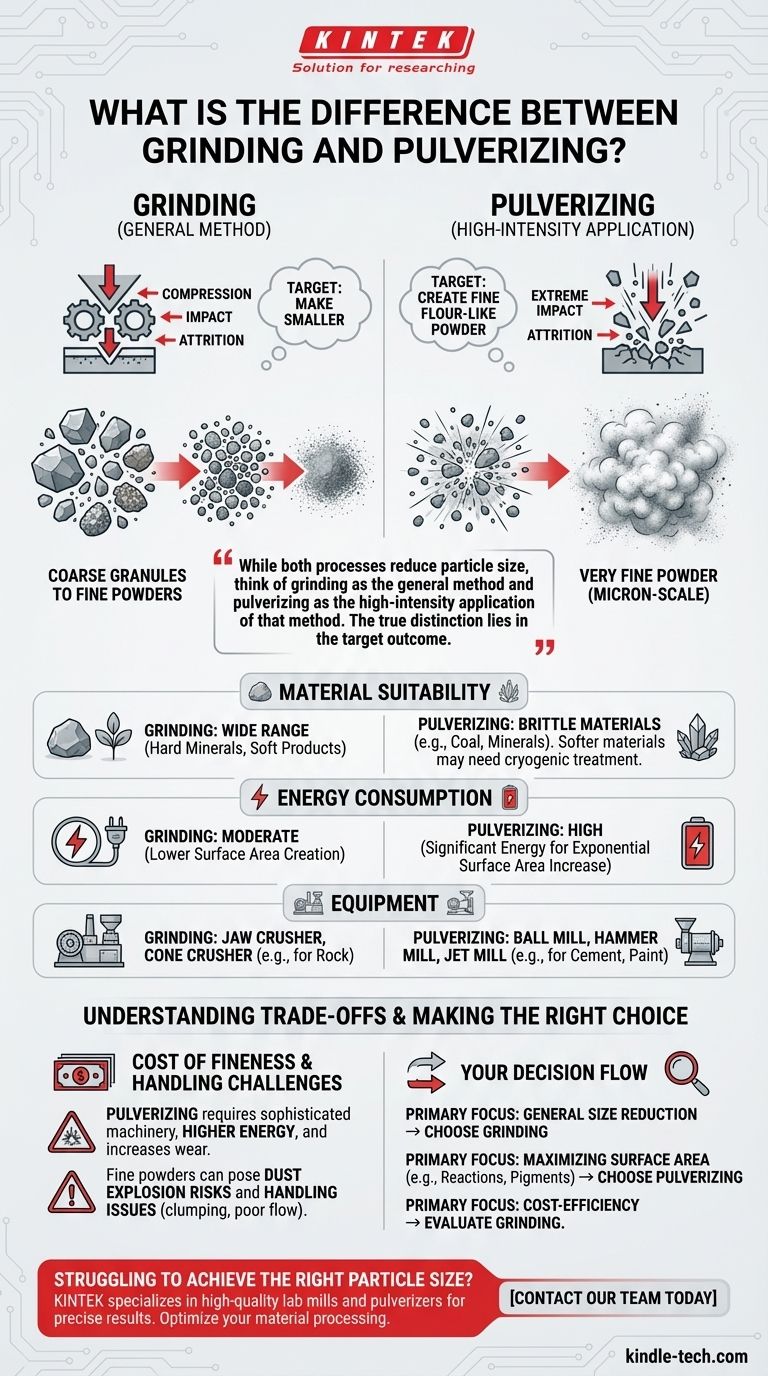

In der Materialverarbeitung liegt der Hauptunterschied im Grad und in der Absicht. Mahlen ist der Oberbegriff für die Reduzierung der Größe eines Feststoffs durch Zerkleinern zwischen Oberflächen. Pulverisieren ist eine spezifische, intensivere Art des Mahlens, die darauf abzielt, ein Material zu einem sehr feinen Pulver oder Staub zu reduzieren.

Obwohl beide Prozesse die Partikelgröße reduzieren, betrachten Sie das Mahlen als die allgemeine Methode und das Pulverisieren als die hochintensive Anwendung dieser Methode. Der wahre Unterschied liegt im angestrebten Ergebnis: Mahlen macht Dinge kleiner, während Pulverisieren darauf abzielt, ein feines, mehlartiges Pulver zu erzeugen.

Die Mechanik der Größenreduzierung

Um den richtigen Prozess zu wählen, ist es wichtig, die zugrunde liegenden Kräfte und das spezifische Ziel zu verstehen, das jede Methode erreichen soll.

Das Prinzip des Mahlens

Mahlen ist ein vielseitiger Prozess, der mehrere mechanische Aktionen zur Zerkleinerung von Materialien umfasst. Diese Aktionen umfassen Kompression, Schlag und Abrieb (Scheren oder Reiben).

Das primäre Ziel des Mahlens ist oft einfach, Schüttgut in kleinere, handlichere Stücke zu zerlegen oder eine bestimmte, aber nicht unbedingt ultrafeine Partikelgröße zu erreichen.

Das Ziel des Pulverisierens

Pulverisieren ist eine Form des Mahlens, die Schlag und Abrieb in extremem Maße betont.

Das Ziel ist nicht nur, Partikel zu brechen, sondern sie wiederholt zu zerschlagen, bis sie zu einem feinen oder ultrafeinen Pulver werden. Bei diesem Prozess geht es darum, die Oberfläche des Materials massiv zu vergrößern.

Differenzierung nach Ergebnis und Anwendung

Die praktischen Unterschiede zwischen diesen beiden Prozessen werden deutlich, wenn man das Endprodukt, die verwendeten Materialien und den benötigten Energieaufwand betrachtet.

Endgültige Partikelgröße

Dies ist der wichtigste Unterschied. Mahlen kann eine breite Palette von Partikelgrößen erzeugen, von groben Granulaten (wie zerkleinertem Gestein) bis hin zu feineren Pulvern.

Pulverisieren zielt per Definition auf das sehr feine Ende des Spektrums ab. Das Ergebnis ist durchweg ein Pulver mit Partikeln, die oft in Mikrometern gemessen werden und Mehl oder Staub ähneln.

Materialeignung

Mahlen ist eine robuste Methode, die für eine Vielzahl von Materialien geeignet ist, von harten Mineralien bis hin zu weicheren landwirtschaftlichen Produkten.

Pulverisieren ist am effektivsten bei spröden Materialien, die beim Aufprall leicht zersplittern, wie Kohle, Mineralien oder bestimmte Chemikalien. Weichere oder duktilere Materialien können schwer zu pulverisieren sein und erfordern möglicherweise kryogenes Mahlen (Einfrieren), um Sprödigkeit zu induzieren.

Energieverbrauch

Die Reduzierung der Partikelgröße erzeugt eine neue Oberfläche, ein Prozess, der eine erhebliche Menge an Energie erfordert.

Da das Pulverisieren exponentiell mehr Oberfläche erzeugt, um seine feine Partikelgröße zu erreichen, ist es ein viel energieintensiverer Prozess als grobes oder mittleres Mahlen.

Die Kompromisse verstehen

Die Wahl einer Größenreduzierungsmethode hängt nicht nur von der endgültigen Partikelgröße ab; sie beinhaltet das Abwägen von Kosten, Effizienz und Herausforderungen bei der Materialhandhabung.

Die Kosten der Feinheit

Die Erzeugung eines feinen Pulvers durch Pulverisierung hat ihren Preis. Der Prozess erfordert anspruchsvollere Maschinen, einen höheren Energieverbrauch und führt zu einem stärkeren Verschleiß der Ausrüstung.

Die Herausforderung der Materialhandhabung

Extrem feine Pulver, die durch Pulverisieren entstehen, können schwer zu handhaben sein. Sie können ein Staubexplosionsrisiko darstellen, sich aufgrund elektrostatischer Kräfte verklumpen und schlechte Fließeigenschaften aufweisen, was die Lagerung und den Transport erschwert.

Die Wahl der richtigen Ausrüstung

Die Maschinen spiegeln den Prozess wider. Ein Backenbrecher oder Kegelbrecher führt grobes Mahlen von Gestein durch. Im Gegensatz dazu ist eine Kugelmühle, Hammermühle oder Strahlmühle erforderlich, um Mineralien zu einem feinen Pulver für die Verwendung in Produkten wie Zement oder Farbe zu pulverisieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Größenreduzierung liegt: Suchen Sie wahrscheinlich nach einem Mahlprozess, bei dem das Ziel einfach darin besteht, Partikel für eine einfachere Handhabung oder weitere Verarbeitung zu verkleinern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Müssen Sie Ihr Material pulverisieren, was für Anwendungen wie schnelle chemische Reaktionen, Pigmentherstellung oder die Herstellung von Pharmazeutika unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz liegt: Prüfen Sie sorgfältig, ob die gröberen Partikel aus dem Standardmahlen für Ihre Bedürfnisse ausreichen, da das Pulverisieren die Energie- und Wartungskosten erheblich erhöhen wird.

Letztendlich hängt die Wahl der richtigen Methode vollständig von der Definition der erforderlichen Endpartikelgröße für Ihr Material und Ihre Anwendung ab.

Zusammenfassungstabelle:

| Aspekt | Mahlen | Pulverisieren |

|---|---|---|

| Primäres Ziel | Allgemeine Größenreduzierung | Erzeugung eines feinen oder ultrafeinen Pulvers |

| Endgültige Partikelgröße | Grobe Granulate bis feine Pulver | Sehr feines Pulver, oft im Mikrometerbereich |

| Schlüsselmechanismus | Kompression, Schlag, Abrieb | Extremer Schlag und Abrieb |

| Energieverbrauch | Mäßig | Hoch |

| Ideale Materialien | Breite Palette (harte Mineralien bis weiche Produkte) | Spröde Materialien (z.B. Kohle, Mineralien) |

Haben Sie Schwierigkeiten, die richtige Partikelgröße für Ihre Forschung oder Produktion zu erzielen? Die Effizienz Ihres Prozesses hängt von der Verwendung der richtigen Größenreduzierungsmethode ab. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Labormühlen und Pulverisierer, die für eine Vielzahl von Materialien und Anwendungen entwickelt wurden. Unsere Experten können Ihnen helfen, die ideale Ausrüstung auszuwählen, um präzise Ergebnisse zu gewährleisten, die Effizienz Ihres Labors zu maximieren und Kosten zu kontrollieren.

Lassen Sie uns Ihnen helfen, Ihre Materialverarbeitung zu optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hochdurchsatz-Gewebe-Mühle

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Scheiben-Vibrationsmühle zum Mahlen von Proben

- Labor Hybrid Tissue Grinder

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

Andere fragen auch

- Welche Rolle spielt eine Labor-Kugelmühle bei der Vorbehandlung von Mikroalgenbiomasse? Verbesserung der Zellwandaufbrechung

- Welchen Drehzahlbereich hat eine Kugelmühle? Finden Sie Ihre optimale Mahleffizienz

- Welche Werkzeuge werden für die Batterieforschung und Materialverarbeitung eingesetzt? Verbessern Sie die Materialvorbereitung Ihres Labors mit KINTEK

- Wie unterstützt das Kugelmühlen die Modifizierung von Materialien für Biomasse-Bindemittel? Optimieren Sie die Leistung Ihrer Trockenelektroden

- Wie viele Kugeln sollten für den Betrieb in eine Kugelmühle geladen werden? Optimieren Sie das Mahlen mit der richtigen Kugelfüllung