Im Bereich der Brand- und Explosionsprävention ist die Inertisierung der Prozess, bei dem der Sauerstoff in einer gefährlichen Atmosphäre durch ein nicht brennbares Gas ersetzt wird. Durch die gezielte Sauerstoffverarmung der Atmosphäre wird es unmöglich, dass ein Brand oder eine Explosion entsteht, selbst wenn brennbarer Brennstoff und eine Zündquelle vorhanden sind.

Das Kernprinzip der Inertisierung besteht darin, proaktiv ein wesentliches Element des „Feuerdreiecks“ – den Sauerstoff – zu eliminieren. Dadurch wird die Möglichkeit der Verbrennung beseitigt, bevor sie überhaupt beginnen kann, und dient als kritische technische Kontrollmaßnahme in industriellen Umgebungen mit hohem Risiko.

Das Prinzip: Wie Inertisierung die Verbrennung verhindert

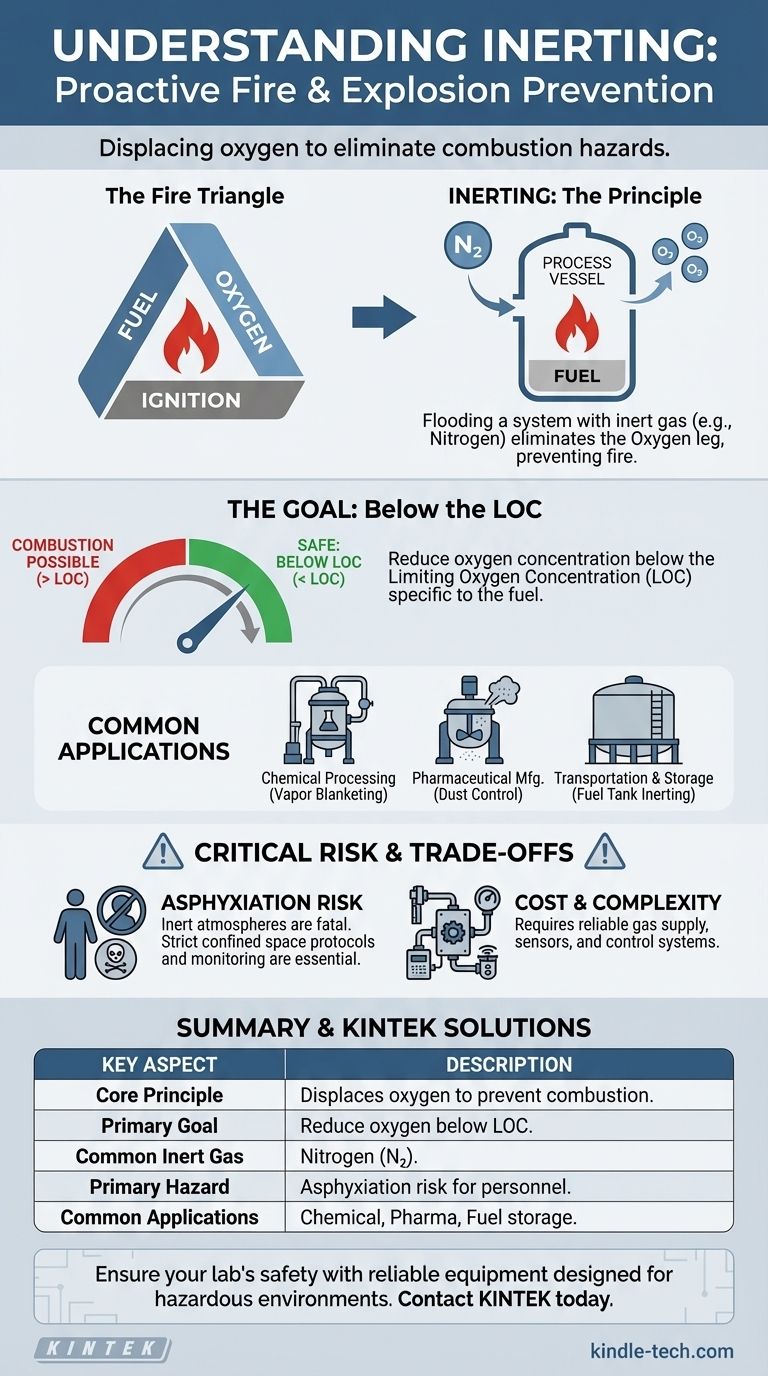

Um die Inertisierung zu verstehen, muss man zunächst die grundlegenden Voraussetzungen für einen Brand oder eine Explosion verstehen. Dies wird oft als „Feuerdreieck“ visualisiert, das aus drei wesentlichen Komponenten besteht.

Brennstoff, Sauerstoff und Zündung

Damit eine Verbrennung stattfinden kann, müssen drei Elemente gleichzeitig vorhanden sein:

- Brennstoff: Eine brennbare Substanz, wie z. B. ein Lösungsmitteldampf, brennbarer Staub oder Gas.

- Sauerstoff: Typischerweise aus der Umgebungsluft, die etwa 21 % Sauerstoff enthält.

- Zündquelle: Ein Funke, eine Flamme oder ausreichende Hitze, um die Reaktion auszulösen.

Das Entfernen eines dieser drei Elemente verhindert einen Brand. Obwohl die Kontrolle von Zündquellen und Brennstoffen wichtig ist, ist dies nicht immer möglich.

Sauerstoff aus der Gleichung eliminieren

Die Inertisierung konzentriert sich ausschließlich auf die Eliminierung des Sauerstoffelements. Dies wird erreicht, indem ein geschlossenes System – wie ein Prozessbehälter, Reaktor oder Lagertank – mit einem Inertgas geflutet wird.

Das Inertgas, am häufigsten Stickstoff, verdünnt die Sauerstoffkonzentration in der Atmosphäre des Behälters. Dieser Vorgang wird fortgesetzt, bis der Sauerstoffgehalt unter einen kritischen Schwellenwert fällt, der als Grenz-Sauerstoffkonzentration (GSK) bekannt ist.

Die Grenz-Sauerstoffkonzentration (GSK)

Die GSK ist die minimale Sauerstoffkonzentration, die erforderlich ist, um die Verbrennung eines bestimmten Brennstoffs aufrechtzuerhalten. Jede brennbare Substanz hat ihre eigene, einzigartige GSK.

Zum Beispiel liegt die GSK für Methan bei etwa 12 %, während sie für Wasserstoff mit 5 % viel niedriger ist. Sicherheitsstandards verlangen in der Regel, dass Inertisierungsprozesse den Sauerstoffgehalt weit unter die GSK reduzieren, oft auf 5 % oder weniger, um eine Sicherheitsmarge zu gewährleisten.

Häufige Anwendungen und Szenarien

Die Inertisierung ist kein theoretisches Konzept; sie ist eine grundlegende Sicherheitspraxis, die in zahlreichen Industrien angewendet wird, in denen brennbare Materialien gehandhabt werden.

Chemische und petrochemische Verarbeitung

In Reaktoren und Lagertanks können sich brennbare Dämpfe leicht im Kopfraum über einer Flüssigkeit ansammeln. Die Inertisierung dieses Dampfraums, oft als „Begasung“ bezeichnet, verhindert eine Explosion, falls eine Zündquelle wie eine statische Entladung auftreten sollte.

Pharmazeutische Herstellung

Viele pharmazeutische Produkte sind feine Pulver, die während der Verarbeitung oder des Transports eine brennbare Staubwolke bilden können. Die Inertisierung von Mühlen, Trocknern und Fördersystemen verhindert verheerende Staubexplosionen.

Transport und Lagerung

Die Kraftstofftanks großer Öltanker und Frachtflugzeuge werden oft inertisiert, um die Zündung von Kraftstoffdämpfen zu verhindern. Dies ist auch eine gängige Praxis für die Lagerung hochentzündlicher Flüssigkeiten in Tanklagern.

Verständnis der kritischen Abwägungen

Obwohl die Inertisierung hochwirksam ist, handelt es sich um ein technisches System, das mit eigenen kritischen Überlegungen und inhärenten Risiken verbunden ist, die gemanagt werden müssen.

Das größte Risiko: Erstickung

Eine inertisierte Atmosphäre ist definitionsgemäß nicht in der Lage, Leben zu erhalten. Die Hauptgefahr im Zusammenhang mit der Inertisierung ist das Risiko der Erstickung für das Personal.

Jeder Behälter oder Bereich, der inertisiert wurde, ist eine unmittelbare Gefahr für Leben und Gesundheit. Strikte Sicherheitsprotokolle, einschließlich Genehmigungen für das Betreten von beengten Räumen, Luftüberwachung und Sperr-/Kennzeichnungsverfahren (Lockout/Tagout), sind vor jedem menschlichen Eintritt absolut unerlässlich.

Kosten und Komplexität

Die Implementierung eines Inertisierungssystems erfordert eine zuverlässige Quelle für Inertgas, wie z. B. einen Stickstoffgenerator oder einen Flüssigstickstoff-Tank in großen Mengen. Es fallen auch Kosten für Rohrleitungen, Ventile, Sauerstoffsensoren und Steuerungssysteme an, um sicherzustellen, dass der Prozess korrekt und sicher abläuft.

Anwendung auf Ihr Ziel

Die spezifische Strategie für die Inertisierung hängt vollständig von dem gehandhabten Material und der Art des industriellen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Lagerung flüchtiger Flüssigkeiten liegt: Ihr Ziel ist es, eine Niederdruck-„Stickstoffdecke“ zu verwenden, um den Dampfraum in Ihren Tanks kontinuierlich zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Staubexplosionen liegt: Sie müssen das gesamte Volumen der Prozessausrüstung, wie Mühlen oder Trockner, inertisieren, in denen sich eine brennbare Staubwolke bilden kann.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit für das Personal liegt: Ihre Verfahren müssen sicherstellen, dass der Behälter gründlich mit atembarer Luft gespült und auf sichere Sauerstoffwerte geprüft wurde, bevor Wartungsarbeiten beginnen.

Letztendlich ist die Inertisierung eine wirksame und proaktive Sicherheitsmaßnahme, die chemisch verhindert, dass eine gefährliche Atmosphäre überhaupt entzündbar wird.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verdrängt Sauerstoff in einer Atmosphäre, um Verbrennung zu verhindern, und eliminiert somit ein Element des „Feuerdreiecks“. |

| Hauptziel | Reduzierung der Sauerstoffkonzentration unter die Grenz-Sauerstoffkonzentration (GSK) für einen bestimmten Brennstoff. |

| Häufig verwendetes Inertgas | Stickstoff wird am häufigsten verwendet. |

| Hauptgefahr | Erstickungsgefahr für das Personal aufgrund der sauerstoffarmen Atmosphäre. |

| Häufige Anwendungen | Chemische Verarbeitung, pharmazeutische Herstellung, Begasung von Kraftstofftanks und Handhabung von brennbarem Staub. |

Sichern Sie die Sicherheit Ihres Labors mit zuverlässigen Geräten, die für gefährliche Umgebungen ausgelegt sind.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unabhängig davon, ob Ihre Prozesse flüchtige Lösungsmittel oder brennbaren Staub beinhalten, die Verfügbarkeit der richtigen, sicheren Ausrüstung ist der erste Schritt zur Risikominderung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sicherheitsprotokolle und betrieblichen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung