Im Kern liegt der Unterschied in der Energiequelle. Während die konventionelle chemische Gasphasenabscheidung (CVD) hohe Hitze nutzt, um chemische Reaktionen anzutreiben, verwendet die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein elektrisches Feld, um Plasma zu erzeugen, das stattdessen die Energie liefert. Dieser grundlegende Unterschied ermöglicht es PECVD, bei deutlich niedrigeren Temperaturen zu arbeiten, was im Vergleich zu seinem thermischen Gegenstück eine Reihe von Möglichkeiten und Kompromissen eröffnet.

Die Wahl zwischen PECVD und CVD ist nicht die Frage, was „besser“ ist, sondern was für die jeweilige Aufgabe geeignet ist. Ihre Entscheidung wird hauptsächlich von der Hitzetoleranz Ihres Substrats und den spezifischen Filmeigenschaften bestimmt, die Sie erreichen müssen.

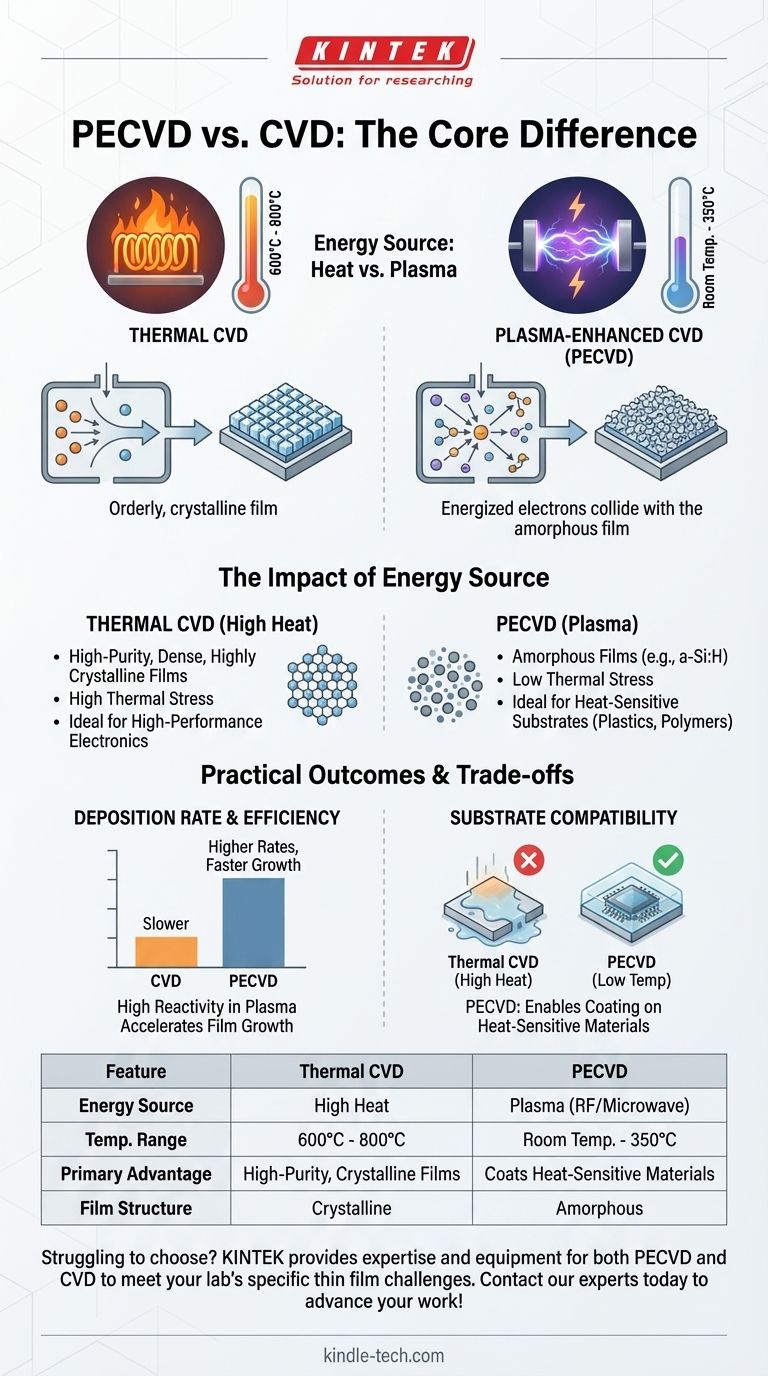

Der grundlegende Unterschied: Wie Energie zugeführt wird

Das Ziel jedes CVD-Prozesses ist es, genügend Energie zuzuführen, um Prekursor-Gase in reaktive Spezies zu zerlegen, die sich dann als dünne Schicht auf einem Substrat ablagern. Wie diese Energie geliefert wird, ist der Hauptunterschied.

Wie thermisches CVD funktioniert

Traditionelles thermisches CVD verlässt sich ausschließlich auf Wärme als Energiequelle. Das Substrat, die Kammer oder beides werden auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 600 °C und 800 °C.

Diese intensive thermische Energie liefert die „Aktivierungsenergie“, die für das Ablaufen der chemischen Reaktionen erforderlich ist, wodurch das gewünschte Material auf der Substratoberfläche abgeschieden wird. Der Prozess wird durch die Kinetik des thermischen Gleichgewichts gesteuert.

Wie PECVD funktioniert

PECVD umgeht die Notwendigkeit extremer Hitze, indem es eine andere Energiequelle einführt: Plasma. Durch Anlegen eines starken Hochfrequenz- (HF) oder Mikrowellenfeldes werden die Prekursor-Gase in einen Materiezustand ionisiert, der hochenergetische Elektronen und Ionen enthält.

Diese energiereichen Elektronen kollidieren mit Gasmolekülen und zerlegen sie in reaktive Radikale. Da die Energie für die Reaktion aus diesen Kollisionen stammt – und nicht aus Wärme – kann der Prozess bei viel niedrigeren Temperaturen ablaufen, oft von Raumtemperatur bis 350 °C.

Der Einfluss der Plasmachemie

Die Verwendung von Plasma erzeugt eine Nicht-Gleichgewichts-Umgebung. Die hochenergetischen Elektronen brechen chemische Bindungen effektiv nicht-selektiv auf und erzwingen Reaktionen, die unter rein thermischen Bedingungen nicht stattfinden würden.

Dies führt zu Filmen mit einzigartigen Zusammensetzungen und Strukturen, die oft amorph (ohne kristalline Struktur) sind und nicht die geordneteren kristallinen Filme, die typischerweise mit Hochtemperatur-CVD gezüchtet werden.

Vergleich praktischer Ergebnisse

Der Unterschied in der Energiequelle führt zu signifikanten Unterschieden in den Prozesseigenschaften und der endgültigen Filmqualität.

Betriebstemperatur und Substratkompatibilität

Dies ist der kritischste Unterschied. Der Niedertemperaturprozess von PECVD macht es ideal für die Abscheidung von Filmen auf wärmeempfindlichen Substraten wie Kunststoffen, Polymeren oder komplexen elektronischen Geräten, die durch die hohe Hitze des traditionellen CVD beschädigt oder zerstört würden.

Filmstruktur und -eigenschaften

Thermisches CVD wird oft verwendet, um hochreine, dichte und hochkristalline Filme herzustellen. Die hohe Temperatur ermöglicht es den Atomen, sich zu einem stabilen, energiearmen Kristallgitter anzuordnen.

PECVD hingegen zeichnet sich durch die Erzeugung von amorphen Filmen wie amorphem Silizium (a-Si:H) oder Siliziumnitrid (SiNx) aus. Die schnelle, Nicht-Gleichgewichts-Abscheidung „friert“ Atome an Ort und Stelle ein, bevor sie eine perfekte Kristallstruktur bilden können, was zu einzigartigen optischen und elektrischen Eigenschaften führt.

Abscheiderate und Effizienz

PECVD-Prozesse können deutlich höhere Abscheideraten als thermisches CVD erreichen. Die hohe Reaktivität der Spezies innerhalb des Plasmas beschleunigt das Filmwachstum, was die Verarbeitungszeit und die Kosten reduzieren kann.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen der Vor- und Nachteile jeder Technik.

Der Vorteil der niedrigen Temperatur (PECVD)

Der Hauptvorteil von PECVD ist seine niedrige Betriebstemperatur. Dies reduziert den thermischen Stress auf dem Substrat drastisch, verhindert unerwünschte Diffusion zwischen den Schichten und ermöglicht die Beschichtung einer Vielzahl von Materialien, die hohen Temperaturen einfach nicht standhalten können.

Die Notwendigkeit hoher Temperaturen (CVD)

Für viele fortschrittliche Halbleiteranwendungen ist eine hochgeordnete kristalline Struktur für eine optimale elektronische Leistung unerlässlich. Das Erreichen dieses Qualitätsniveaus erfordert oft die hohen Temperaturen und Gleichgewichtsbedingungen, die nur durch thermisches CVD bereitgestellt werden.

Kosten und Prozesskontrolle

Während die schnellere Abscheidung von PECVD die Betriebskosten senken kann, ist die Ausrüstung zur Erzeugung und Aufrechterhaltung eines stabilen Plasmas komplexer als ein einfacher thermischer Reaktor. PECVD kann jedoch manchmal die Fertigung vereinfachen, indem Teile direkt ohne komplexe Maskierungsschritte beschichtet werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von Ihrem Endziel geleitet werden, wobei die Anforderungen Ihres Substrats mit den gewünschten Eigenschaften des Endfilms abzugleichen sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist die einzig praktikable Wahl, da es thermische Schäden an Substraten wie Kunststoffen oder vollständig montierten Elektronikkomponenten verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochgeordneten, kristallinen Films liegt: Thermisches CVD ist typischerweise die erforderliche Methode, da die hohe Hitze notwendig ist, damit sich Atome in einem stabilen Kristallgitter anordnen.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidegeschwindigkeit und der Erzeugung einzigartiger amorpher Filme liegt: PECVD bietet erhebliche Vorteile sowohl in Bezug auf den Durchsatz als auch auf die Fähigkeit, neuartige Materialeigenschaften zu entwickeln.

Letztendlich ist das Verständnis der grundlegenden Energiequelle – Wärme versus Plasma – der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Thermisches CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe Hitze (600-800°C) | Plasma (HF/Mikrowelle) |

| Typ. Temp.-Bereich | 600°C - 800°C | Raumtemp. - 350°C |

| Hauptvorteil | Hochreine, kristalline Filme | Beschichtet wärmeempfindliche Materialien |

| Typ. Filmstruktur | Kristallin | Amorph |

Fällt es Ihnen schwer, die richtige Abscheidungstechnologie für Ihre Materialien zu wählen?

Ob Sie wärmeempfindliche Polymere mit PECVD beschichten oder hochwertige kristalline Filme mit CVD züchten müssen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Dünnschichtherausforderungen Ihres Labors zu meistern. Unser Team kann Ihnen helfen, die perfekte Lösung zu finden, um die Filmeigenschaften und Substratkompatibilität zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und zu entdecken, wie die Laborausrüstung von KINTEK Ihre Arbeit voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken