In der Materialwissenschaft steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um eine Familie von Vakuumabscheidungsverfahren zur Herstellung von Dünnschichten und Beschichtungen. Die thermische Verdampfung ist nicht nur ein Beispiel für einen PVD-Prozess; sie ist eine der grundlegendsten und am weitesten verbreiteten Methoden innerhalb dieser Kategorie. Bei diesem Verfahren wird Ausgangsmaterial in einem Hochvakuum erhitzt, bis es verdampft, und der entstehende Dampf wandert dann zu einem kühleren Substrat und kondensiert dort zu einem festen Film.

Die Physikalische Gasphasenabscheidung (PVD) beschreibt jeden Prozess, bei dem ein Material physikalisch in einen Dampf umgewandelt, durch ein Vakuum transportiert und als dünner Film auf einer Oberfläche kondensiert wird. Die thermische Verdampfung ist eine klassische PVD-Methode, da sie diese Verdampfungsphase allein durch Hitze und ohne chemische Reaktionen erreicht.

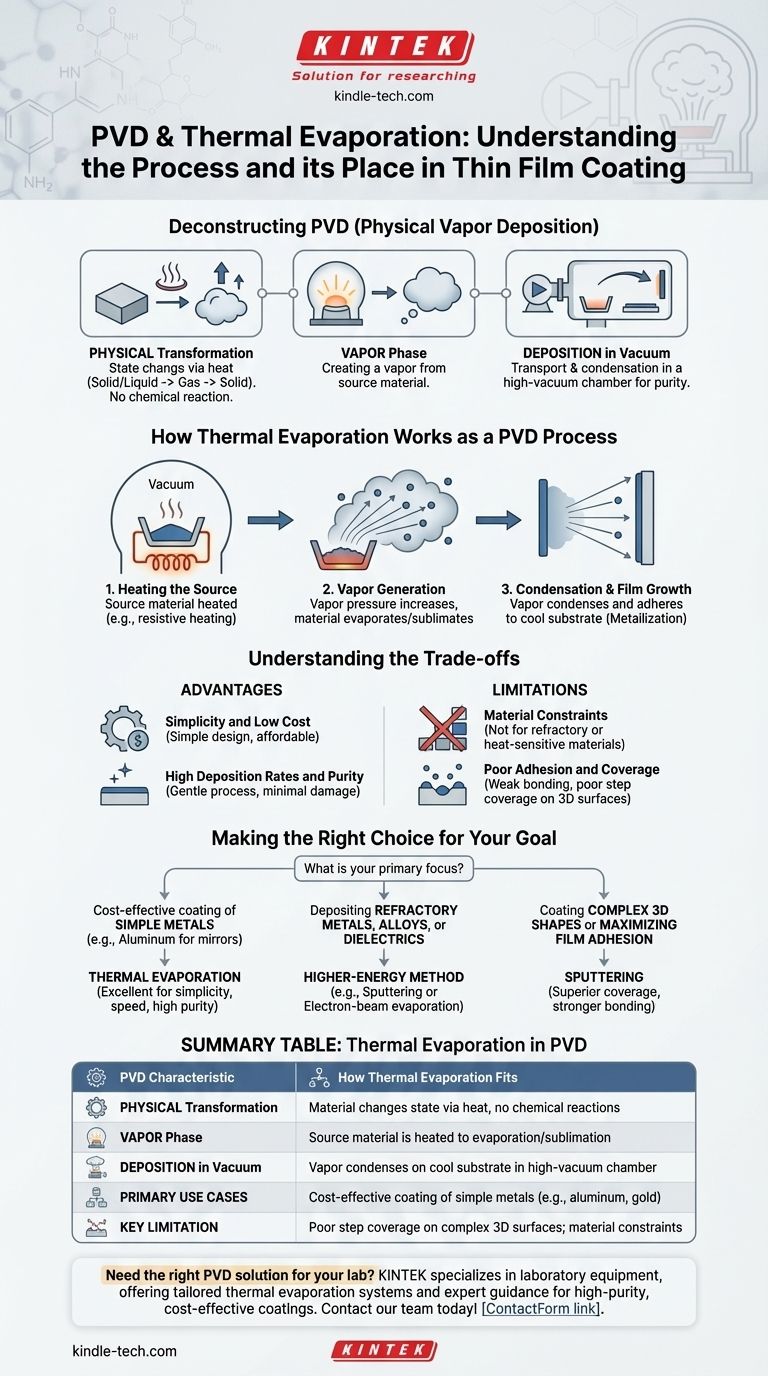

Dekonstruktion der Physikalischen Gasphasenabscheidung (PVD)

Um den Platz der thermischen Verdampfung zu verstehen, muss man zuerst die Kernprinzipien von PVD verstehen. Der Name selbst zerlegt den Prozess in seine wesentlichen Bestandteile.

Die „Physikalische“ Umwandlung

Das definierende Merkmal jedes PVD-Prozesses ist, dass der Materialtransfer rein physikalisch erfolgt. Das Ausgangsmaterial ändert seinen Zustand von fest oder flüssig zu gasförmig (Dampf) und dann wieder zu fest, ohne eine chemische Reaktion einzugehen.

Dies steht im Gegensatz zur Chemical Vapor Deposition (CVD), bei der Vorläufergase auf der Substratoberfläche reagieren, um den Film zu bilden.

Die „Vapor“-Phase (Dampfphase)

Alle PVD-Methoden beinhalten die Erzeugung eines Dampfes aus dem Ausgangsmaterial. Der spezifische Mechanismus zur Erzeugung dieses Dampfes unterscheidet die verschiedenen PVD-Techniken voneinander.

Bei der thermischen Verdampfung wird dies durch Erhitzen des Materials erreicht. Bei anderen Methoden, wie dem Sputtern, wird dies durch Beschuss der Quelle mit energiereichen Ionen erreicht.

Die „Deposition“ (Abscheidung) im Vakuum

Der gesamte Prozess – Verdampfung, Transport und Abscheidung – findet in einer Hochvakuumkammer statt. Das Vakuum ist aus zwei Hauptgründen entscheidend.

Erstens entfernt es atmosphärische Gase, die mit dem Dampf reagieren und diesen verunreinigen könnten, wodurch die Reinheit des Endfilms gewährleistet wird. Zweitens schafft es einen klaren Pfad mit niedrigem Druck, damit der Dampf von der Quelle zum Substrat reisen kann, ohne mit anderen Molekülen zu kollidieren.

Wie die thermische Verdampfung als PVD-Prozess funktioniert

Die thermische Verdampfung verkörpert die PVD-Prinzipien perfekt. Es handelt sich um einen Sichtlinienprozess, bei dem verdampfte Atome in geraden Linien von der Quelle zum Substrat wandern.

Schritt 1: Erhitzen des Ausgangsmaterials

Der Prozess beginnt damit, dass das Ausgangsmaterial, oft in Form von Pellets oder Draht, in einen Tiegel oder auf ein Widerstandselement (häufig als „Boot“ bezeichnet) gelegt wird.

Dieses Material wird dann in der Vakuumkammer erhitzt. Zu den gängigen Heizmethoden gehören Widerstandsheizung (Durchleiten eines Stroms durch das Boot), Elektronenstrahlheizung oder Laserheizung.

Schritt 2: Dampferzeugung

Wenn die Temperatur des Materials steigt, erhöht sich sein Dampfdruck. Sobald eine ausreichend hohe Temperatur erreicht ist, verdampft das Material (wenn es zuerst schmilzt) oder sublimiert (wenn es direkt von fest zu gasförmig übergeht).

Dadurch entsteht eine Dampfwolke in der Kammer. Der niedrige Druck des Vakuums ermöglicht es dem Dampf, sich von der Quelle auszubreiten.

Schritt 3: Kondensation und Filmbildung

Der Dampf wandert durch die Kammer und trifft schließlich auf das Substrat, das absichtlich auf einer viel niedrigeren Temperatur gehalten wird.

Beim Kontakt mit der kühlen Oberfläche kühlt der Dampf schnell ab, kondensiert und haftet am Substrat, wodurch ein fester Dünnfilm entsteht. Dieser Prozess wird manchmal als Metallisierung bezeichnet, insbesondere bei der Abscheidung von Metallen wie Aluminium oder Gold.

Verständnis der Kompromisse

Obwohl die thermische Verdampfung unkompliziert ist, weist sie im Vergleich zu anderen PVD-Methoden deutliche Vorteile und Einschränkungen auf.

Vorteil: Einfachheit und niedrige Kosten

Thermische Verdampfungsanlagen sind im Allgemeinen einfacher aufgebaut und kostengünstiger im Betrieb als andere PVD-Anlagen, wie z. B. Sputteranlagen. Dies macht sie zu einer sehr zugänglichen Technik für viele Anwendungen.

Vorteil: Hohe Abscheidungsraten und Reinheit

Bei vielen gängigen Materialien kann die thermische Verdampfung hohe Abscheidungsraten erzielen. Da der Prozess „sanft“ ist und Partikel mit niedriger Energie (ca. 0,1 eV) involviert, verursacht er minimale Schäden am Substrat und kann sehr reine Filme erzeugen.

Einschränkung: Materialbeschränkungen

Die Haupteinschränkung besteht darin, dass der Prozess nur für Materialien funktioniert, die bei Temperaturen verdampft werden können, die in einem Vakuumsystem praktisch erreichbar sind. Materialien mit extrem hohen Schmelzpunkten (feuerfeste Metalle) oder Verbindungen, die sich beim Erhitzen zersetzen, sind keine geeigneten Kandidaten.

Einschränkung: Schlechte Haftung und Abdeckung

Die geringe kinetische Energie der verdampften Partikel kann im Vergleich zu energiereicheren Prozessen wie dem Sputtern zu einer schwächeren Filthaftung führen. Es fällt ihr auch schwer, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten, ein Problem, das als schlechte Stufenabdeckung (Step Coverage) bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozesseigenschaften auf die Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einfacher Metalle liegt (wie Aluminium für Spiegel): Die thermische Verdampfung ist aufgrund ihrer Einfachheit, Geschwindigkeit und hohen Materialreinheit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von feuerfesten Metallen, Legierungen oder Dielektrika liegt: Es ist oft eine energiereichere Methode wie Sputtern oder Elektronenstrahlverdampfung erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder der Maximierung der Filthaftung liegt: Sputtern ist im Allgemeinen überlegen, da seine energiereicheren Partikel eine bessere Oberflächenabdeckung und stärkere Bindungen bieten.

Letztendlich befähigt Sie die Erkenntnis, dass die thermische Verdampfung eine grundlegende PVD-Technik ist, ihr spezifisches Potenzial zu verstehen und sie auszuwählen, wenn ihre Fähigkeiten mit den Zielen Ihres Projekts übereinstimmen.

Zusammenfassungstabelle:

| PVD-Merkmal | Wie die thermische Verdampfung passt |

|---|---|

| Physikalische Umwandlung | Material ändert den Zustand durch Hitze, keine chemischen Reaktionen |

| Vapor Phase (Dampfphase) | Ausgangsmaterial wird zur Verdampfung/Sublimation erhitzt |

| Deposition (Abscheidung) im Vakuum | Dampf kondensiert auf kühlem Substrat in Hochvakuumkammer |

| Hauptanwendungsfälle | Kostengünstige Beschichtung einfacher Metalle (z. B. Aluminium, Gold) |

| Wichtigste Einschränkung | Schlechte Stufenabdeckung auf komplexen 3D-Oberflächen; Materialbeschränkungen |

Benötigen Sie die richtige PVD-Lösung für die Dünnschichtbeschichtungsanforderungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte thermische Verdampfungssysteme sowie fachkundige Beratung, um Sie bei der Erzielung hochreiner, kostengünstiger Beschichtungen zu unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere PVD-Expertise Ihre Forschungs- oder Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen