Letztendlich wird die Effizienz einer Kugelmühle durch das komplexe Zusammenspiel zwischen ihrer Betriebsgeschwindigkeit, den Eigenschaften der Mahlkörper, den Eigenschaften des zu verarbeitenden Materials und den Füllständen in der Mühle bestimmt. Diese Faktoren sind nicht unabhängig; sie müssen so ausbalanciert werden, dass die spezifische Kombination aus Aufprall und Abrieb entsteht, die erforderlich ist, um die gewünschte Partikelgröße bei minimalem Energieverlust zu erreichen.

Das Kernprinzip der Optimierung von Kugelmühlen besteht nicht darin, eine einzelne Variable zu maximieren, sondern einen Zustand der kontrollierten Zerkleinerung – der Reduktion von festen Materialien – zu erreichen. Wahre Effizienz ergibt sich aus der Anpassung der Kräfte innerhalb der Mühle an die spezifischen Anforderungen Ihres Materials und Ihres Endprodukts.

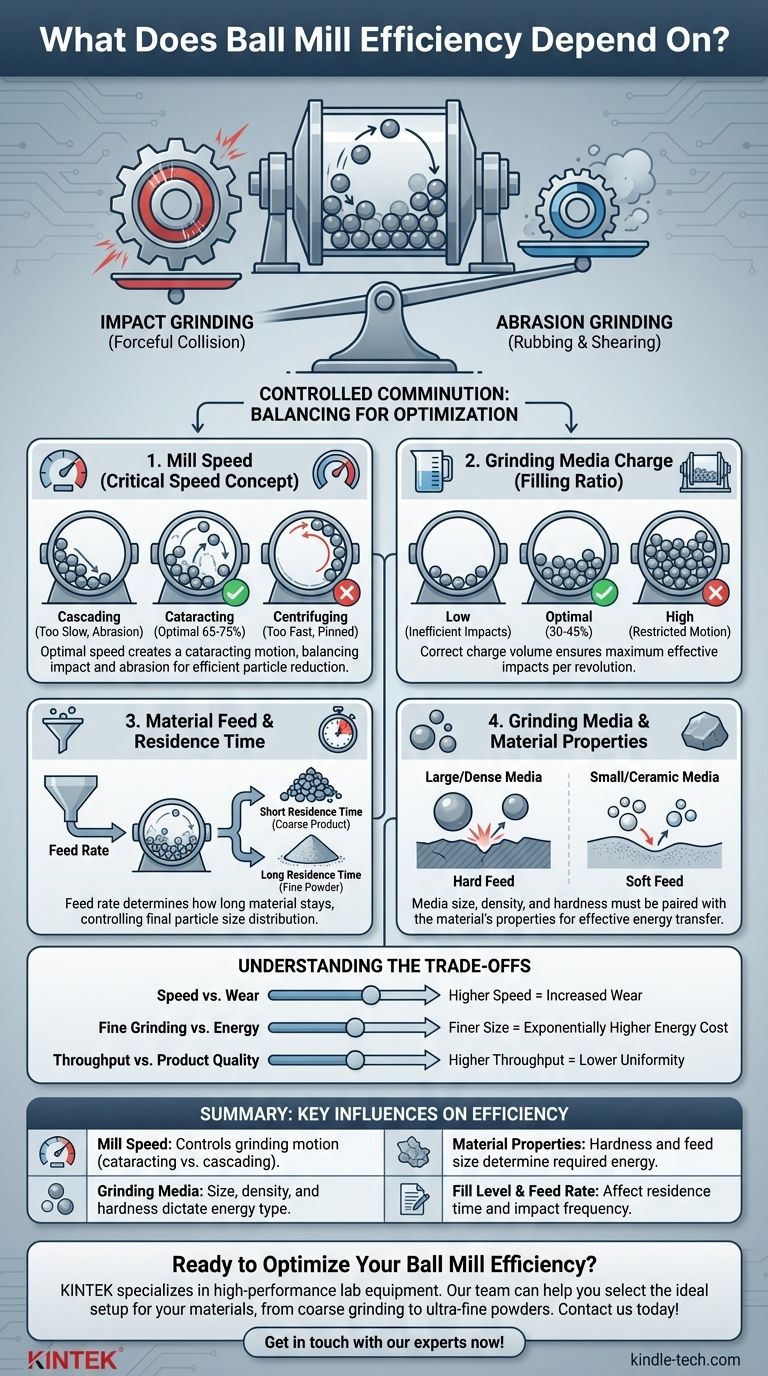

Das Kernprinzip: Aufprall vs. Abrieb

Jeder Faktor, der die Effizienz einer Kugelmühle beeinflusst, dient der Steuerung des Gleichgewichts zwischen zwei primären Mahlmechanismen. Das Verständnis hierfür ist grundlegend für die Optimierung.

Aufprallmahlung (Impact Grinding)

Dies ist die kraftvolle Kollision der Mahlkörper (der Kugeln) mit dem Material. Der Aufprall ist für den Abbau großer, grober Partikel verantwortlich und wird dadurch erzeugt, dass die Kugeln vom höchsten Punkt ihrer Flugbahn fallen.

Abriebmahlung (Abrasion oder Attrition)

Dies ist eine Reib- und Scherkraft, die auftritt, wenn Kugeln aneinander und an der Mühlenwand entlangkaskadieren und gleiten. Der Abrieb ist effektiver bei der Reduzierung bereits kleiner Partikel zu sehr feinen Pulvern.

Kritische Betriebsparameter

Dies sind die Variablen, die Sie direkt steuern können, um das Gleichgewicht zwischen Aufprall und Abrieb anzupassen und die Leistung der Mühle abzustimmen.

Mahlwerksgeschwindigkeit (Das Konzept der kritischen Geschwindigkeit)

Die Drehgeschwindigkeit der Mühle ist wohl der wichtigste Faktor. Am besten versteht man sie im Verhältnis zur kritischen Geschwindigkeit – der theoretischen Geschwindigkeit, bei der die äußerste Schicht der Kugeln aufgrund der Zentrifugalkraft an der Mühlenwand haften bleibt.

Der Betrieb bei 65–75 % der kritischen Geschwindigkeit ist oft der optimale Bereich. Dies ermöglicht es den Kugeln, hoch an der Wand hochgetragen zu werden und dann frei zu fallen, wodurch eine „Katarakt“-Bewegung entsteht, die die Aufprallkräfte für ein effizientes Mahlen maximiert.

- Zu langsam (Kaskadieren): Unterhalb von ca. 60 % der kritischen Geschwindigkeit rollen die Kugeln übereinander, wobei der Abrieb bevorzugt wird. Dies ist nützlich für das Feinmahlen, aber ineffizient für das Brechen von grobem Einsatzmaterial.

- Zu schnell (Zentrifugieren): Wenn die kritische Geschwindigkeit erreicht oder überschritten wird, werden die Mahlkörper an die Wand gepresst, was zu fast keiner Mahlwirkung führt.

Mahlkörperfüllung (Das Füllverhältnis)

Dies bezieht sich auf das Volumen der Mühle, das von den Mahlkugeln eingenommen wird, typischerweise ausgedrückt in Prozent. Die optimale Füllung liegt normalerweise zwischen 30 % und 45 % des Innenvolumens der Mühle.

Eine geringe Füllung reduziert die Anzahl der Aufprälle pro Umdrehung und senkt die Effizienz. Eine übermäßig hohe Füllung schränkt die Bewegung der Kugeln ein und verhindert, dass sie fallen und die notwendige Aufprallenergie erzeugen.

Zuführrate und Verweilzeit des Materials

Die Rate, mit der neues Material in die Mühle eingeführt wird, bestimmt, wie lange es darin verbleibt (seine Verweilzeit).

Eine schnellere Zuführrate und eine kürzere Verweilzeit eignen sich für die Herstellung eines gröberen Endprodukts. Eine langsamere Zuführrate erhöht die Verweilzeit, was mehr Mahlzyklen ermöglicht und ein feineres Pulver erzeugt.

Der Einfluss Ihrer Materialien

Diese Faktoren sind für eine bestimmte Anwendung oft festgelegt, aber entscheidend für die Auswahl der richtigen Betriebsparameter.

Eigenschaften der Mahlkörper

Die Größe, Dichte und Härte der Mahlkörper bestimmen die Energie jedes Aufpralls.

- Größe: Größere Kugeln erzeugen höhere Aufprallkräfte, ideal zum Brechen großer, harter Einsatzpartikel. Kleinere Kugeln bieten eine größere Oberfläche und mehr Kontaktpunkte, was den Abrieb für das Feinmahlen begünstigt.

- Dichte & Härte: Die Mahlkörper müssen wesentlich härter sein als das zu mahlende Material. Dichtere Materialien, wie Stahl, liefern mehr Aufprallenergie als leichtere Materialien wie Keramik.

Eigenschaften des Einsatzmaterials

Die Eigenschaften des Materials, das Sie mahlen, bestimmen die gesamte Einrichtung.

Härtere Materialien erfordern höhere Aufprallenergien, was größere, dichtere Mahlkörper und eine Geschwindigkeit erfordert, die das Kataraktieren fördert. Weichere Materialien können mit kleineren Mahlkörpern und einer stärker auf Abrieb ausgerichteten (langsameren) Betriebsweise effektiv gemahlen werden.

Die Abwägungen verstehen

Die Optimierung einer Kugelmühle ist immer eine Übung im Ausgleich konkurrierender Faktoren. Sich dieser Kompromisse bewusst zu sein, ist der Schlüssel zu fundierten Betriebsentscheidungen.

Geschwindigkeit vs. Verschleiß

Während höhere Geschwindigkeiten (bis zum optimalen Punkt) den Mahldurchsatz erhöhen, beschleunigen sie auch dramatisch den Verschleiß der Mahlkörper und der Innenverkleidung der Mühle. Dies erhöht die Betriebskosten und die Ausfallzeiten für die Wartung.

Feinmahlen vs. Energiekosten

Die Reduzierung der Partikelgröße ist ein Prozess abnehmender Erträge. Die Energie, die benötigt wird, um Partikel von 100 Mikrometern auf 10 Mikrometer zu mahlen, ist exponentiell höher als die, um sie von 1000 auf 100 zu mahlen. Übermahlung ist eine Hauptquelle für Energieverschwendung und Ineffizienz.

Durchsatz vs. Produktqualität

Wenn Sie durch Erhöhung der Zuführrate auf maximalen Durchsatz drängen, verkürzt sich die Verweilzeit, was zu einem gröberen, weniger gleichmäßigen Produkt führt. Das Erreichen einer engen Partikelgrößenverteilung erfordert oft einen langsameren, überlegteren Prozess.

Optimierung für Ihr spezifisches Ziel

Es gibt keine einzige „beste“ Methode, eine Kugelmühle zu betreiben. Effizienz wird durch Ihr Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für das Grobmahlen liegt: Verwenden Sie größere Mahlkörper, arbeiten Sie am oberen Ende des optimalen Geschwindigkeitsbereichs (etwa 75 % der kritischen Geschwindigkeit) und halten Sie eine konstante, schnellere Zuführrate bei.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Verwenden Sie kleinere Mahlkörper, arbeiten Sie mit einer niedrigeren Geschwindigkeit, um das Kaskadieren und den Abrieb zu fördern, und reduzieren Sie die Zuführrate, um die Verweilzeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: Stellen Sie sicher, dass Sie nicht übermahlen, indem Sie die Partikelgröße überwachen, arbeiten Sie knapp unterhalb der Geschwindigkeit des maximalen Verschleißes der Auskleidung und überprüfen Sie, ob Ihre Füllung nicht zu hoch ist, da dies die Bewegung einschränkt und Leistung verschwendet.

Durch die systematische Anpassung dieser miteinander verbundenen Variablen können Sie von einem einfachen Betrieb zu einer präzisen und effizienten Materialverarbeitung übergehen.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss auf die Effizienz |

|---|---|

| Mahlwerksgeschwindigkeit | Steuert die Mahlbewegung (Kataraktieren vs. Kaskadieren), um Aufprall und Abrieb auszugleichen. |

| Mahlkörper | Größe, Dichte und Härte bestimmen die Energie und die Art der angewandten Mahlkraft. |

| Materialeigenschaften | Härte und Einsatzgröße bestimmen die erforderliche Mahlenergie und die Auswahl der Mahlkörper. |

| Füllstand & Zuführrate | Beeinflusst die Verweilzeit und die Anzahl der effektiven Mahlaufpralle pro Umdrehung. |

Bereit, die Effizienz Ihrer Kugelmühle zu optimieren?

Das Ausschöpfen des vollen Potenzials Ihres Mahlprozesses erfordert die richtige Ausrüstung und fachkundige Beratung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und liefert die präzisen Kugelmühlen und Mahlkörper, die erforderlich sind, um Ihre spezifischen Partikelgrößenziele zu erreichen und gleichzeitig den Energieverbrauch zu minimieren.

Unser Team hilft Ihnen bei der Auswahl der idealen Einrichtung für Ihre Materialien, unabhängig davon, ob Ihr Fokus auf Hochdurchsatz-Grobmahlung oder der Erzielung ultrafeiner Pulver liegt. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und KINTEK-Lösungen die Produktivität und Präzision Ihres Labors steigern zu lassen.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Hochenergetische Planetenkugel-Mühle für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung