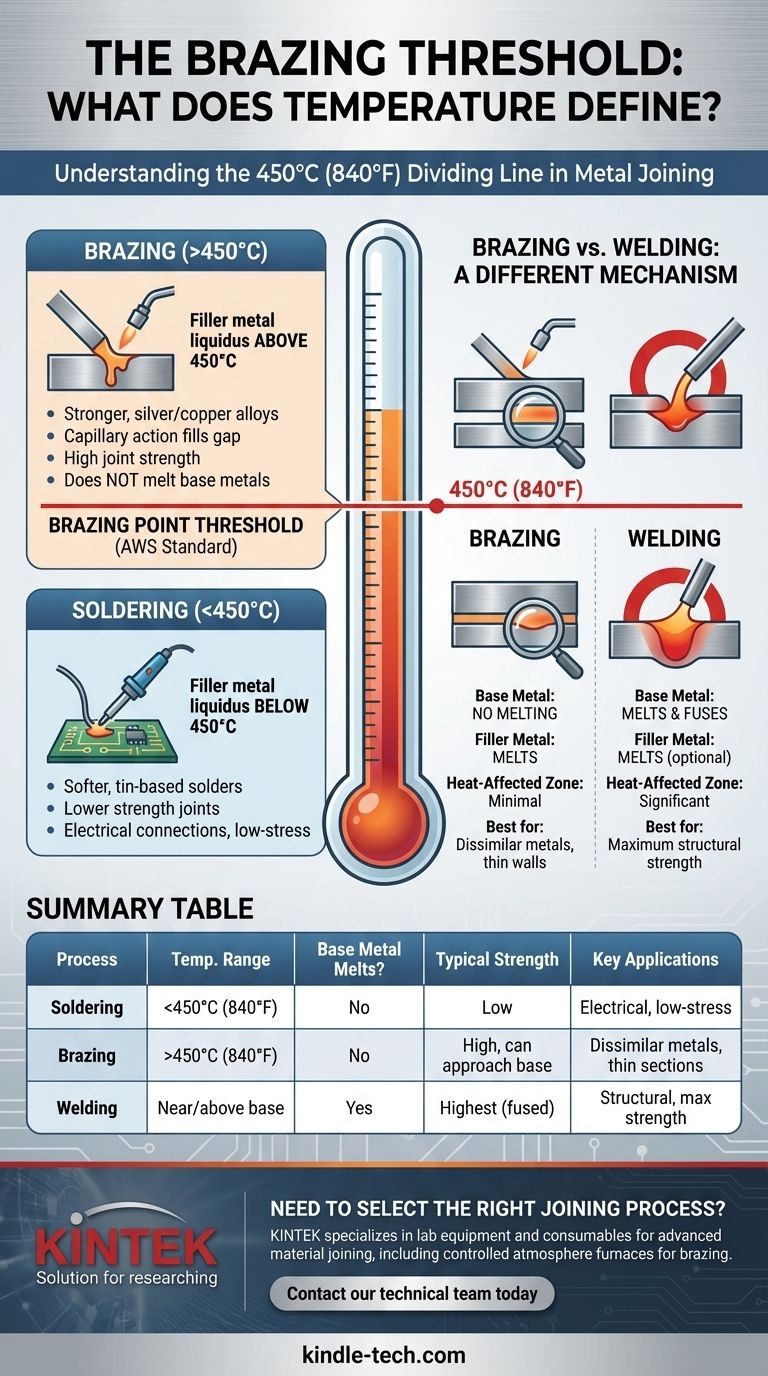

Um als Hartlöten eingestuft zu werden, muss der Prozess ein Füllmetall verwenden, dessen Liquidustemperatur über 450 °C (840 °F) liegt. Diese spezifische Schwelle, die von der American Welding Society festgelegt wurde, ist die international anerkannte Trennlinie zwischen Hartlöten und dem Niedertemperaturverfahren des Weichlötens. Die Temperatur selbst ist jedoch nur ein Teil der Geschichte; sie ist ein Indikator für eine grundlegend andere Materialklasse und Verbindungsfestigkeit.

Die zentrale Unterscheidung ist nicht nur die Temperatur, sondern was sie ermöglicht. Hartlöten arbeitet in einem „Sweet Spot“, der heiß genug ist, um starke, hochleistungsfähige Fülllegierungen zu verwenden, aber kühl genug, um Metalle zu verbinden, ohne sie zu schmelzen und potenziell zu beschädigen, anders als beim Schweißen.

Die Trennlinie: Hartlöten vs. Weichlöten

Der häufigste Verwechslungspunkt ist der Unterschied zwischen Weichlöten und Hartlöten. Obwohl sie ähnlich erscheinen, schafft die Temperaturschwelle eine klare Trennung sowohl im Prozess als auch im Ergebnis.

Die 450°C (840°F) Schwelle

Diese Zahl ist die formale Definition. Jeder Verbindungsprozess, der ein Füllmetall verwendet, das unterhalb dieses Punktes schmilzt, ist Weichlöten. Jeder Prozess, der ein Füllmetall verwendet, das oberhalb dieses Punktes (aber unterhalb des Schmelzpunktes der Grundmetalle) schmilzt, ist Hartlöten.

Dies ist keine willkürliche Linie. Sie entspricht einer signifikanten Verschiebung in den Arten von Füllmetalllegierungen, die verwendet werden können, von weicheren, zinnbasierten Weichloten zu stärkeren, silber- und kupferbasierten Hartloten.

Wie Füllmetall funktioniert

Sowohl Hartlöten als auch Weichlöten basieren auf der Kapillarwirkung. Dies ist das physikalische Phänomen, bei dem eine Flüssigkeit in einen engen Spalt gezogen wird, selbst gegen die Schwerkraft.

Für eine starke Verbindung muss der Spalt zwischen den beiden Grundmetallteilen präzise kontrolliert werden. Das erhitzte Füllmetall schmilzt dann, wird in diesen Spalt gezogen und verbindet sich beim Abkühlen mit den Oberflächen der Grundmetalle.

Unterschiede in Festigkeit und Anwendung

Die höheren Temperaturen beim Hartlöten ermöglichen die Verwendung von Füllmetallen mit deutlich höherer Festigkeit. Eine ordnungsgemäß hartgelötete Verbindung kann eine Zugfestigkeit aufweisen, die der der zu verbindenden Grundmetalle nahekommt und diese manchmal sogar übertrifft.

Weichgelötete Verbindungen sind im Gegensatz dazu viel schwächer. Sie eignen sich für elektrische Verbindungen oder Rohrleitungen mit geringer Beanspruchung, werden aber nicht für strukturelle Anwendungen verwendet, bei denen Festigkeit ein primäres Anliegen ist.

Hartlöten vs. Schweißen: Ein anderer Mechanismus

Der andere wichtige Verbindungsprozess ist das Schweißen, das oft mit dem Hartlöten verwechselt wird, aber auf einem völlig anderen Prinzip beruht.

Schmelzen vs. Nicht-Schmelzen des Grundmetalls

Dies ist die kritischste Unterscheidung. Beim Schweißen werden die Kanten der Grundmetalle geschmolzen und miteinander verschmolzen, oft unter Zugabe eines geschmolzenen Füllmaterials. Die endgültige Verbindung ist ein zusammenhängendes, erstarrtes Stück desselben (oder sehr ähnlichen) Metalls.

Beim Hartlöten schmilzt nur das Füllmetall. Die Grundmetalle werden erhitzt, erreichen aber niemals ihren Schmelzpunkt. Hartlöten wirkt im Wesentlichen wie ein sehr starker metallischer Klebstoff, der die Teile miteinander verbindet, ohne ihren grundlegenden Zustand zu verändern.

Auswirkungen auf Materialeigenschaften

Da das Schweißen viel höhere lokale Temperaturen beinhaltet, entsteht eine signifikante Wärmeeinflusszone (WEZ). Dies kann die Härte, Festigkeit und inneren Spannungen der Grundmetalle verändern und sie manchmal schwächen.

Hartlöten verwendet eine niedrigere, gleichmäßiger verteilte Wärme. Dies macht es zum idealen Verfahren zum Verbinden von wärmebehandelten Bauteilen, dünnwandigen Rohren oder unähnlichen Metallen (wie Kupfer mit Stahl), die nicht einfach miteinander verschweißt werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Hartlöten keine Universallösung. Der Erfolg hängt vom Verständnis seiner spezifischen Anforderungen und Einschränkungen ab.

Der "Spalt" ist entscheidend

Die Kapillarwirkung funktioniert nur, wenn der Abstand zwischen den Teilen korrekt ist. Ein zu breiter Spalt lässt das Füllmetall nicht einziehen und die Verbindung nicht vollständig füllen. Ein zu enger Spalt verhindert, dass das Füllmetall überhaupt eindringt.

Sauberkeit des Grundmetalls

Hartlöten ist äußerst intolerant gegenüber Oberflächenverunreinigungen wie Ölen, Fetten und Oxiden. Die Oberflächen müssen vor dem Erhitzen sorgfältig gereinigt werden. Ein chemisches Flussmittel oder eine kontrollierte, sauerstofffreie Atmosphäre ist fast immer erforderlich, um eine Reoxidation während des Erhitzens zu verhindern und das Fließen des Füllmetalls zu unterstützen.

Die Festigkeitsbegrenzung

Obwohl eine hartgelötete Verbindung sehr stark ist, wird ihre ultimative Festigkeit typischerweise durch die Scherfestigkeit der Fülllegierung selbst begrenzt. Für Anwendungen, die die absolut höchste strukturelle Integrität erfordern, erzeugt eine ordnungsgemäß ausgeführte Schweißnaht fast immer eine stärkere Verbindung.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des richtigen Verfahrens erfordert die Abstimmung der Methode auf die spezifischen Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher Metalle oder dünner Querschnitte liegt: Hartlöten ist die ideale Wahl aufgrund seiner geringeren Wärmeeinbringung und der Fähigkeit, verschiedene Materialien zu verbinden, ohne sie zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Integrität liegt: Schweißen bietet die stärkste mögliche Verbindung, indem die Grundmetalle zu einem einzigen Stück verschmolzen werden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder spannungsarmer Abdichtung liegt: Weichlöten ist das korrekte, kostengünstige Verfahren, das Hitzeschäden an empfindlichen Bauteilen vermeidet.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle der Temperatur, das Verfahren zu wählen, das Festigkeit, Materialintegrität und Komplexität für Ihr Ziel am besten ausbalanciert.

Zusammenfassungstabelle:

| Verfahren | Temperaturbereich | Schmilzt das Grundmetall? | Typische Verbindungsfestigkeit | Schlüsselanwendungen |

|---|---|---|---|---|

| Weichlöten | Unter 450°C (840°F) | Nein | Niedrig | Elektrische Verbindungen, Rohrleitungen mit geringer Beanspruchung |

| Hartlöten | Über 450°C (840°F) | Nein | Hoch, kann die Festigkeit des Grundmetalls erreichen | Verbinden unähnlicher Metalle, dünner Querschnitte, hitzeempfindlicher Bauteile |

| Schweißen | Nahe/über dem Schmelzpunkt des Grundmetalls | Ja | Höchste (verschmolzene Grundmetalle) | Strukturelle Anwendungen, die maximale Festigkeit erfordern |

Müssen Sie das richtige Fügeverfahren für Ihre Materialien auswählen?

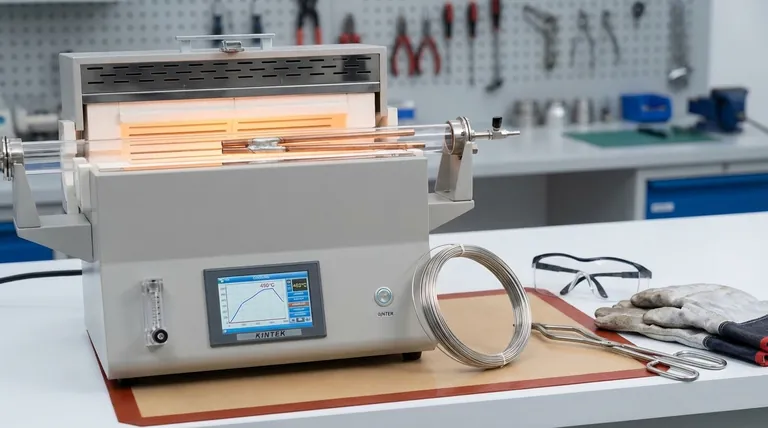

Das Verständnis des kritischen Temperaturunterschieds zwischen Hartlöten, Weichlöten und Schweißen ist entscheidend, um starke, zuverlässige Verbindungen zu erzielen, ohne Ihre Komponenten zu beschädigen. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Materialfügeprozesse erforderlich sind, einschließlich Öfen mit kontrollierter Atmosphäre, die ideal für Hartlötanwendungen sind.

Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um eine optimale Temperaturkontrolle, Sauberkeit und Verbindungsfestigkeit für Ihr spezifisches Projekt zu gewährleisten. Lassen Sie uns Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anwendungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung