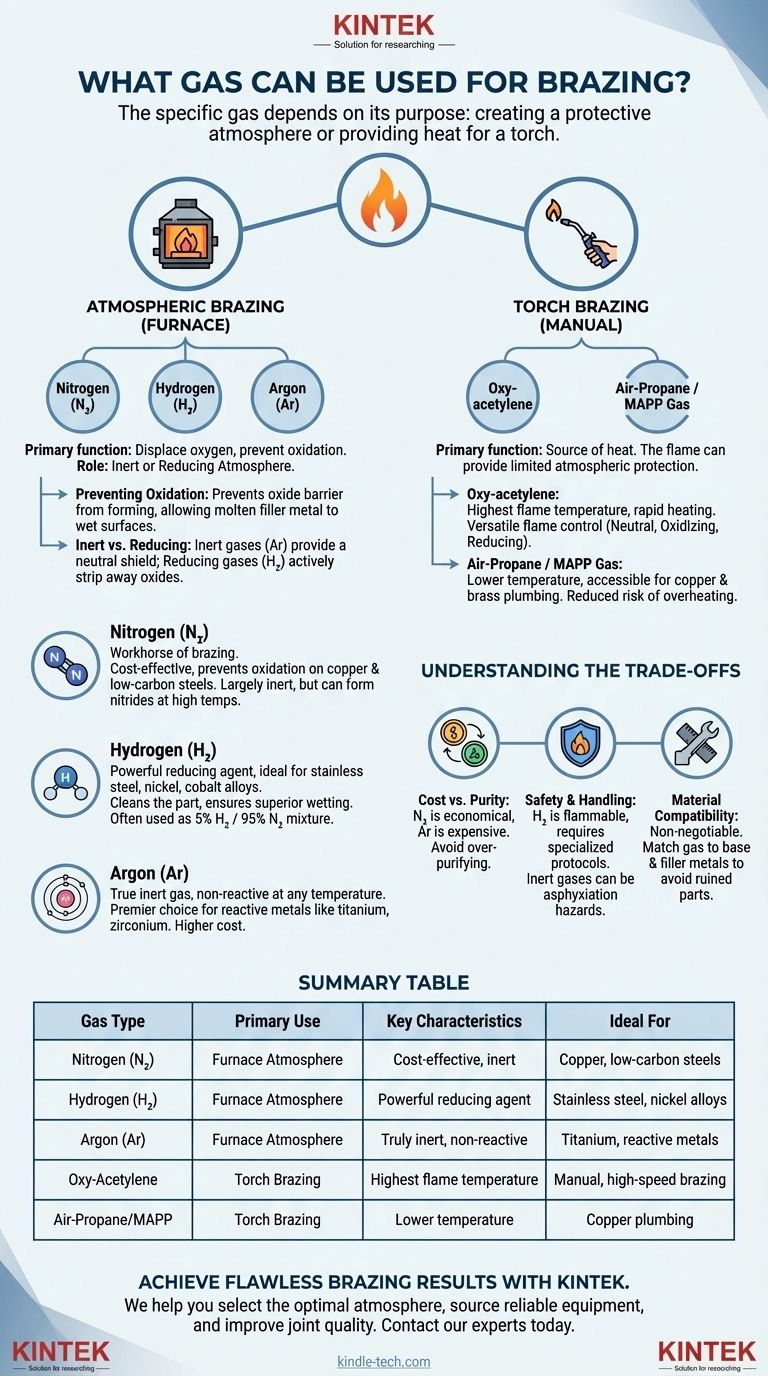

Das spezifische Gas, das zum Löten verwendet wird, hängt vollständig von seinem Zweck ab: eine Schutzatmosphäre zu schaffen oder Wärme für einen Brenner bereitzustellen. Für das atmosphärische Löten in einem Ofen sind die gebräuchlichsten Gase Stickstoff, Argon und Wasserstoff, oft in Mischungen. Für das Brennlöten werden Brenngaskombinationen wie Oxy-Acetylen, Luft-Propan oder Luft-MAPP verwendet, um die Flamme zu erzeugen.

Die wichtigste Erkenntnis ist, dass Gas beim Löten nicht nur eine Brennstoffquelle, sondern ein aktiver Bestandteil des metallurgischen Prozesses ist. Das richtige Atmosphäregas verhindert katastrophale Oxidation und stellt sicher, dass das Füllmaterial richtig mit den Grundmaterialien verbunden werden kann, wodurch eine starke, saubere Verbindung entsteht.

Die Rolle des Gases: Die richtige Atmosphäre schaffen

Die Hauptfunktion eines Atmosphäregases beim Ofenlöten besteht darin, Sauerstoff und andere reaktive Elemente aus der Hochtemperaturumgebung zu verdrängen. Geschieht dies nicht, führt dies zu einer fehlerhaften Lötverbindung.

Oxidation verhindern

Wenn Metalle auf Löttemperaturen erhitzt werden, reagieren ihre Oberflächen schnell mit Sauerstoff in der Luft. Dies bildet eine Oxidschicht, die als Barriere wirkt.

Diese Oxidbarriere verhindert, dass das geschmolzene Füllmaterial die Oberflächen der zu verbindenden Teile "benetzt", was zu einer schwachen oder nicht vorhandenen Verbindung führt. Eine kontrollierte Atmosphäre eines spezifischen Gases verhindert dies von vornherein.

Inerte vs. reduzierende Atmosphären

Lötatmosphären lassen sich in zwei Hauptkategorien einteilen:

Inerte Atmosphären, wie solche, die Argon verwenden, bieten einfach einen neutralen Schutzschild. Sie verdrängen Sauerstoff, reagieren aber nicht mit den Metalloberflächen.

Reduzierende Atmosphären, die Wasserstoff enthalten, gehen einen Schritt weiter. Sie verdrängen nicht nur Sauerstoff, sondern können auch leichte Oberflächenoxide aktiv entfernen, die möglicherweise vor dem Eintritt in den Ofen auf den Teilen vorhanden waren.

Gängige Atmosphäregase erklärt

Die Wahl des richtigen Atmosphäregases hängt von den zu verbindenden Grundmetallen, dem Füllmaterial und den Kostenüberlegungen ab.

Stickstoff (N₂)

Stickstoff ist das Arbeitspferd unter den Lötatmosphären. Er ist relativ kostengünstig und wirksam bei der Verhinderung von Oxidation an gängigen Materialien wie Kupfer und niedriglegierten Stählen.

Er gilt als weitgehend inert, kann aber bei hohen Temperaturen mit bestimmten Metallen, wie Titan und einigen Edelstählen, reagieren und spröde Nitride bilden.

Wasserstoff (H₂)

Wasserstoff ist ein starkes Reduktionsmittel, was ihn ideal für Materialien macht, die hartnäckige Oxide bilden, wie Edelstahl, Nickel- und Kobaltlegierungen. Seine Fähigkeit, das Teil während des Prozesses zu "reinigen", gewährleistet eine überlegene Benetzung.

Reiner Wasserstoff bietet das stärkste Reduktionspotenzial, ist aber hochentzündlich und erfordert strenge Sicherheitsprotokolle. Häufiger wird er in einer nicht brennbaren Mischung mit Stickstoff verwendet, wie z.B. 5% Wasserstoff / 95% Stickstoff.

Argon (Ar)

Argon ist ein echtes inertes Gas, was bedeutet, dass es bei keiner Temperatur mit keinem Metall reagiert. Dies macht es zur ersten Wahl für hochreaktive Metalle wie Titan, Zirkonium und Magnesium.

Seine hohe Reinheit und vollständige Inertheit sind mit deutlich höheren Kosten verbunden als Stickstoff, daher ist seine Verwendung typischerweise spezialisierten, hochwertigen Anwendungen vorbehalten.

Brenngase für das Brennlöten

Beim manuellen Löten mit einem Brenner ist die Gasmischung die Wärmequelle. Die Flamme selbst kann auch einen begrenzten atmosphärischen Schutz bieten.

Oxy-Acetylen

Diese Kombination erzeugt die höchste Flammentemperatur und bietet schnelle Erwärmung und immense Vielseitigkeit. Ein erfahrener Bediener kann den Brenner so einstellen, dass er eine neutrale Flamme (ideal für die meisten Arbeiten), eine leicht oxidierende Flamme oder eine reduzierende (karburierende) Flamme erzeugt.

Luft-Propan und MAPP-Gas

Dies sind gängige, zugängliche Optionen für das Löten bei niedrigeren Temperaturen, insbesondere für Kupfer- und Messing-Sanitäranwendungen. Die Flammentemperatur ist niedriger als bei Oxy-Acetylen, was ein Vorteil sein kann, da es das Risiko einer Überhitzung der Teile reduziert.

Die Kompromisse verstehen

Die Wahl eines Gases ist nie nur eine Frage der Leistung; sie beinhaltet das Abwägen von Kosten, Sicherheit und Materialverträglichkeit.

Kosten vs. erforderliche Reinheit

Stickstoff ist bei weitem die wirtschaftlichste Wahl für ein Atmosphäregas. Argon ist das teuerste. Die Kosten einer Wasserstoff-Stickstoff-Mischung liegen dazwischen. Die Verwendung eines Gases, das reiner oder leistungsfähiger als nötig ist, ist Geldverschwendung.

Sicherheit und Handhabung

Wasserstoff ist unter bestimmten Bedingungen hochentzündlich und explosiv. Anlagen, die Wasserstoff verwenden, erfordern spezielle Belüftung, Leckerkennung und Sicherheitsprotokolle. Inertgase wie Stickstoff und Argon sind in geschlossenen Räumen Erstickungsgefahren.

Materialverträglichkeit ist nicht verhandelbar

Dies ist der wichtigste Faktor. Die Verwendung von Stickstoff mit Titan würde das Teil ruinieren. Die Verwendung eines einfachen Luft-Propan-Brenners auf Edelstahl führt wahrscheinlich zu einer stark oxidierten, fehlerhaften Verbindung. Passen Sie das Gas immer an die spezifischen metallurgischen Anforderungen der Grund- und Füllmetalle an.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gaswahl sollte von den Materialien, die Sie verbinden, und dem von Ihnen verwendeten Verfahren bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Löten von Kupfer oder Kohlenstoffstahl liegt: Verwenden Sie Stickstoff für das Ofenlöten oder einen Luft-Propan-Brenner für manuelle Arbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl oder anderen hochlegierten Metallen liegt: Verwenden Sie eine Wasserstoff-Stickstoff-Atmosphäre, um eine saubere, oxidfreie Oberfläche für eine starke Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten hochreaktiver Metalle wie Titan liegt: Verwenden Sie hochreines Argon, da dies der einzige Weg ist, eine vollständig nicht reaktive Umgebung zu garantieren.

- Wenn Ihr Hauptaugenmerk auf vielseitigem, schnellem manuellem Löten liegt: Verwenden Sie einen Oxy-Acetylen-Brenner und beherrschen Sie die Kontrolle einer neutralen Flamme.

Die Wahl des richtigen Gases verwandelt es von einem einfachen Verbrauchsmaterial in ein kritisches Werkzeug für den metallurgischen Erfolg.

Zusammenfassungstabelle:

| Gastype | Primäre Verwendung | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Stickstoff (N₂) | Ofenatmosphäre | Kostengünstig, für viele Metalle inert | Kupfer, niedriglegierte Stähle |

| Wasserstoff (H₂) | Ofenatmosphäre | Starkes Reduktionsmittel, reinigt Oberflächen | Edelstahl, Nickellegierungen |

| Argon (Ar) | Ofenatmosphäre | Wirklich inert, bei jeder Temperatur nicht reaktiv | Titan, Zirkonium, reaktive Metalle |

| Oxy-Acetylen | Brennlöten | Höchste Flammentemperatur, vielseitig | Manuelles, schnelles Löten |

| Luft-Propan/MAPP | Brennlöten | Niedrigere Temperatur, zugänglich | Kupferinstallationen, Anwendungen mit geringerem Risiko |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Die Wahl des richtigen Lötgases ist entscheidend, um Oxidation zu verhindern und starke, saubere Verbindungen zu schaffen. Die falsche Wahl kann zu einem katastrophalen Versagen führen. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Beratung, die Sie benötigen, um Ihren Lötprozess zu meistern.

Wir helfen Ihnen:

- Die optimale Atmosphäre für Ihre spezifischen Grund- und Füllmetalle auszuwählen.

- Zuverlässige Gasmischungen und Ausrüstung für das Ofen- und Brennlöten zu beschaffen.

- Die Verbindungsqualität und Produktionseffizienz mit bewährten metallurgischen Lösungen zu verbessern.

Lassen Sie die Gasauswahl Ihr Projekt nicht gefährden. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und den metallurgischen Erfolg sicherzustellen.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Vorteile des Metallsinterns? Kostengünstige, komplexe Metallteile herstellen

- Was ist die Funktion eines Hochfrequenz-Induktionsplasmatrons? Synthese von nanostrukturiertem Titanoxid in Magnéli-Phase

- Welches Verfahren ist besser: Niederdruckguss oder Vakuum-Dauerformguss? Die Wahl des richtigen Verfahrens für Ihre Komponente

- Welche Rolle spielen Labor-Hochtemperaturöfen bei der Alterung von T91/TP316H-Schweißnähten? Beschleunigte Lebensdauerprüfung

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von PEO-RPPO-Verbundmembranen? Optimierung der Reinheit des Festkörperelektrolyten

- Warum muss eine Vakuumsublimationsanlage für Magnesiumspäne eine unabhängige Ölleitung haben? Gewährleistung von hochreinem Metall

- Wie hoch ist die Temperatur eines Lichtbogenofens? Erreicht 3000°C für hochschmelzende Metalle

- Wie lange dauert das Plasmanitrieren? Optimieren Sie Ihren Zyklus für Geschwindigkeit und Präzision