Im Wesentlichen ist die thermische Entbinderung ein kritischer Reinigungsschritt, der in der Pulvermetallurgie und im Spritzgussverfahren eingesetzt wird. Es handelt sich um einen streng kontrollierten Erhitzungsprozess, der darauf ausgelegt ist, einen temporären Polymer- oder Wachs-"Binder" vorsichtig aus einem geformten Bauteil, dem sogenannten „Grünteil“, zu entfernen. Dies wird erreicht, indem das Teil in einem Ofen erhitzt wird, wodurch der Binder entweder verdampft oder chemisch in ein Gas zerfällt, das dann sicher abgeführt wird.

Bevor ein komplexes Teil aus Metall- oder Keramikpulver fertiggestellt werden kann, muss der opferbare Binder, der seine Form hält, entfernt werden. Die thermische Entbinderung ist der entscheidende Prozess, der dies bewerkstelligt und das Teil von einem Polymer-Pulver-Verbundwerkstoff in eine zerbrechliche, reine Pulverstruktur umwandelt, die für die endgültige Verdichtung bereit ist.

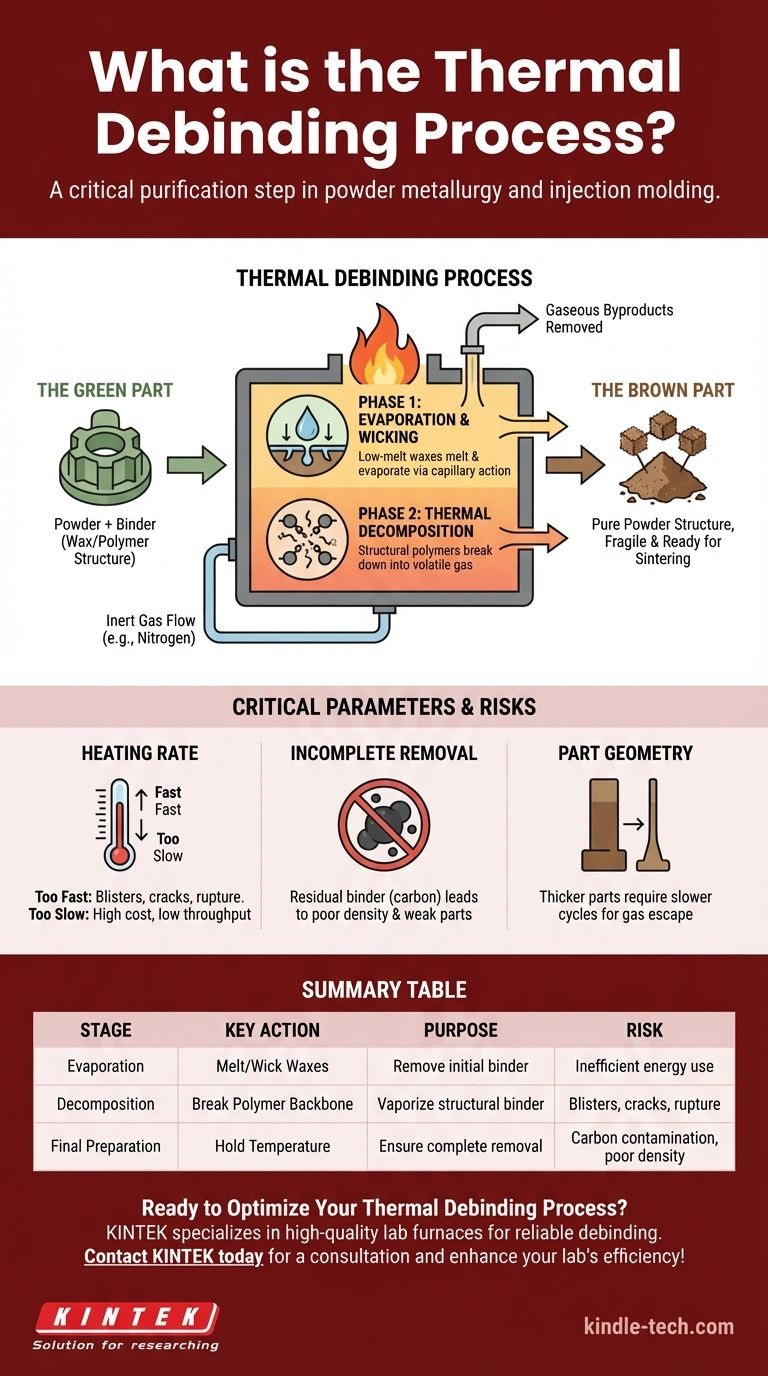

Die Reise vom „Grünteil“ zum „Braunteil“

Um die thermische Entbinderung zu verstehen, muss man zunächst verstehen, warum sie notwendig ist. Der gesamte Prozess dreht sich um den Übergang des Bauteils durch verschiedene Phasen.

Die Rolle des Binders im „Grünteil“

Bei Herstellungsverfahren wie dem Metallspritzguss (MIM) wird ein feines Metall- oder Keramikpulver mit einem Bindemittelsystem vermischt, das typischerweise aus Wachsen und Polymeren besteht. Diese Mischung verhält sich wie Kunststoff und ermöglicht es, sie in eine Form zu spritzen, um ein komplex geformtes Bauteil zu erzeugen. Dieses anfängliche, geformte Teil wird als Grünteil bezeichnet.

Warum der Binder entfernt werden muss

Der Binder ist nur ein temporäres Gerüst. Er verleiht dem Endprodukt keinen strukturellen Wert und muss vor dem letzten Schritt, dem Sintern, vollständig entfernt werden.

Wenn während des Sinterns (Erhitzen nahe dem Schmelzpunkt des Materials) Binder zurückbleibt, zersetzt er sich unkontrolliert und setzt Gase frei, die Blasen, Risse, hohe Porosität und schwere Verunreinigungen im Endteil verursachen.

Erzeugung des zerbrechlichen „Braunteils“

Nachdem der Binder durch die Entbinderung erfolgreich entfernt wurde, wird das Bauteil als Braunteil bezeichnet.

Das Braunteil ist extrem zerbrechlich, da es nur aus den primären Pulverpartikeln besteht, die durch schwache intermolekulare Kräfte zusammengehalten werden. Es muss mit äußerster Sorgfalt gehandhabt werden, bevor es in den Sinterofen gelangt, um zu einem festen, dichten Objekt verschmolzen zu werden.

Die Mechanismen der thermischen Entbinderung entschlüsselt

Bei der thermischen Entbinderung geht es nicht nur darum, den Binder wegzuschmelzen. Es ist ein hochentwickelter, mehrstufiger Prozess, der durch Wärmeübertragung, chemische Reaktionen und Massentransport gesteuert wird.

Phase 1: Verdampfung und Kapillarwirkung

Der Prozess beginnt bei niedrigeren Temperaturen. Die Bestandteile des Bindemittelsystems mit dem niedrigeren Schmelzpunkt, oft Wachse, schmelzen zu einer Flüssigkeit.

Durch Kapillarwirkung „saugt“ sich dieses flüssige Bindemittel zur Oberfläche des Teils, wo es verdampft und durch die Ofenatmosphäre abtransportiert wird.

Phase 2: Thermische Zersetzung

Wenn die Temperatur steigt, beginnt das strukturelle „Rückgrat“ des Binders – typischerweise ein stärkeres Polymer – abzubauen. Dies ist kein Schmelzen; es ist die thermische Degradation.

Die langen Polymerketten werden chemisch in kleinere, flüchtige Moleküle (Monomere und Oligomere) zerlegt. Diese kleineren Moleküle werden zu Gas und diffundieren aus dem Teil heraus.

Die entscheidende Rolle der Ofenatmosphäre

Der Prozess findet in einem Ofen mit einer streng kontrollierten Atmosphäre statt. Oft wird ein Inertgas (wie Stickstoff oder Argon) durch den Ofen geleitet.

Diese Gasströmung ist aus zwei Gründen entscheidend: Sie verhindert die Oxidation des Metallpulvers bei hohen Temperaturen und sie fegt aktiv die gasförmigen Bindernebenprodukte weg, wodurch verhindert wird, dass diese im Teil eingeschlossen werden.

Verständnis der Kompromisse und kritischen Parameter

Der Erfolg der thermischen Entbinderung hängt von einem empfindlichen Gleichgewicht ab. Eine Fehlsteuerung der Prozessparameter ist eine häufige Fehlerquelle.

Die Gefahr zu schnellen Erhitzens

Wenn die Aufheizrate zu aggressiv ist, verdampft der Binder schneller im Inneren des Teils, als er entweichen kann. Dies erzeugt einen enormen Innendruck.

Das Ergebnis sind Defekte, die von Oberflächenblasen und Rissen bis hin zum vollständigen Bruch des Bauteils reichen. Dies ist die häufigste Fehlerart bei der thermischen Entbinderung.

Die Kosten zu langsamen Erhitzens

Umgekehrt gewährleistet ein übermäßig konservativer, langsamer Heizzyklus die Sicherheit des Teils, geht aber mit erheblichen Kosten einher. Er verlängert die Ofenzeit drastisch, verringert den Produktionsdurchsatz und verbraucht weitaus mehr Energie.

Das Problem der unvollständigen Binderentfernung

Wenn das Teil nicht lange genug bei der richtigen Temperatur gehalten wird, kann Restbinder, oft in Form von Kohlenstoff, in der Pulverstruktur eingeschlossen bleiben.

Diese Verunreinigung stört die atomare Diffusion, die während des Sinterns auftritt, was zu schlechter Dichte und stark beeinträchtigten mechanischen Eigenschaften im Endteil führt.

Der Einfluss der Bauteilgeometrie

Dickere oder größere Teile sind deutlich schwieriger zu entbindern. Die Bindernebenprodukte haben einen viel längeren Diffusionsweg, um aus dem Kern des Teils zu entweichen. Dies erfordert viel langsamere, sorgfältiger kontrollierte Heizzyklen, um den Aufbau von Innendruck zu vermeiden.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Entbinderungsstrategie erfordert die Abstimmung der Prozessparameter mit Ihrem primären Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Ihr Ziel ist es, die schnellstmögliche Aufheizrate zu finden, die keine Defekte verursacht, unterstützt durch einen hohen Gasfluss, um Nebenprodukte effizient abzuführen.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität liegt: Sie müssen einen langsameren, kontrollierteren Heizzyklus priorisieren, insbesondere bei dicken Querschnitten, um sicherzustellen, dass sich kein Druck aufbaut, der zu Rissen führt.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit für kritische Anwendungen liegt: Betonen Sie die Verwendung einer hochreinen Ofenatmosphäre und fügen Sie Überprüfungsschritte hinzu, um sicherzustellen, dass vor dem Sintern kein Restkohlenstoff zurückbleibt.

Letztendlich geht es bei der Beherrschung der thermischen Entbinderung darum, die konkurrierenden Anforderungen von Geschwindigkeit, Sicherheit und Endteilqualität auszugleichen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck | Risiko bei Fehlsteuerung |

|---|---|---|---|

| Phase 1: Verdampfung | Erhitzen des Teils, um Binder mit niedrigem Schmelzpunkt (Wachse) zu schmelzen/abzusaugen. | Entfernung der anfänglichen Binderkomponenten durch Kapillarwirkung. | Langsame Produktion, ineffizienter Energieverbrauch. |

| Phase 2: Zersetzung | Erhöhen der Temperatur, um das Polymer-Rückgrat abzubauen. | Verdampfung des strukturellen Binders durch thermische Zersetzung. | Blasenbildung, Risse oder Bruch des Teils durch Innendruck. |

| Abschließende Vorbereitung | Temperatur halten, um eine vollständige Binderentfernung zu gewährleisten. | Erzeugung eines reinen, zerbrechlichen „Braunteils“, bereit zum Sintern. | Kohlenstoffverunreinigung, die zu schlechter Dichte und schwachen Endteilen führt. |

Bereit, Ihren thermischen Entbinderungsprozess zu optimieren?

Das Erreichen der perfekten Balance zwischen Geschwindigkeit, Teileintegrität und Endqualität erfordert präzise Kontrolle. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für eine zuverlässige thermische Entbinderung entwickelt wurden, um Ihnen zu helfen, Defekte zu vermeiden und die Materialreinheit zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre MIM-, Keramik- oder Pulvermetallurgie-Anforderungen unterstützen. Kontaktieren Sie KINTEK noch heute für eine Beratung und steigern Sie die Effizienz Ihres Labors!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten