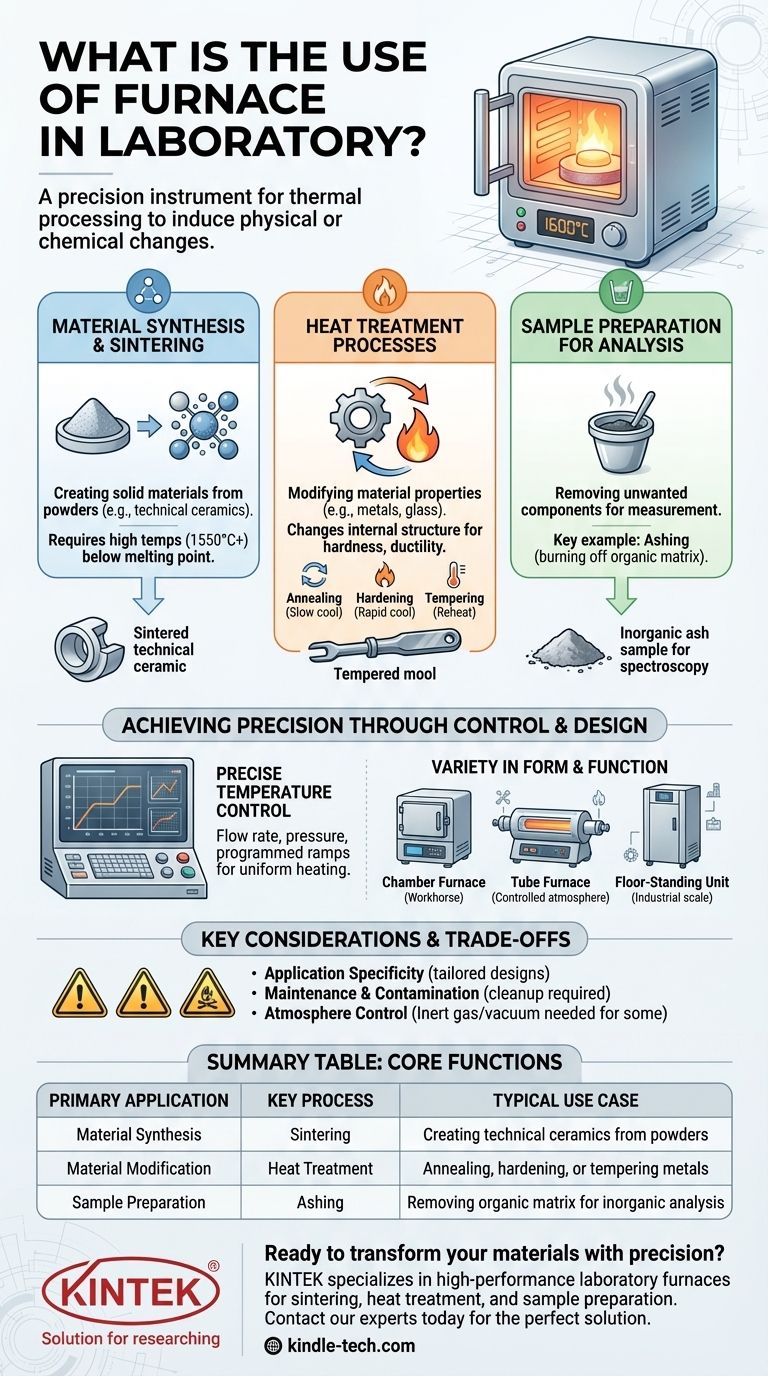

Kurz gesagt, ein Laborofen ist ein Hochtemperaturofen, der für die thermische Verarbeitung verwendet wird. Seine Hauptaufgabe besteht darin, Materialien präzise kontrollierten, extremen Temperaturen auszusetzen, um physikalische oder chemische Veränderungen hervorzurufen. Dazu gehört die Herstellung neuer Materialien durch Sintern, die Veränderung der Eigenschaften bestehender Materialien durch Wärmebehandlung oder die Vorbereitung von Proben für die Analyse.

Der Hauptzweck eines Laborofens ist nicht nur das Erhitzen von Dingen, sondern die grundlegende Transformation von Materialien. Es ist ein Präzisionsinstrument zur Veränderung der Struktur, Zusammensetzung oder Eigenschaften einer Substanz unter Verwendung kontrollierter thermischer Energie.

Die Kernfunktion: Hochtemperatur-Materialtransformation

Die Anwendungen eines Laborofens lassen sich grob in drei Hauptbereiche unterteilen: Materialien herstellen, modifizieren oder für weitere Analysen vorbereiten. Jeder Bereich erfordert eine präzise Kontrolle der thermischen Umgebung.

Materialsynthese und Sintern

Eine der häufigsten Anwendungen ist die Herstellung fester Materialien aus Pulvern. Beim Sintern wird ein pulverförmiger Pressling auf eine hohe Temperatur (unterhalb seines Schmelzpunktes) erhitzt, bis sich seine Partikel miteinander verbinden.

Dieser Prozess ist in Bereichen wie der Metallurgie und Materialwissenschaft für die Herstellung technischer Keramiken entscheidend, die Arbeitstemperaturen von 1550 °C oder höher erfordern können.

Wärmebehandlungsprozesse

Öfen sind unerlässlich, um die Eigenschaften von Materialien wie Metallen und Glas zu modifizieren. Diese Prozesse verändern die innere Struktur eines Materials und beeinflussen dessen Härte, Duktilität oder Festigkeit.

Gängige Wärmebehandlungen umfassen:

- Glühen: Erhitzen und anschließendes langsames Abkühlen eines Materials, um innere Spannungen abzubauen und es weniger spröde zu machen.

- Härten: Erhitzen und anschließendes schnelles Abkühlen eines Materials, um dessen Härte zu erhöhen.

- Anlassen: Ein sekundärer, bei niedrigerer Temperatur durchgeführter Erhitzungsprozess, der verwendet wird, um die Sprödigkeit zu reduzieren, die durch das Härten entstehen kann.

Probenvorbereitung für die Analyse

In der analytischen Chemie werden Öfen zur Probenvorbereitung durch Entfernen unerwünschter Komponenten eingesetzt.

Veraschen, auch Verkohlen genannt, ist ein Schlüsselbeispiel. Dieser Prozess nutzt den Ofen, um die organische Matrix einer Probe abzubrennen, wobei nur die anorganischen Analyten zur Messung zurückbleiben, oft als vorbereitender Schritt für Techniken wie die Atomabsorptionsspektroskopie (AAS).

Wie ein Laborofen Präzision erreicht

Der Wert eines Ofens liegt in seiner Fähigkeit, zuverlässig spezifische thermische Bedingungen zu erzeugen und aufrechtzuerhalten. Dies wird durch ausgeklügelte Steuerungssysteme und Designs erreicht, die auf bestimmte Aufgaben zugeschnitten sind.

Präzise Temperaturregelung

Einfache Öfen können einen einfachen Thermostat zur Ein-/Aus-Regelung verwenden, um eine Solltemperatur aufrechtzuerhalten.

Fortschrittlichere Systeme bieten eine höhere Präzision, indem sie die Durchflussrate und den Druck des zu erhitzenden Mediums steuern. Dies gewährleistet eine gleichmäßige Temperaturverteilung und ermöglicht programmierte Temperaturrampen – entscheidend für komplexe Prozesse wie das Glühen.

Vielfalt in Form und Funktion

Öfen sind keine Einheitslösung. Ihr Design spiegelt ihren Verwendungszweck wider.

- Kammeröfen: Dies sind Allzweck-"Arbeitspferde", die für häufige, sich wiederholende Aufgaben wie Sterilisation oder grundlegende Wärmebehandlungen geeignet sind.

- Rohröfen: Diese sind ideal für die Verarbeitung kleiner Proben oder für Anwendungen, die eine kontrollierte Atmosphäre erfordern, wie z.B. Entgasen oder Beschichten.

- Große Standgeräte: Für industrielle Laborarbeiten gebaut, können diese ganze Materialwagen für die größere Chargenverarbeitung aufnehmen.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, erfordert die Auswahl und Verwendung eines Laborofens sorgfältige Überlegung. Das Instrument muss zur Anwendung passen, um effektiv und sicher zu sein.

Anwendungsspezifität ist entscheidend

Ein Ofen, der zum Veraschen kleiner Proben konzipiert ist, unterscheidet sich grundlegend von einem, der zum Sintern großer Keramikkomponenten gebaut wurde. Die Heizelemente, die Kammergröße und die Steuerungssysteme sind alle auf bestimmte Temperaturbereiche und Probengrößen zugeschnitten.

Wartung und Kontamination

Hochtemperaturgeräte können empfindlich sein und erhebliche Wartung erfordern. Kreuzkontaminationen zwischen verschiedenen Materialien, die im selben Ofen erhitzt werden, stellen ein ernstes Risiko dar, das oft strenge Reinigungsverfahren zwischen den Anwendungen erforderlich macht.

Atmosphärenkontrolle

Viele fortgeschrittene Materialprozesse erfordern nicht nur hohe Temperaturen, sondern auch eine kontrollierte Atmosphäre (z.B. Inertgas oder Vakuum). Ein Standardofen, der nur in Umgebungsluft heizt, ist für diese Anwendungen ungeeignet. Diese Fähigkeit stellt einen erheblichen Unterschied in Komplexität und Kosten dar.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen thermischen Prozess auszuwählen, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien liegt: Sie benötigen einen Hochtemperaturofen, der Sinterprozesse durchführen kann, oft mit speziellen Funktionen für technische Keramiken oder Metallurgie.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung bestehender Materialien liegt: Suchen Sie nach einem Ofen, der sich hervorragend für programmierbare Wärmebehandlungen wie Glühen, Härten oder Anlassen eignet, mit Schwerpunkt auf präziser Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf der Probenvorbereitung für die Analyse liegt: Ein spezialisierter Rohr- oder Muffelofen, der für das Veraschen oder die Rückstandsanalyse konzipiert ist, ist Ihre zuverlässigste Wahl.

Das Verständnis dieser Kernfunktionen ermöglicht es Ihnen, den präzisen thermischen Prozess auszuwählen, der erforderlich ist, um Ihre Forschungs- oder Produktionsziele voranzutreiben.

Zusammenfassungstabelle:

| Primäre Anwendung | Schlüsselprozess | Typischer Anwendungsfall |

|---|---|---|

| Materialsynthese | Sintern | Herstellung technischer Keramiken aus Pulvern |

| Materialmodifikation | Wärmebehandlung | Glühen, Härten oder Anlassen von Metallen |

| Probenvorbereitung | Veraschen | Entfernen organischer Matrix für die anorganische Analyse |

Bereit, Ihre Materialien präzise zu transformieren?

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die für das Sintern, die Wärmebehandlung und die Probenvorbereitung entwickelt wurden. Egal, ob Sie neue Materialien in der Forschung und Entwicklung entwickeln oder die Qualitätskontrolle in der Produktion sicherstellen, unsere Geräte liefern die präzise Temperaturregelung und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre spezifische Anwendung zu finden und überragende Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Elektroofen? Ein Leitfaden für präzises Erhitzen

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie die richtige Hochtemperatur-Laborausrüstung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Was ist ein elektrischer Muffelofen? Erzielen Sie unübertroffene thermische Reinheit und Gleichmäßigkeit

- Was ist ein Muffelofen in der Lebensmittelindustrie? Ein Schlüsselwerkzeug für eine präzise Nährwertanalyse