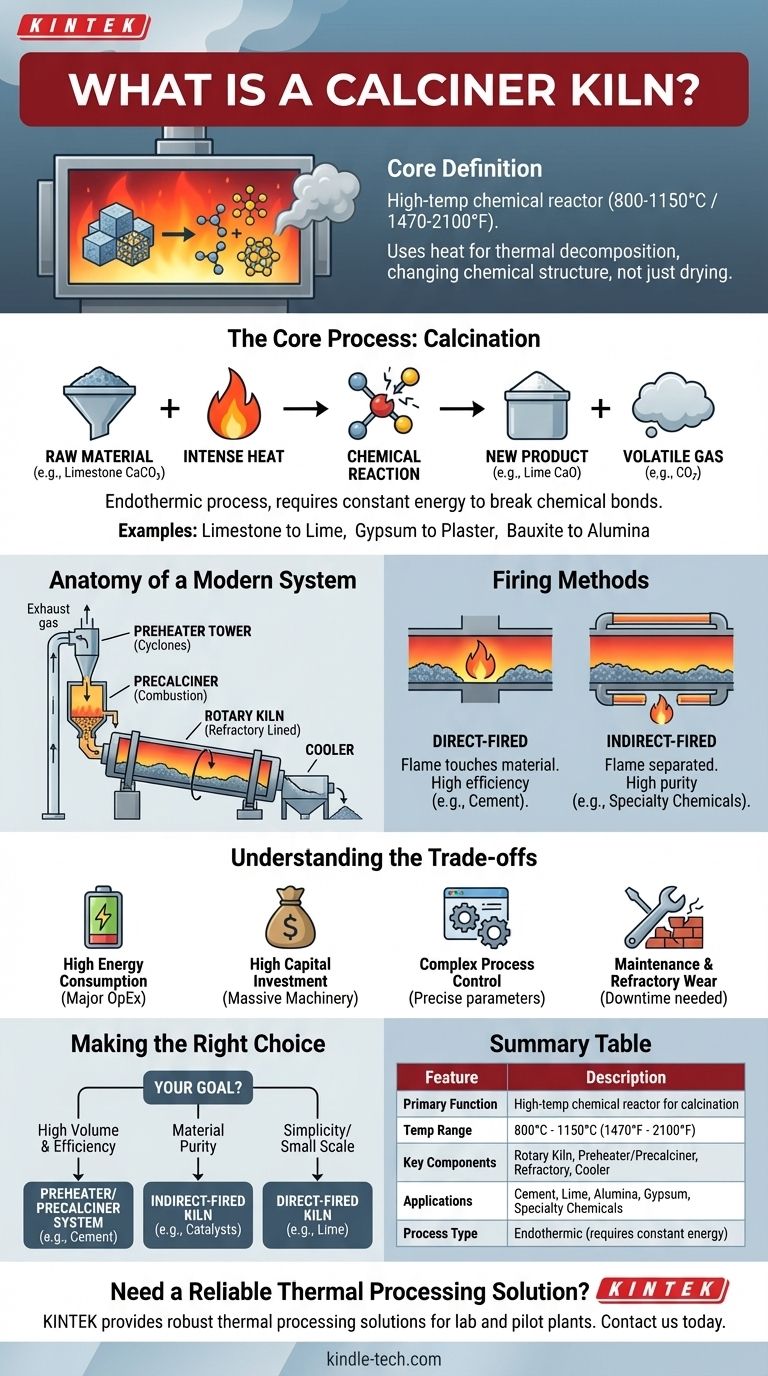

Im Kern ist ein Kalzinierofen ein industrieller Hochtemperaturofen, der für den Prozess der Kalzinierung verwendet wird. Er ist nicht nur ein Trockner oder ein Ofen; er ist ein chemischer Reaktor, der intensive Hitze (typischerweise 800-1150°C oder 1470-2100°F) nutzt, um eine thermische Zersetzung in einem festen Material zu bewirken, wodurch dessen chemische Struktur grundlegend verändert wird, indem flüchtige Bestandteile wie Kohlendioxid oder Wasser ausgetrieben werden.

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass der Zweck eines Kalzinierofens darin besteht, ein Material umzuwandeln, nicht nur zu erhitzen. Er ist das Herzstück der Produktion grundlegender Industrieprodukte wie Zement, Kalk und Aluminiumoxid, indem er chemische Bindungen durch kontrollierte thermische Energie aufbricht.

Der Kernprozess: Was ist Kalzinierung?

Um die Ausrüstung zu verstehen, müssen Sie zuerst den Prozess verstehen, den sie ermöglicht. Kalzinierung ist eine spezifische Hochtemperaturreaktion, die ein Material reinigt oder verändert.

Eine chemische Hochtemperaturreaktion

Kalzinierung ist ein endothermer Prozess, was bedeutet, dass er einen konstanten Energieeintrag benötigt, um die chemische Reaktion aufrechtzuerhalten. Diese Reaktion zerlegt eine Verbindung in einen grundlegenderen Feststoff und ein flüchtiges Gas.

Stellen Sie es sich wie Backen vor, aber in massivem Maßstab. Sie geben einen Rohstoff (wie Kalkstein) hinein, wenden intensive Hitze an, und eine chemische Veränderung erzeugt ein völlig neues Produkt (Kalk) und ein Nebenprodukt (Kohlendioxidgas).

Gängige industrielle Beispiele

- Kalkstein zu Kalk: Das Erhitzen von Kalkstein (CaCO₃) treibt Kohlendioxid (CO₂) aus, um Kalk (CaO) zu produzieren, einen wichtigen Bestandteil für die Stahl-, Chemie- und Bauindustrie.

- Gips zu Putz: Das Erhitzen von Gips (CaSO₄·2H₂O) entfernt Wassermoleküle, um Gips (CaSO₄·0.5H₂O) zu erzeugen.

- Bauxit zu Aluminiumoxid: Das Kalzinieren von hydratisiertem Aluminiumoxid (Bauxit) entfernt Wasser, um Aluminiumoxid (Al₂O₃) zu produzieren, den primären Rohstoff für die Herstellung von Aluminiummetall.

Aufbau eines modernen Kalzinierofensystems

Obwohl der Begriff „Kalzinierofen“ oft verwendet wird, sind moderne hocheffiziente Systeme mehr als nur ein einzelnes Gerät. Sie sind eine integrierte Reihe von Komponenten, die auf maximale thermische Effizienz ausgelegt sind.

Der Drehrohrofen

Das Herzstück des Systems ist der Drehrohrofen selbst. Dies ist ein großer, rotierender Stahlzylinder, der mit hitzebeständigen Ziegeln (Feuerfestmaterial) ausgekleidet ist. Er ist leicht geneigt montiert.

Rohmaterial wird am oberen „Einfüllende“ zugeführt, und die langsame Rotation und der Winkel bewirken, dass es allmählich zum unteren „Austragsende“ hinabrollt. Diese Taumelbewegung sorgt dafür, dass das Material gleichmäßig und gründlich erhitzt wird.

Der Vorwärmer & Vorkalzinator

Dies ist die entscheidende Innovation für die Effizienz. Bevor das Rohmaterial in den Drehrohrofen gelangt, durchläuft es zunächst eine Reihe von Zyklonabscheidern, die als Vorwärmerturm bezeichnet werden. Heiße Abgase aus dem Ofen werden durch diesen Turm geleitet, direkt entgegen dem Fluss des einströmenden Materials.

Dies heizt das Material auf Temperaturen nahe der Kalzinierung vor und gewinnt immense Energiemengen zurück. In einem Vorkalzinatorsystem wird dem Vorwärmerturm ein spezielles Verbrennungsgefäß (der „Kalzinator“) hinzugefügt. Hier wird ein erheblicher Teil (60-95%) des Brennstoffs verbrannt, und der größte Teil der Kalzinierungsreaktion findet bevor das Material überhaupt in den Drehrohrofen gelangt, statt.

Die Hauptaufgabe des Drehrohrofens besteht dann darin, die Reaktion abzuschließen und die endgültigen, höchsten Temperaturen zu erreichen, die für Prozesse wie die Zementklinkerbildung erforderlich sind.

Die Wärmequelle & Befeuerungsmethode

- Direkt befeuert: Der häufigste Typ. Die Flamme und die Verbrennungsgase stehen in direktem Kontakt mit dem Material. Dies ist hocheffizient und für Materialien wie Kalkstein und Zement geeignet, bei denen direkter Kontakt akzeptabel ist.

- Indirekt befeuert: Die Ofenschale wird von außen beheizt, oder Wärme wird durch spezielle Rohre übertragen. Die Verbrennungsgase berühren das Material nie. Dies ist wesentlich für die Verarbeitung hochreiner oder hitzeempfindlicher Materialien, bei denen eine Kontamination durch Brennstoffasche oder Gase ein Problem darstellt.

Die Kompromisse verstehen

Kalzinieröfen sind leistungsstark, bringen aber erhebliche betriebliche Überlegungen mit sich, die sorgfältig gemanagt werden müssen.

Hoher Energieverbrauch

Die thermische Verarbeitung ist von Natur aus energieintensiv. Die Brennstoffkosten stellen den größten einzelnen Betriebsaufwand für jeden Kalzinierbetrieb dar. Der Antrieb für Vorwärmer- und Vorkalzinatorsysteme ist eine direkte Reaktion auf diese Realität.

Kapitalinvestition

Dies sind massive, komplexe Maschinen. Die anfänglichen Kapitalkosten für ein komplettes Kalzinierofensystem, einschließlich Vorwärmerturm, Kühler und Steuerungssysteme, sind extrem hoch.

Komplexität der Prozesssteuerung

Die Verwaltung eines stabilen und effizienten Kalzinierungsprozesses erfordert eine präzise Steuerung von Zufuhrrate, Brennstoffrate, Drehgeschwindigkeit des Ofens und Luftstrom. Ungleichgewichte können zu unvollständigen Reaktionen, Energieverschwendung oder Schäden an der Feuerfestauskleidung des Ofens führen.

Wartung und Verschleiß des Feuerfestmaterials

Die extremen Temperaturen und die abrasive Natur der Materialien verursachen unvermeidlichen Verschleiß an der inneren Feuerfestauskleidung des Ofens. Dies erfordert geplante Stillstandszeiten für Inspektion und Austausch, was eine wichtige Wartungsaktivität ist.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Kalzinierofendesign hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Energieeffizienz liegt (z.B. Zement): Ein Vorwärmer-/Vorkalzinatorsystem ist der Industriestandard und die einzig logische Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt (z.B. Spezialchemikalien, Katalysatoren): Ein indirekt befeuerter Drehrohrofen ist notwendig, trotz seiner geringeren thermischen Effizienz.

- Wenn Ihr Hauptaugenmerk auf Einfachheit für einen kleineren Betrieb liegt (z.B. Kalkproduktion): Ein klassischer, direkt befeuerter Drehrohrofen ohne Vorkalzinator kann eine praktikable Option mit geringerem Kapitalaufwand sein.

Letztendlich ist der Kalzinierofen ein speziell angefertigtes Werkzeug, das dazu dient, Materialien auf chemischer Ebene mittels Hitze grundlegend neu zu gestalten.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Funktion | Chemischer Hochtemperaturreaktor zur Kalzinierung (thermische Zersetzung). |

| Typischer Temperaturbereich | 800°C bis 1150°C (1470°F bis 2100°F). |

| Schlüsselkomponenten | Drehrohrofen, Vorwärmer-/Vorkalzinatorturm, Feuerfestauskleidung, Kühler. |

| Gängige Anwendungen | Zement-, Kalk-, Aluminiumoxid-, Gips- und Spezialchemikalienproduktion. |

| Prozesstyp | Endotherm (erfordert konstanten Energieeintrag). |

Benötigen Sie eine zuverlässige thermische Verarbeitungslösung für Ihr Labor oder Ihre Pilotanlage?

Kalzinieröfen sind der Grundstein der industriellen Materialumwandlung, aber die Suche nach der richtigen Ausrüstung für Forschung, Entwicklung oder Kleinserienproduktion kann eine Herausforderung sein. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und bietet robuste thermische Verarbeitungslösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Ob Sie neue Materialien entwickeln, Kalzinierungsparameter optimieren oder hochreine Verbindungen herstellen, unsere Expertise stellt sicher, dass Sie die präzise Temperaturregelung und Zuverlässigkeit erhalten, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung