Im Grunde ist ein zahnkeramischer Brennofen ein spezialisierter Hochtemperaturofen, den Zahntechniker verwenden, um langlebige und ästhetische zahnmedizinische Restaurationen herzustellen. Er nutzt präzise kontrollierte Hitze und manchmal Druck, um keramische Materialien in ihren endgültigen, gehärteten Zustand für Produkte wie Kronen, Brücken, Inlays und Onlays zu überführen.

Ein Dentalofen ist kein einfacher Backofen; er ist ein Präzisionsinstrument, das spezifische Heizprogramme ausführt. Sein grundlegender Zweck ist es, zerbrechliche Keramikpulver oder -rohlinge in eine starke, dauerhafte Restauration umzuwandeln, die das Aussehen und die Funktion eines natürlichen Zahns tadellos nachahmt.

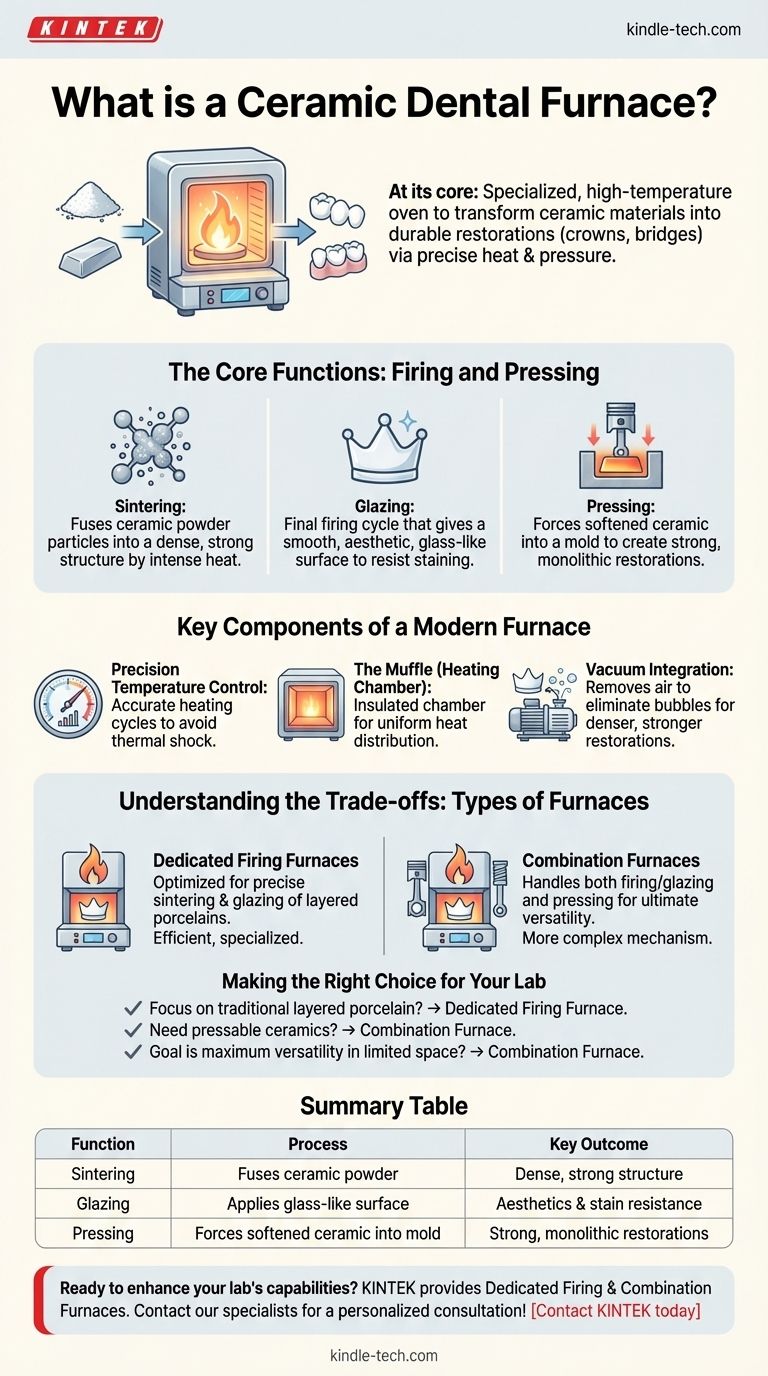

Die Kernfunktionen: Brennen und Pressen

Ein Dentalofen ist für mehrere kritische Schritte bei der Herstellung einer Keramikrestauration verantwortlich. Die Prozesse, die er durchführt, werden durch die Art des Keramikmaterials und das gewünschte Endergebnis bestimmt.

Brennen und Sintern

Das Sintern ist der Hauptprozess für die meisten Dentalporzellanen. Der Ofen erhitzt das Keramikmaterial auf eine hohe Temperatur, knapp unterhalb seines Schmelzpunktes.

Diese intensive Hitze bewirkt, dass die einzelnen Keramikpartikel miteinander verschmelzen und aus dem, was einst ein zerbrechliches Pulver war, eine dichte, feste und starke Struktur entsteht.

Glasieren

Das Glasieren ist ein abschließender Brennzyklus, der der Restauration ihre glatte, glasartige und naturgetreue Oberfläche verleiht.

Dies dient nicht nur der Ästhetik; die nicht poröse glasierte Oberfläche hilft auch, Plaqueansammlungen zu verhindern und ist im Laufe der Zeit fleckenbeständig.

Pressen

Einige Öfen sind für „pressbare“ Keramiken konzipiert. Bei diesem Verfahren wird ein vorgefertigter Keramikrohling erhitzt, bis er viskos wird.

Der Ofen verwendet dann Druck, um dieses erweichte Material in eine Form zu pressen, die aus einem Wachsmodell der endgültigen Restauration erstellt wurde. Dies ist eine gängige Methode zur Herstellung starker, monolithischer Kronen und Veneers.

Schlüsselkomponenten eines modernen Ofens

Obwohl sich die Designs unterscheiden, basieren alle hochwertigen Dentalöfen auf denselben grundlegenden Prinzipien und Komponenten, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Präzise Temperaturkontrolle

Das wichtigste Merkmal ist die Fähigkeit, einem komplexen, vorprogrammierten Heizzyklus zu folgen. Der Ofen muss die Temperatur mit extremer Genauigkeit erhöhen, halten und absenken, um sicherzustellen, dass die Keramik ohne thermischen Schock oder Verformung richtig aushärtet.

Die Muffel (Heizkammer)

Dies ist die isolierte Kammer, in der die Restauration platziert wird. Sie ist so konzipiert, dass sie eine gleichmäßige Wärmeverteilung gewährleistet, wodurch sichergestellt wird, dass die gesamte Restauration gleichmäßig gebrannt wird.

Vakuumintegration

Während des Sinterprozesses wird eine Vakuumpumpe verwendet, um Luft aus der Muffel zu entfernen. Dies beseitigt Blasen und Verunreinigungen im Porzellan, was zu einer stärkeren, dichteren und durchscheinenderen Restauration führt.

Die Abwägungen verstehen: Arten von Öfen

Nicht alle Öfen führen die gleichen Funktionen aus. Die Hauptunterscheidung liegt in ihrer Fähigkeit, sowohl das Standardbrennen als auch die Hochdruckanforderungen pressbarer Keramiken zu bewältigen.

Spezialisierte Brennöfen

Dies sind die Arbeitstiere vieler Dentallabore, die ausschließlich für das Sintern und Glasieren von geschichteten Porzellanen entwickelt wurden. Sie sind für präzise Temperatur- und Vakuumkontrolle bei traditionellen Kronen- und Brückenarbeiten optimiert.

Kombinationsöfen

Wie der Name schon sagt, ist ein Kombinationsofen sowohl für das Brennen/Glasieren als auch für das Pressen ausgelegt. Diese Vielseitigkeit ermöglicht es einem Labor, eine breitere Palette von Materialien, einschließlich beliebter pressbarer Keramiken, innerhalb einer einzigen Maschine zu verarbeiten.

Dies spart Platz und anfängliche Investitionen, erfordert jedoch einen komplexeren internen Mechanismus zur Verwaltung sowohl der Wärme- als auch der Druckluftsysteme.

Die richtige Wahl für Ihr Labor treffen

Die Auswahl des richtigen Ofens hängt vollständig von den Dienstleistungen ab, die Ihr Labor anbietet, und den Materialien, die Sie verwenden möchten.

- Wenn Ihr Hauptaugenmerk auf traditioneller Schichtporzellanarbeit liegt: Ein spezialisierter Brennofen bietet ein effizientes und spezialisiertes Werkzeug zum Sintern und Glasieren.

- Wenn Sie Restaurationen aus pressbaren Keramiken herstellen müssen: Ein Kombinationsofen mit Pressfunktion ist eine absolute Notwendigkeit.

- Wenn Ihr Ziel maximale Vielseitigkeit auf begrenztem Raum ist: Ein Kombinationsofen bietet die Möglichkeit, die größte Auswahl an Keramikmaterialien auf einer einzigen Stellfläche zu bearbeiten.

Letztendlich ist der richtige Dentalofen derjenige, der sich präzise an den Materialien und den Restaurationstypen orientiert, auf die sich Ihr Labor spezialisiert hat.

Zusammenfassungstabelle:

| Funktion | Prozess | Wichtigstes Ergebnis |

|---|---|---|

| Sintern | Verschmilzt Keramikpulverpartikel | Erzeugt eine dichte, starke Struktur |

| Glasieren | Trägt eine abschließende glasartige Oberfläche auf | Sorgt für Ästhetik und Fleckenbeständigkeit |

| Pressen | Presst erweichte Keramik in eine Form | Formt starke, monolithische Restaurationen |

Bereit, die Fähigkeiten Ihres Labors zu erweitern?

Der richtige Dentalofen ist der Eckpfeiler für die Herstellung hochwertiger, langlebiger Restaurationen. Ob Sie sich auf traditionelles Schichtporzellan oder moderne pressbare Keramiken spezialisiert haben, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Anforderungen zu erfüllen.

Wir bieten:

- Spezialisierte Brennöfen: Optimiert für präzises Sintern und Glasieren.

- Kombinationsöfen: Für ultimative Vielseitigkeit, die Brennen und Pressen in einer Maschine ermöglicht.

Lassen Sie sich von unseren Spezialisten helfen, den perfekten Ofen auszuwählen, um Ihren Arbeitsablauf zu optimieren und Ihr Dienstleistungsangebot zu erweitern. Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Was sind einige positive und negative Umweltauswirkungen der Nutzung von Biomasse? Ein ausgewogener Blick auf eine erneuerbare Energiequelle

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen