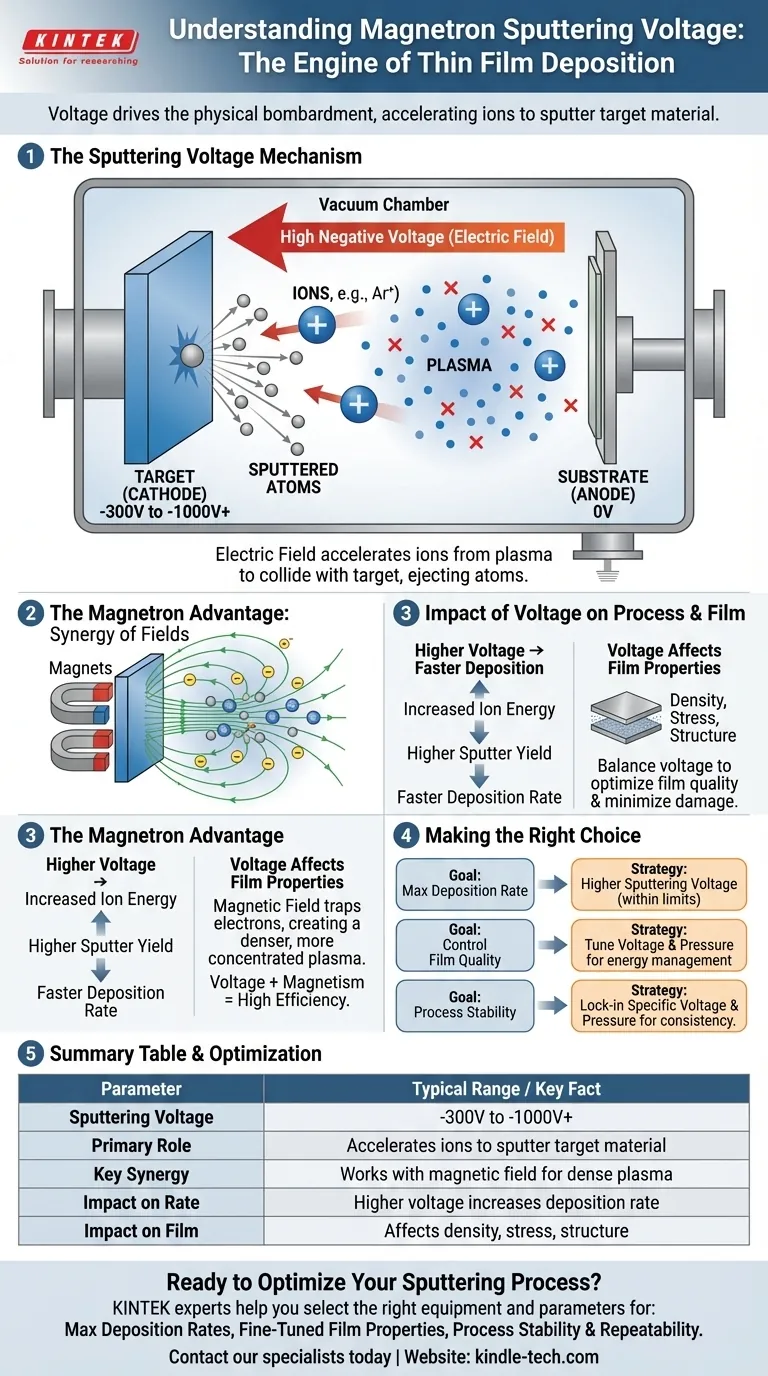

Beim Magnetron-Sputtern wird der Prozess durch eine hohe negative Spannung angetrieben, die an das Targetmaterial angelegt wird, typischerweise im Bereich von -300 Volt bis zu mehreren Kilovolt (-300V bis -1000V+). Diese Spannung erzeugt ein starkes elektrisches Feld, das positive Ionen aus einem erzeugten Plasma anzieht und beschleunigt, wodurch sie mit ausreichender Kraft auf das Target treffen, um Atome von dessen Oberfläche auszustoßen oder zu "sputtern".

Die Sputterspannung ist nicht nur eine statische Zahl; sie ist der primäre Beschleuniger im Abscheidungsprozess. Ihre Aufgabe ist es, Plasmaionen die kinetische Energie zu verleihen, die erforderlich ist, um Material physikalisch von einem Target zu lösen, ein Prozess, der durch ein komplementäres Magnetfeld erheblich effizienter gemacht wird.

Die Rolle der Spannung bei der Zündung des Sputterprozesses

Um das Magnetron-Sputtern zu verstehen, muss man die Spannung als den Motor betrachten, der den physikalischen Beschuss im Herzen des Prozesses antreibt. Ohne sie gibt es kein Sputtern.

Aufbau des elektrischen Feldes

Das Targetmaterial, aus dem der Film hergestellt wird, fungiert als Kathode. Wenn eine hohe negative Spannung an dieses Target in der Vakuumkammer angelegt wird, entsteht ein starkes elektrisches Feld zwischen dem Target und den Kammerwänden oder dem Substrathalter (die als Anode fungieren).

Beschleunigung der Ionen

Dieses elektrische Feld ist das entscheidende kraftübertragende Element. Positiv geladene Ionen, typischerweise von einem Inertgas wie Argon, das in die Kammer eingeleitet wurde, werden unwiderstehlich aus dem Plasma gezogen und direkt auf die negativ geladene Targetoberfläche beschleunigt.

Der Kollisions- und Sputtervorgang

Beim Aufprall überträgt ein Ion seine kinetische Energie auf die Atome an der Oberfläche des Targets. Wenn die übertragene Energie größer ist als die Oberflächenbindungsenergie des Targetmaterials, wird ein Targetatom physikalisch ausgestoßen. Dieses freigesetzte Atom wandert dann durch das Vakuum und lagert sich auf dem Substrat ab, wodurch der Dünnfilm Atom für Atom aufgebaut wird.

Warum Spannung nicht die ganze Geschichte ist: Der "Magnetron"-Vorteil

Während die Spannung die Kraft für das Sputtern liefert, weist der "Magnetron"-Teil des Namens auf die Innovation hin, die den Prozess so effizient macht: ein Magnetfeld.

Die Funktion des Magnetfeldes

Hinter dem Target sind starke Magnete angebracht. Dieses Magnetfeld ist so konzipiert, dass es Elektronen nahe der Targetoberfläche einfängt und sie auf lange, spiralförmige Bahnen zwingt, anstatt ihnen zu erlauben, direkt zur Anode zu entweichen.

Erzeugung eines dichten Plasmas

Durch das Einfangen dieser Elektronen erhöht das Magnetfeld die Wahrscheinlichkeit, dass sie mit neutralen Gasatomen (z.B. Argon) kollidieren und diese ionisieren, dramatisch. Diese Aktion erzeugt ein viel dichteres, konzentrierteres Plasma direkt vor dem Target, wo es am dringendsten benötigt wird.

Die Synergie der Felder

Das elektrische Feld (von der Spannung) und das Magnetfeld arbeiten in perfekter Synergie.

- Das Magnetfeld fungiert als Multiplikator und erzeugt effizient eine große Menge positiver Ionen.

- Das elektrische Feld fungiert als Beschleuniger und verleiht diesen Ionen die hohe Geschwindigkeit, die für eine effektive Sputterkollision erforderlich ist.

Die wichtigsten Variablen verstehen

Die Sputterspannung ist ein kritischer Regelparameter, existiert aber nicht isoliert. Ihre Anpassung hat direkte Konsequenzen für den Abscheidungsprozess und das Endprodukt.

Einfluss der Spannung auf die Abscheiderate

Im Allgemeinen führt eine höhere Sputterspannung dazu, dass Ionen mit größerer Energie auf das Target treffen. Dies erhöht die "Sputterausbeute" – die Anzahl der pro auftreffendem Ion ausgestoßenen Targetatome – was direkt zu einer schnelleren Abscheiderate führt.

Einfluss auf die Filmeigenschaften

Allerdings ist die bloße Maximierung der Spannung für die Geschwindigkeit nicht immer das Ziel. Die Energie der gesputterten Atome beeinflusst die Eigenschaften des resultierenden Dünnfilms, einschließlich seiner Dichte, inneren Spannung und Kristallstruktur. Sehr hohe Spannungen können manchmal zu Filmschäden oder unerwünschten Spannungsniveaus führen.

Das Druck-Spannungs-Verhältnis

Das Magnetron-Sputtern arbeitet in einer Niederdruck-(Vakuum-)Umgebung. Die Spannung und der Kammerdruck sind voneinander abhängige Variablen. Eine bestimmte Mindestspannung ist erforderlich, um das Plasma bei einem gegebenen Druck zu zünden und aufrechtzuerhalten, ein Verhältnis, das durch das Paschen-Gesetz beschrieben wird.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung der Sputterspannung ist ein Ausgleich zwischen konkurrierenden Prioritäten. Ihre ideale Spannungseinstellung hängt vollständig davon ab, was Sie mit Ihrem Dünnfilm erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate liegt: Verwenden Sie eine höhere Sputterspannung innerhalb der Grenzen Ihres Materials und Ihrer Stromversorgung, um die Sputterausbeute zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmqualität liegt: Stellen Sie die Spannung sorgfältig ein, oft beginnend mit einem niedrigeren Wert, in Verbindung mit dem Gasdruck, um die Energie der abgeschiedenen Atome zu steuern und Filmspannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Legen Sie eine bestimmte Spannungs- und Druckkombination fest, die ein stabiles Plasma und konsistente Filmeigenschaften über mehrere Läufe hinweg gewährleistet.

Letztendlich geht es beim Beherrschen der Sputterspannung darum, ihre Rolle als Beschleuniger in einem durch Magnetismus effizient gemachten System zu verstehen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Wichtige Tatsache |

|---|---|

| Sputterspannung | -300 V bis -1000 V+ |

| Primäre Rolle | Beschleunigt Ionen zum Sputtern von Targetmaterial |

| Wichtige Synergie | Arbeitet mit einem Magnetfeld zusammen, um dichtes Plasma zu erzeugen |

| Einfluss auf die Rate | Höhere Spannung erhöht im Allgemeinen die Abscheiderate |

| Einfluss auf den Film | Beeinflusst Filmdichte, Spannung und Struktur |

Bereit, Ihren Sputterprozess zu optimieren?

Das Verständnis der präzisen Steuerung der Sputterspannung ist der Schlüssel zur Erzielung hochwertiger, konsistenter Dünnschichten. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse.

Wir können Ihnen helfen, die richtige Ausrüstung und die richtigen Parameter auszuwählen, um:

- Abscheideraten zu maximieren, ohne die Filmstabilität zu beeinträchtigen.

- Filmeigenschaften wie Dichte und Spannung für Ihre spezifische Anwendung feinzustimmen.

- Prozessstabilität und Wiederholbarkeit für zuverlässige Ergebnisse bei jedem Durchlauf zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

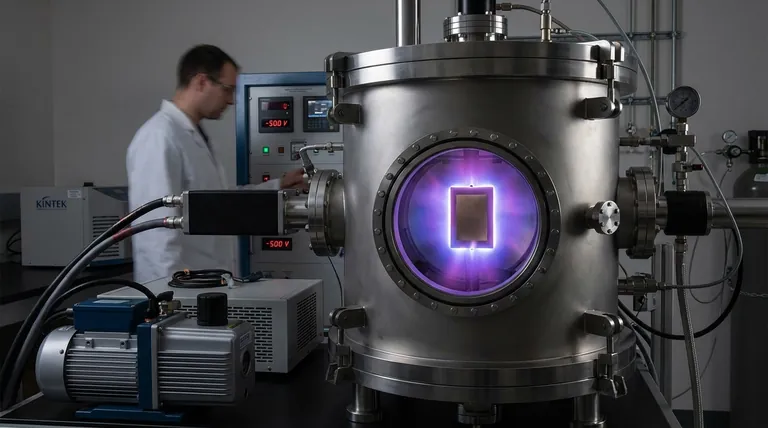

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung