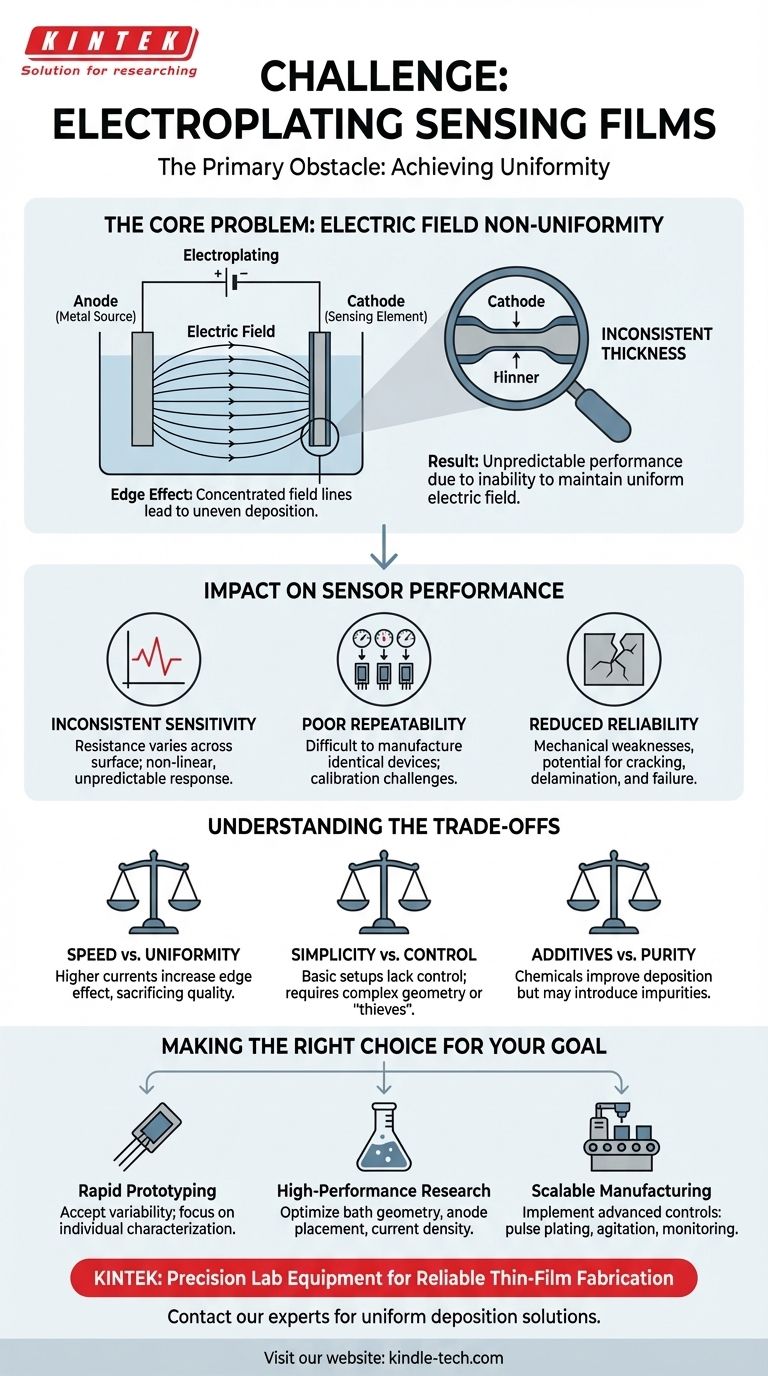

Eine primäre Herausforderung bei der Herstellung von Sensorfilmen durch Galvanisierung ist die inhärente Variabilität des Abscheidungsprozesses selbst. Diese Variabilität ergibt sich aus der Schwierigkeit, ein perfekt gleichmäßiges elektrisches Feld innerhalb des Galvanisierungsbades zu erreichen, was zu Filmen mit inkonsistenter Dicke und folglich unvorhersehbarer Leistung führen kann.

Das Kernproblem ist nicht einfach die Einhaltung einer Ziel-Dicke, sondern die Gewährleistung, dass diese Dicke über die gesamte aktive Fläche des Sensors perfekt gleichmäßig ist. Dieser Mangel an Gleichmäßigkeit ist eine grundlegende Quelle für inkonsistente Empfindlichkeit und schlechte Wiederholbarkeit von Bauteil zu Bauteil.

Das Kernproblem: Nicht-Uniformität des elektrischen Feldes

Die Galvanisierung ist eine leistungsstarke Technik zur Herstellung dünner Metallfilme, aber ihr Erfolg hängt von der präzisen Kontrolle der elektrochemischen Umgebung ab. Die Verteilung des elektrischen Feldes ist der kritischste Einzelfaktor.

Wie die Galvanisierung funktioniert

Im Wesentlichen verwendet die Galvanisierung einen elektrischen Strom, um gelöste Metallionen aus einer Lösung (dem Elektrolyten) zu reduzieren, wodurch sie einen festen, dünnen Film auf der Oberfläche eines leitfähigen Objekts (der Kathode) bilden. Die Geschwindigkeit und der Ort dieser Abscheidung werden direkt durch das elektrische Feld gesteuert.

Die Quelle der Variation

Die Verteilung des elektrischen Feldes ist selten gleichmäßig. Sie ist sehr empfindlich gegenüber dem physikalischen Aufbau des Galvanisierungsbades.

Die Geometrie des Bades und die relative Anordnung der Anode (der Metallquelle) und der Kathode (dem zu beschichtenden Sensorelement) erzeugen natürliche Schwankungen in der Stromdichte.

Der „Randeffekt“

Eine häufige Erscheinungsform hierfür ist der „Randeffekt“. Die Feldlinien des elektrischen Feldes neigen dazu, sich an scharfen Ecken und Kanten der Kathode zu konzentrieren. Dies führt zu einer höheren Stromdichte in diesen Bereichen, wodurch der Film an den Rändern dicker und in der Mitte dünner wird.

Die Auswirkungen auf die Leistung des Sensorfilms

Für einen Sensor, bei dem Konsistenz von größter Bedeutung ist, ist diese Nicht-Uniformität keine geringfügige Unvollkommenheit – sie ist ein kritischer Fehler, der die Funktion direkt beeinflusst.

Inkonsistente Empfindlichkeit

Die Leistung vieler Sensoren – ob sie Chemikalien, Druck oder Temperatur detektieren – hängt von den physikalischen Eigenschaften des Sensorfilms ab, wie z. B. seinem elektrischen Widerstand. Wenn die Filmdicke variiert, variiert auch sein Widerstand über seine Oberfläche, was zu einer unvorhersehbaren und nichtlinearen Reaktion führt.

Schlechte Wiederholbarkeit

Diese Prozessvariabilität macht es extrem schwierig, mehrere Sensoren herzustellen, die sich identisch verhalten. Wenn ein Sensor einen dickeren Film als ein anderer hat, weist er einen anderen Basiswert und eine andere Empfindlichkeit auf, was erhebliche Herausforderungen für die Kalibrierung und die kommerzielle Massenproduktion mit sich bringt.

Reduzierte Zuverlässigkeit

Inkonsistente Filmdicken können auch mechanische Schwachstellen verursachen. Dünnere Abschnitte können anfälliger für Abnutzung, Korrosion oder elektrischen Ausfall sein. Umgekehrt können zu dicke Abschnitte innere Spannungen entwickeln, die im Laufe der Zeit zu Rissen oder Ablösung des Films vom Substrat führen.

Die Abwägungen verstehen

Die Minderung dieser Probleme erfordert das Navigieren durch eine Reihe technischer Kompromisse. Es gibt keine einzige „perfekte“ Lösung, sondern nur den besten Ansatz für ein bestimmtes Ziel.

Geschwindigkeit vs. Gleichmäßigkeit

Der Versuch, die Abscheidung durch Erhöhung des elektrischen Stroms zu beschleunigen, verschlimmert oft die Nicht-Uniformität. Höhere Ströme verstärken den Randeffekt und opfern die Filmqualität für eine schnellere Produktion.

Einfachheit vs. Kontrolle

Ein einfaches Becherglas-Setup ist einfach und kostengünstig, bietet aber fast keine Kontrolle über die Feldverteilung. Um eine höhere Gleichmäßigkeit zu erzielen, sind komplexere und teurere Lösungen erforderlich, wie z. B. speziell geformte Anoden oder das Hinzufügen von „Dieben“ (Dummy-Kathoden), um Strom aus Bereichen hoher Dichte umzuleiten.

Zusatzstoffe vs. Reinheit

Dem Galvanisierungsbad können chemische Zusatzstoffe zugesetzt werden, um eine gleichmäßigere Abscheidung zu fördern. Diese Zusatzstoffe können sich jedoch manchmal in den Film einlagern und Verunreinigungen einbringen, die dessen gewünschte Sensoreigenschaften verändern können.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Abscheidungsvariabilität ist der Schlüssel zur Herstellung zuverlässiger und wiederholbarer Sensoren. Ihre Strategie zu deren Bewältigung sollte von Ihrem endgültigen Ziel abhängen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Prototyping liegt: Akzeptieren Sie ein gewisses Maß an Variabilität und konzentrieren Sie sich auf die individuelle Charakterisierung jedes Sensors, aber seien Sie sich bewusst, dass die Ergebnisse möglicherweise nicht leicht reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Hochleistungsforschung liegt: Investieren Sie Zeit in die Optimierung der Badgeometrie, der Anodenplatzierung und der Stromdichte, um den Randeffekt zu minimieren und die Filmqualität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Fertigung liegt: Implementieren Sie fortschrittliche Prozesssteuerungen wie Pulsplattierung, Badagitation oder In-situ-Überwachung, um eine hohe Ausbeute und Konsistenz von Charge zu Charge zu gewährleisten.

Letztendlich verwandelt die Beherrschung des Galvanisierungsprozesses ihn von einer Quelle der Variabilität in ein leistungsstarkes Werkzeug für die präzise Sensorik.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Auswirkung auf den Sensor |

|---|---|---|

| Inkonsistente Filmdicke | Nicht-uniformes elektrisches Feld, Randeffekt | Unvorhersehbare Empfindlichkeit, schlechte Wiederholbarkeit |

| Schlechte Wiederholbarkeit von Bauteil zu Bauteil | Prozessvariabilität zwischen den Chargen | Schwierige Kalibrierung, geringe Fertigungsausbeute |

| Reduzierte Zuverlässigkeit | Mechanische Schwachstellen durch Dickenvariationen | Potenzial für Rissbildung, Ablösung oder vorzeitiges Versagen |

Kämpfen Sie mit der Sensorleistung aufgrund inkonsistenter Galvanisierung? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die zuverlässige Herstellung von Dünnschichten. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um die für hochleistungsfähige, wiederholbare Sensoren erforderliche gleichmäßige Abscheidung zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und Ihre Prozesskontrolle zu verbessern.

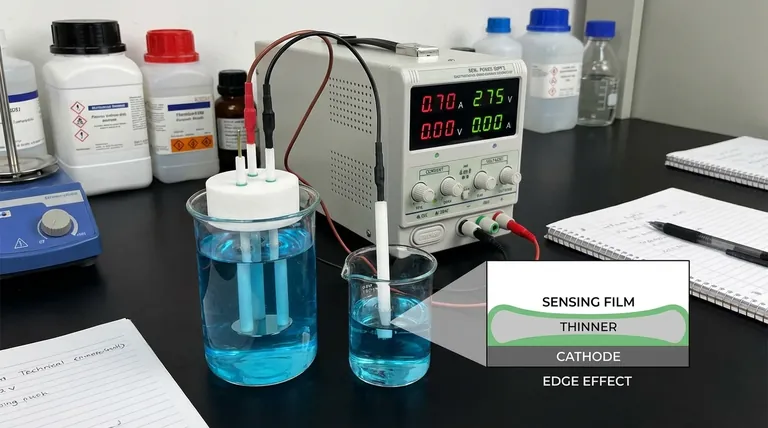

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Goldplattierte Elektrode

Andere fragen auch

- Was sind die Vorteile von Titan in der Luftfahrt? Leichtere, stärkere und sicherere Flugzeuge ermöglichen

- Welchen Temperaturbereich halten Ultratiefkühlschränke (ULT) typischerweise ein? Bewahren Sie Ihre Proben von -40°C bis -86°C auf

- Was ist RF- oder DC-Sputtern? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die thermische Stabilität von Graphen? Ein Leitfaden zu Temperaturgrenzen und Materialauswahl

- Welche Funktionen umfassen Ultratieftemperatur-Gefrierschränke typischerweise? Absolute Probensicherheit gewährleisten

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas

- Was sind die Methoden der Trennung und Reinigung? Meistern Sie die Schlüsseltechniken für Ihr Labor

- Was ist die Physik der Pyrolyse? Beherrschung der thermischen Zersetzung für eine gezielte Ressourcenrückgewinnung