Im Kern wird eine Kolloidmühle am genauesten als Rotor-Stator-Mühle bezeichnet. Dieser Name ist nicht nur ein Synonym; er beschreibt präzise die beiden Schlüsselkomponenten, die für ihren Betrieb verantwortlich sind. Die Begriffe werden in industriellen Kontexten oft synonym verwendet, um eine Maschine zu beschreiben, die hohe mechanische Scherkräfte nutzt, um Partikel zu zerkleinern und stabile Dispersionen oder Emulsionen zu erzeugen.

Die entscheidende Erkenntnis ist, dass das Verständnis des Namens „Rotor-Stator-Mühle“ das Verständnis dafür ist, wie die Maschine im Grunde funktioniert. Sie verwendet einen schnell rotierenden Rotor, der sich in einem stationären Stator dreht, um intensive Scherkräfte zu erzeugen, die Materialien homogenisieren, emulgieren und dispergieren.

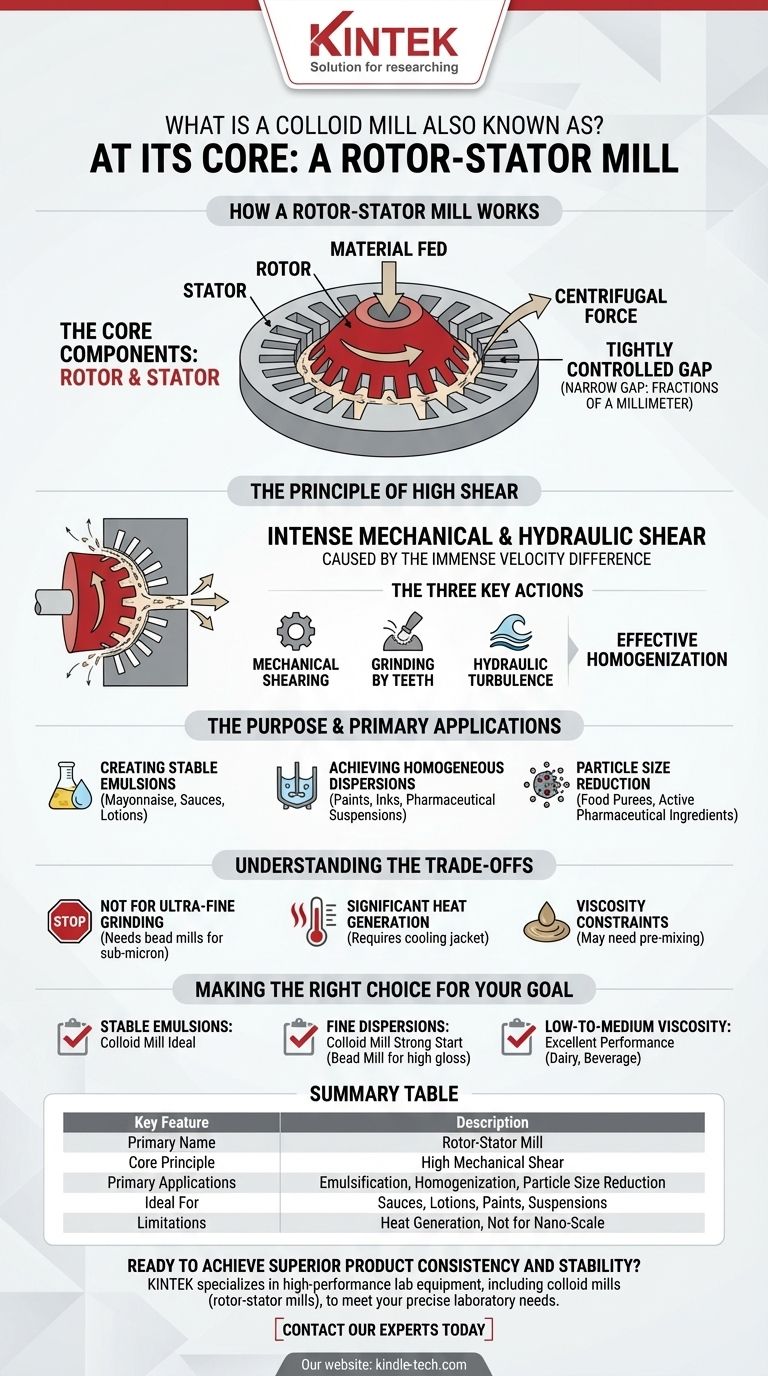

Wie eine Rotor-Stator-Mühle funktioniert

Die Effektivität einer Kolloidmühle beruht auf einem einfachen, aber leistungsstarken mechanischen Prinzip. Das Design zwingt Material durch einen eng kontrollierten Spalt, wo es immensen physikalischen Kräften ausgesetzt ist.

Die Kernkomponenten: Rotor und Stator

Der Rotor ist das zentrale, sich schnell drehende Element. Er ist typischerweise kegelförmig oder scheibenförmig mit Schlitzen oder Zähnen auf seiner Oberfläche.

Der Stator ist die stationäre Komponente, die den Rotor umgibt. Er weist ein entsprechendes Muster von Schlitzen oder Zähnen auf. Der Spalt zwischen beiden ist extrem klein, oft auf Bruchteile eines Millimeters einstellbar.

Das Prinzip der hohen Scherkraft

Material wird in die Mitte des Rotors geleitet. Die Zentrifugalkraft schleudert es mit hoher Geschwindigkeit nach außen in den engen Spalt zwischen Rotor und Stator.

Während die Flüssigkeit durch diesen Spalt gepresst wird, erzeugt der immense Geschwindigkeitsunterschied zwischen dem sich schnell bewegenden Rotor und dem stationären Stator intensive mechanische und hydraulische Scherkräfte.

Die drei Hauptwirkungen

Diese Hochscherumgebung setzt das Material einer Kombination von Kräften aus. Es wird gleichzeitig durch mechanische Scherung zerrissen, durch die Zähne gemahlen und hochfrequenten hydraulischen Turbulenzen ausgesetzt, was zu einer effektiven Homogenisierung führt.

Der Zweck und die Hauptanwendungen

Eine Kolloidmühle ist ein vielseitiges Arbeitsgerät, das in zahlreichen Industrien zur Partikelgrößenreduzierung und zum Mischen von Flüssigkeiten eingesetzt wird. Ihre Funktion besteht darin, ein stabiles, gleichmäßiges Endprodukt zu erzeugen.

Erzeugung stabiler Emulsionen

Eine der häufigsten Anwendungen ist die Emulgierung – der Prozess des Mischens zweier Flüssigkeiten, die sich normalerweise nicht verbinden, wie Öl und Wasser. Die Mühle zerkleinert Tröpfchen auf eine so geringe Größe, dass sie suspendiert bleiben, wodurch Produkte wie Mayonnaise, Saucen und Lotionen entstehen.

Erreichen homogener Dispersionen

Bei Produkten, die feste Partikel in einer flüssigen Basis enthalten, sorgt die Mühle dafür, dass diese Partikel zerkleinert und gleichmäßig verteilt werden. Dies verhindert das Absetzen und schafft eine konsistente Textur in Produkten wie Farben, Tinten und pharmazeutischen Suspensionen.

Partikelgrößenreduzierung

Die intensive Mahlwirkung reduziert effektiv die Größe von in einer Flüssigkeit suspendierten Feststoffen. Dies ist entscheidend für die Verbesserung der Textur, Stabilität und Bioverfügbarkeit vieler Produkte, von Fruchtpürees bis hin zu pharmazeutischen Wirkstoffen.

Die Kompromisse verstehen

Obwohl eine Rotor-Stator-Mühle hochwirksam ist, ist sie nicht für jede Anwendung die Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer korrekten Anwendung.

Nicht für ultrafeines Mahlen

Eine Kolloidmühle eignet sich hervorragend zur Reduzierung von Partikeln in den niedrigen Mikrometerbereich. Für Anwendungen, die Partikel im Submikron- oder Nanobereich erfordern, sind jedoch andere Technologien wie Perlmühlen oder Hochdruckhomogenisatoren erforderlich.

Erhebliche Wärmeentwicklung

Der Hochscherprozess erzeugt aufgrund von Reibung erhebliche Wärme. Bei hitzeempfindlichen Materialien kann dies ein erheblicher Nachteil sein, der oft erfordert, dass die Mühle mit einem Kühlmantel ausgestattet wird, um eine Produktdegradation zu verhindern.

Viskositätsbeschränkungen

Obwohl sie für eine Vielzahl von Viskositäten wirksam ist, können extrem dicke oder pastenartige Materialien schwer zu verarbeiten sein. Diese können eine Vormischstufe oder einen spezialisierteren Hochviskositätsdispergierer erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verarbeitungsgeräte hängt vollständig von Ihrem Material und den gewünschten Endprodukteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung stabiler Emulsionen liegt (Saucen, Cremes, Lotionen): Eine Kolloidmühle ist eine ideale und äußerst kostengünstige Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer feinen Dispersion liegt (Farben, Tinten): Eine Kolloidmühle ist ein guter Ausgangspunkt, aber für die anspruchsvollsten Hochglanzoberflächen kann eine Perlmühle erforderlich sein.

- Wenn Ihr Hauptaugenmerk auf der Homogenisierung von Flüssigkeiten mit niedriger bis mittlerer Viskosität liegt: Das Rotor-Stator-Design bietet eine hervorragende, effiziente Leistung für Anwendungen wie die Milchverarbeitung oder die Getränkeherstellung.

Letztendlich gibt Ihnen das Wissen, dass eine Kolloidmühle eine Rotor-Stator-Mühle ist, ein klares Bild des mechanischen Prinzips, das sie zu einem so vielseitigen und unverzichtbaren Stück Industrieausrüstung macht.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Primärer Name | Rotor-Stator-Mühle |

| Kernprinzip | Hohe mechanische Scherung zwischen einem rotierenden Rotor und einem stationären Stator |

| Primäre Anwendungen | Emulgierung, Homogenisierung, Partikelgrößenreduzierung |

| Ideal für | Saucen, Lotionen, Farben, pharmazeutische Suspensionen |

| Einschränkungen | Wärmeentwicklung; nicht für das Mahlen im Nanobereich |

Bereit für überragende Produktkonsistenz und -stabilität?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Kolloidmühlen (Rotor-Stator-Mühlen), die auf die präzisen Anforderungen Ihres Labors zugeschnitten sind. Ob Sie neue Emulsionen entwickeln, homogene Dispersionen herstellen oder die Partikelgröße reduzieren, unsere Lösungen liefern zuverlässige, effiziente Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Kolloidmühle für Ihre Anwendung zu finden und die Fähigkeiten Ihres Labors mit der bewährten Technologie von KINTEK zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Scheibenschüttelmühle Multi-Plattform für Labor

- Labor-Einhorn-Horizontal-Ball-Mühle

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse