Im Wesentlichen ist ein kernloser Induktionsofen eine Schmelzvorrichtung, die ein starkes, wechselndes elektromagnetisches Feld verwendet, um Metall zu erhitzen und zu schmelzen. Er funktioniert wie ein Transformator, bei dem kein zentraler Eisenkern vorhanden ist. Stattdessen induziert eine primäre wassergekühlte Kupferspule einen elektrischen Strom direkt in die Metallcharge selbst, die als Sekundärspule und Wärmequelle fungiert.

Das entscheidende Merkmal eines kernlosen Ofens ist seine operative Flexibilität. Das Fehlen eines Eisenkerns ermöglicht es, ihn aus dem kalten Zustand zu starten und vollständig zu entleeren, was ihn ideal für Gießereien macht, die eine Vielzahl unterschiedlicher Metalllegierungen herstellen müssen.

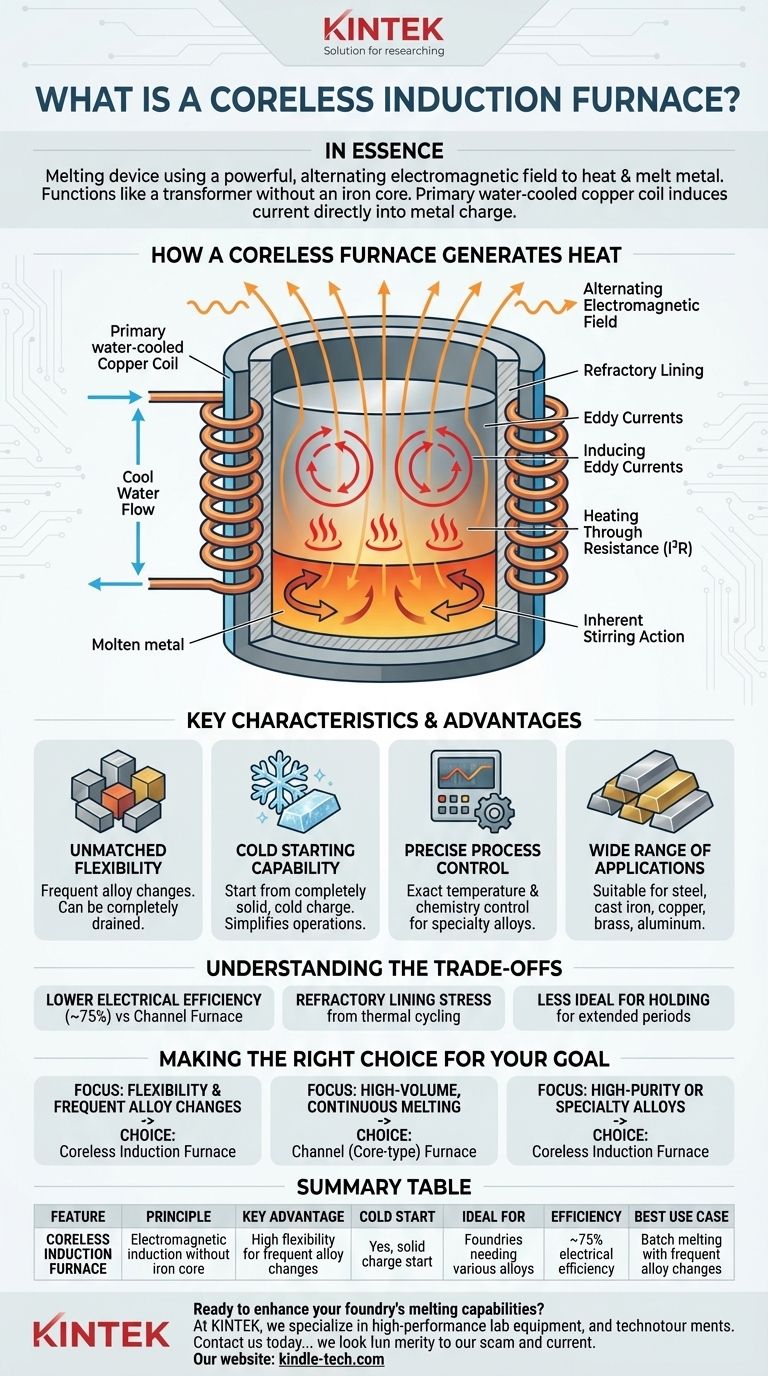

Wie ein kernloser Ofen Wärme erzeugt

Das Funktionsprinzip eines kernlosen Ofens basiert auf direkter Induktion. Die Wärme wird nicht von einer externen Quelle zugeführt; sie wird im Metall selbst durch einen sauberen und geschlossenen Prozess erzeugt.

Die Rolle der Primärspule

Eine Spule aus hochleitfähigem, hohlem Kupferrohr ist das Herzstück des Ofens. Ein wechselnder elektrischer Strom aus einer Stromversorgung fließt durch diese Spule, und kühles Wasser wird durch die Rohre zirkuliert, um eine Überhitzung der Spule selbst zu verhindern.

Induktion von Wirbelströmen

Der Wechselstrom in der Spule erzeugt ein starkes und fluktuierendes Magnetfeld, das die feuerfeste Auskleidung und die darin befindliche Metallcharge durchdringt. Dieses Magnetfeld wiederum induziert starke elektrische Ströme, sogenannte Wirbelströme, die direkt im leitfähigen Metall fließen.

Erhitzen durch Widerstand

Das Metall besitzt einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand erzeugt intensive Wärme (I²R-Erhitzung), die die Temperatur des Metalls schnell auf seinen Schmelzpunkt und darüber hinaus ansteigen lässt. Da die Wärme im Material selbst erzeugt wird, ist das Schmelzen extrem schnell und effizient.

Die inhärente Rührwirkung

Dieselben elektromagnetischen Kräfte, die den Strom induzieren, erzeugen auch eine kräftige, natürliche Rührbewegung im geschmolzenen Metallbad. Dieses Rühren gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit und hilft, Legierungselemente gründlich zu vermischen, was zu einem homogenen Endprodukt führt.

Wichtige Merkmale und Vorteile

Das Design eines kernlosen Ofens verleiht ihm eine einzigartige Reihe von Fähigkeiten, die ihn für die moderne Metallurgie unverzichtbar machen.

Unübertroffene Flexibilität

Der größte Vorteil ist die Möglichkeit, Legierungen häufig zu wechseln. Da der Ofen vollständig entleert werden kann, kann eine Gießerei eine Charge Edelstahl schmelzen, den Ofen entleeren und dann eine Charge einer anderen Eisen- oder Nichteisenlegierung mit minimaler Kontamination schmelzen.

Kaltstartfähigkeit

Im Gegensatz zu einigen anderen Ofentypen, die einen permanenten geschmolzenen "Fersen" zum Betrieb benötigen, kann ein kernloser Ofen mit einer vollständig festen, kalten Charge gestartet werden. Dies vereinfacht den Betrieb, reduziert den Energieverbrauch in Leerlaufzeiten und macht intermittierende Produktionspläne realisierbar.

Präzise Prozesskontrolle

Moderne kernlose Öfen sind mit hochentwickelten Stromversorgungen und integrierten Steuerungssystemen ausgestattet. Diese Systeme ermöglichen eine präzise Steuerung der Leistungsaufnahme, was sich in einer exakten Temperaturregelung und Kontrolle der Metallchemie niederschlägt, was für die Herstellung von Speziallegierungen entscheidend ist.

Breites Anwendungsspektrum

Diese Flexibilität macht den kernlosen Ofen zum Schmelzen nahezu aller Metallarten geeignet, einschließlich verschiedener Stahlsorten, Gusseisen und Nichteisenlegierungen wie Kupfer, Messing und Aluminium.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Die primäre Stärke des kernlosen Ofens – Flexibilität – geht mit spezifischen Kompromissen einher.

Geringere elektrische Effizienz

Im Vergleich zu einem Kanalinduktionsofen (der einen Eisenkern besitzt) ist das kernlose Design elektrisch weniger effizient und arbeitet typischerweise mit etwa 75 %. Für das großtechnische, kontinuierliche Schmelzen einer einzelnen Legierung ist ein Kanalofen oft energieeffizienter.

Belastung der feuerfesten Auskleidung

Die thermische Wechselbelastung durch häufiges Erhitzen und Abkühlen kann die feuerfeste Auskleidung (den keramischen Tiegel, der das Metall enthält) erheblich belasten. Dies kann zu schnellerem Verschleiß und häufigerer Wartung führen als bei einem Ofen, der auf konstanter Temperatur gehalten wird.

Weniger ideal zum Warmhalten

Obwohl ein kernloser Ofen Metall bei einer bestimmten Temperatur halten kann, ist er für diesen Zweck nicht die effizienteste Konstruktion. Ein Kanalofen ist speziell darauf optimiert, große Mengen geschmolzenen Metalls über längere Zeiträume effizient zu halten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen kernlosen Ofen hängt von Ihren spezifischen Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und häufigen Legierungswechseln liegt: Der kernlose Induktionsofen ist die definitive Wahl aufgrund seiner Fähigkeit, vollständig entleert und aus dem kalten Zustand gestartet zu werden.

- Wenn Ihr Hauptaugenmerk auf dem hochvolumigen, kontinuierlichen Schmelzen einer einzelnen Legierung liegt: Ein Kanalofen (Kernofentyp) bietet wahrscheinlich eine überlegene Energieeffizienz und niedrigere Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder spezieller Legierungen liegt: Die präzise Steuerung und die kräftige Rührwirkung des kernlosen Ofens machen ihn zum idealen Werkzeug, um exakte chemische Zusammensetzungen zu erreichen.

Das Verständnis dieses grundlegenden Kompromisses zwischen operativer Flexibilität und Spitzenleistung ermöglicht es Ihnen, die Technologie auszuwählen, die am besten zu Ihren Produktionszielen passt.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen |

|---|---|

| Prinzip | Elektromagnetische Induktion ohne Eisenkern |

| Hauptvorteil | Hohe Flexibilität für häufige Legierungswechsel |

| Kaltstart | Ja, kann mit einer vollständig festen Charge gestartet werden |

| Ideal für | Gießereien, die verschiedene Legierungen schmelzen müssen |

| Effizienz | ~75 % elektrische Effizienz |

| Bester Anwendungsfall | Chargenschmelzen mit häufigen Legierungswechseln |

Bereit, die Schmelzkapazitäten Ihrer Gießerei zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre Labor- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie Stahl, Gusseisen oder Nichteisenlegierungen schmelzen, unsere kernlosen Induktionsöfen bieten die Flexibilität, präzise Steuerung und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Metallschmelzprozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API