Im Kern nutzt ein Wirbelschichtreaktor für die Pyrolyse einen Strom heißer Gase, um ein Bett aus festen Partikeln, wie Sand, wie eine kochende Flüssigkeit wirken zu lassen. Dieses „fluidisierte“ Bett erhitzt dann schnell und gleichmäßig ein Ausgangsmaterial, wie Biomasse, in einer sauerstofffreien Umgebung, um es in wertvolle Produkte wie Bioöl und Synthesegas zu zerlegen. Das Design zeichnet sich durch eine effiziente Wärmeübertragung und präzise Temperaturkontrolle aus.

Der grundlegende Vorteil eines Wirbelschichtreaktors ist seine Fähigkeit, außergewöhnlich hohe Wärmeübertragungsraten zu erzielen. Diese schnelle, gleichmäßige Erwärmung ist entscheidend für die Maximierung der Ausbeute an gewünschten flüssigen Produkten (Bioöl) und die Minimierung der Produktion von weniger wertvollem Koks.

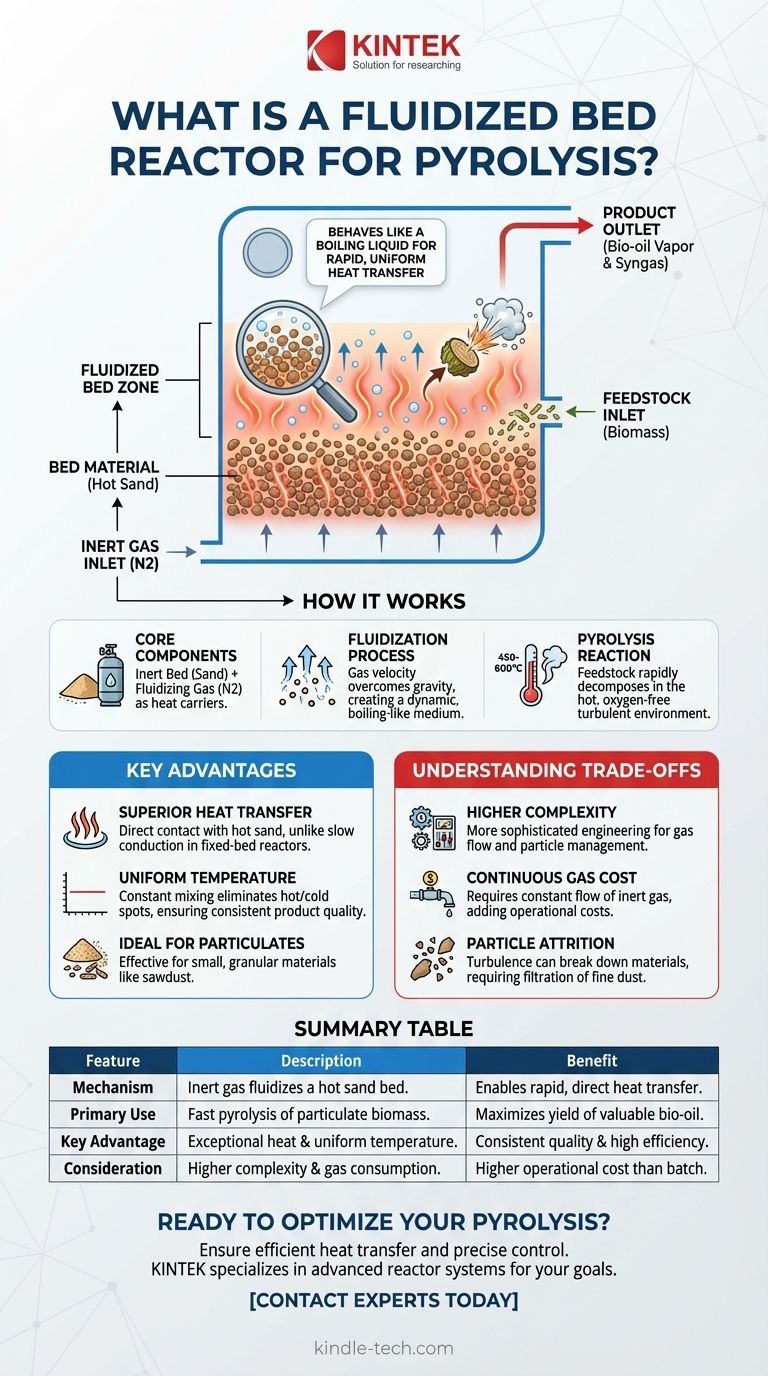

Wie ein Wirbelschichtreaktor funktioniert

Die Wirksamkeit eines Wirbelschichtreaktors ergibt sich aus dem einzigartigen physikalischen Zustand, den er erzeugt. Er verwandelt ein statisches Bett fester Partikel in ein dynamisches, flüssigkeitsähnliches Medium für die chemische Reaktion.

Die Kernkomponenten

Das System basiert auf zwei Schlüsselelementen: dem Bettmaterial und dem Fluidisierungsmedium (Fluidisierungsgas).

Das Bettmaterial ist typischerweise ein inertes, thermisch stabiles Material wie Sand. Sein Zweck ist es, als Wärmeträger zu fungieren, thermische Energie zu speichern und sie direkt auf das Ausgangsmaterial zu übertragen.

Ein inertes Fluidisierungsgas, meist Stickstoff, wird kontinuierlich von unten durch das Bettmaterial gepresst. Dieses Gas verhindert eine unerwünschte Verbrennung und liefert die mechanische Kraft für die Fluidisierung.

Der Fluidisierungsprozess

Wenn das Gas von unten durch den Sand strömt, übt es eine Widerstandskraft auf die Partikel aus. Wenn die Gasgeschwindigkeit hoch genug ist, wirkt diese Kraft der Schwerkraft entgegen, wodurch die Partikel im Gasstrom suspendiert werden.

Das gesamte Gemisch aus Gas und festen Partikeln beginnt dann zu blubbern und zu wirbeln und verhält sich exakt wie eine kochende Flüssigkeit. Dies erzeugt eine hochgradig turbulente Umgebung mit unglaublich effizienter Durchmischung.

Die Pyrolyse-Reaktion

Sobald das Bett fluidisiert und auf die Ziel-Pyrolysetemperatur (typischerweise 450–600 °C) erhitzt ist, wird das Ausgangsmaterial (z. B. Holzbiomassepartikel) zugeführt.

In dem Moment, in dem das Ausgangsmaterial in den Reaktor gelangt, wird es vom heißen, turbulenten Sand umschlossen. Dies führt zu einer nahezu sofortigen Wärmeübertragung, wodurch sich das Material schnell in Dampf- und Gasprodukte zersetzt, die dann zur Sammlung und Kondensation aus dem Reaktor abgeführt werden.

Wichtige Vorteile gegenüber anderen Bauweisen

Die einzigartige Mechanik einer Wirbelschicht bietet deutliche Vorteile, insbesondere im Vergleich zu einfacheren Bauweisen wie Festbettreaktoren.

Überlegene Wärmeübertragung

In einem Festbettreaktor muss die Wärme langsam von den Reaktorwänden in einen statischen Haufen von Ausgangsmaterial eindringen. Ein Wirbelschichtreaktor umgeht dies, indem er die gesamte Masse des heißen Sandes nutzt, um das Ausgangsmaterial gleichzeitig von allen Seiten direkt zu erhitzen, wodurch die Geschwindigkeit der thermischen Zersetzung dramatisch erhöht wird.

Gleichmäßige Temperaturkontrolle

Die ständige, heftige Durchmischung der Wirbelschicht eliminiert heiße oder kalte Stellen im Reaktor. Dies gewährleistet, dass jedes Partikel des Ausgangsmaterials das gleiche Temperaturprofil erfährt, was zu einer konsistenteren und vorhersehbareren Produktqualität führt.

Ideal für partikuläre Ausgangsmaterialien

Die Bauweise ist außergewöhnlich effektiv für die Verarbeitung kleiner, körniger Materialien wie Sägemehl, landwirtschaftliche Rückstände oder zerkleinerte Kunststoffe. Die Fluidisierungsbewegung nimmt diese feinen Partikel leicht auf und verarbeitet sie, was in anderen Systemen schwierig zu handhaben wäre.

Verständnis der Kompromisse

Obwohl die Wirbelschichtkonstruktion leistungsstark ist, ist sie nicht ohne Komplexitäten und Einschränkungen. Sie stellt einen Kompromiss zwischen Leistung und betrieblicher Einfachheit dar.

Höhere Konstruktionskomplexität

Im Vergleich zu einem einfachen Festbett-System erfordert ein Wirbelschichtreaktor eine anspruchsvollere Ingenieurleistung. Die Steuerung des Gasflusses, die Verhinderung der Elutriation von Partikeln (Entweichen feiner Partikel) und die Handhabung der Zufuhr des Ausgangsmaterials erfordern einen komplexeren Aufbau.

Kontinuierlicher Gasverbrauch

Der Prozess ist auf einen konstanten Fluss von inertem Gas, typischerweise Stickstoff, angewiesen. Dies stellt laufende Betriebskosten dar, die einfachere, nicht fluidisierte Systeme nicht haben.

Partikelabrieb (Attrition)

Die turbulente Umgebung kann dazu führen, dass das Bettmaterial und sogar die Partikel des Ausgangsmaterials mit der Zeit zerfallen und feinen Staub erzeugen. Dieser Staub muss aus dem Produktstrom gefiltert werden, was eine weitere Ebene zum Prozess hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Wirbelschichtreaktor hängt vollständig von dem zu verarbeitenden Ausgangsmaterial und dem primären gewünschten Produkt ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bioöl-Ausbeute aus feinen Partikeln (wie Sägemehl) zu maximieren: Der schnelle und gleichmäßige Wärmeeintrag des Wirbelschichtreaktors ist die ideale Wahl für die schnelle Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit für einen Prozess mit geringem Durchsatz im Batch-Betrieb liegt: Ein Festbettreaktor kann trotz seiner geringeren Effizienz eine praktischere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sehr großer, uneinheitlicher Biomasse (wie ganzer Holzhackschnitzel) liegt: Andere Bauweisen, wie ein abrasiver Reaktor, der den direkten Kontakt mit einer heißen Oberfläche nutzt, sind möglicherweise mechanisch besser geeignet.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die präzise Technologie auszuwählen, die Ihren spezifischen Zielen der Materialumwandlung entspricht.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Mechanismus | Inertes Gas fluidisiert ein heißes Sandbett und erzeugt einen kochenden flüssigkeitsähnlichen Zustand. | Ermöglicht schnelle, direkte Wärmeübertragung auf das Ausgangsmaterial. |

| Hauptanwendung | Schnelle Pyrolyse von partikulärer Biomasse (z. B. Sägemehl). | Maximiert die Ausbeute an wertvollem flüssigem Bioöl. |

| Hauptvorteil | Außergewöhnliche Wärmeübertragung und gleichmäßige Temperatur. | Konsistente Produktqualität und hohe Effizienz. |

| Zu berücksichtigender Punkt | Höhere Komplexität und kontinuierlicher Gasverbrauch. | Höhere Betriebskosten als bei einfacheren Batch-Reaktoren. |

Bereit, Ihren Pyrolyseprozess für maximale Bioöl-Ausbeute zu optimieren?

Die Prinzipien der effizienten Wärmeübertragung und Temperaturkontrolle sind entscheidend für eine erfolgreiche Biomasseumwandlung. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Reaktorsystemen für die präzise thermische Verarbeitung.

Ob Sie einen neuen Pyrolyseprozess entwickeln oder Ihre Forschung skalieren, unsere Expertise kann Ihnen helfen, die richtige Technologie für Ihre spezifischen Umwandlungsziele auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors in der Biomasse- und Energieforschung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis