Beim Schmelzen dient ein Graphitstab hauptsächlich als Elektrode in einem Elektrolichtbogenofen (EAF). Sein Zweck ist es, massive Mengen an Elektrizität zu leiten und einen intensiv heißen elektrischen Lichtbogen zu erzeugen – im Wesentlichen ein Blitz –, der Schrottmetall oder andere Rohmaterialien schmilzt. Dieser Prozess beruht nicht auf der Verbrennung von Brennstoff, sondern auf der reinen Kraft der Elektrizität, die in thermische Energie umgewandelt wird.

Der Hauptgrund für die Verwendung von Graphit ist seine einzigartige Kombination von Eigenschaften, die kein anderes Material wirtschaftlich bieten kann. Es ist ein ausgezeichneter elektrischer Leiter, der Temperaturen weit über dem Schmelzpunkt von Stahl standhält, während er chemisch stabil und stark genug für die raue Ofenumgebung bleibt.

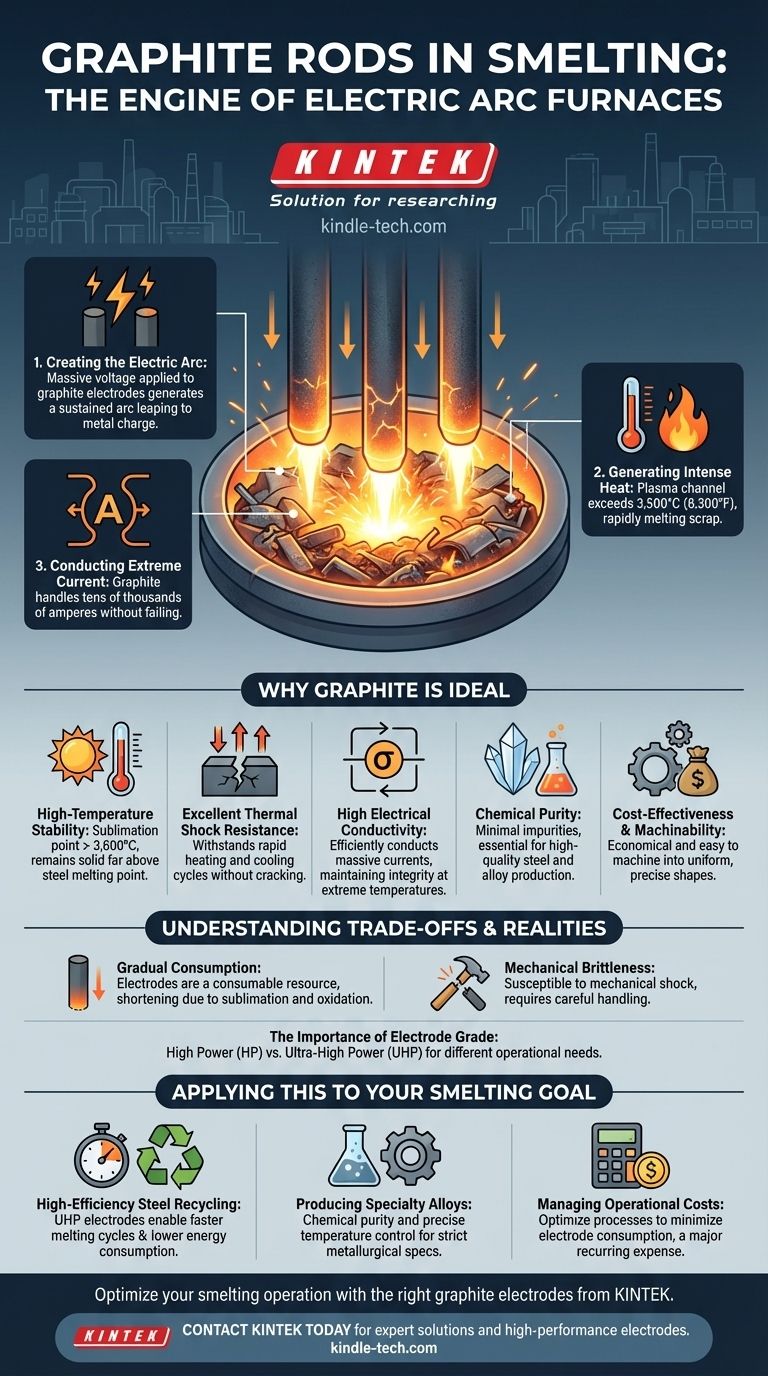

Wie die Elektrode den Schmelzprozess antreibt

Ein Elektrolichtbogenofen verwendet Graphitelektroden, um festes Metall in ein flüssiges Bad zu verwandeln. Der Prozess ist eine Demonstration von kontrollierter, immenser Kraft.

Erzeugung des elektrischen Lichtbogens

Die großen Graphitelektroden werden im Ofen, über der festen Charge aus Schrottmetall, positioniert. Sie werden abgesenkt, bis sie sich nahe am Metall befinden, und eine massive Spannung wird angelegt. Dies erzeugt einen anhaltenden elektrischen Lichtbogen, der von der Elektrodenspitze zur Metallcharge springt.

Erzeugung intensiver Hitze

Dieser Lichtbogen ist ein Plasmakanal mit einer Temperatur, die 3.500 °C (6.300 °F) überschreiten kann. Das ist mehr als das Doppelte des Schmelzpunktes von Stahl. Die intensive Strahlungswärme des Lichtbogens schmilzt die darunter liegende Charge schnell. Diese Methode ist unglaublich schnell und effizient, um große Mengen Metall zu schmelzen.

Leitung extremer elektrischer Ströme

Um einen solchen Lichtbogen aufrechtzuerhalten, müssen die Elektroden enorme Ströme sicher leiten, oft im Bereich von Zehntausenden von Ampere. Die Struktur des Graphits ermöglicht es ihm, diese elektrische Last zu bewältigen, ohne zu versagen, eine Aufgabe, die gewöhnliche metallische Leiter wie Kupfer bei diesen Temperaturen nicht erfüllen könnten.

Warum Graphit das ideale Material ist

Die Wahl von Graphit ist kein Zufall; es ist ein Material, das von Natur und Herstellung perfekt für diese extreme Rolle konstruiert wurde. Mehrere Schlüsseleigenschaften machen es zum unbestrittenen Standard.

Unübertroffene Hochtemperaturstabilität

Graphit hat einen der höchsten Sublimationspunkte aller Elemente und geht bei über 3.600 °C (6.500 °F) direkt vom Feststoff in ein Gas über. Es schmilzt bei atmosphärischem Druck nicht, wodurch es ein festes, stabiles Werkzeug weit über den Temperaturen bleibt, die zum Schmelzen von Stahl und anderen Metallen erforderlich sind.

Ausgezeichnete Thermoschockbeständigkeit

Öfen durchlaufen schnelle Heiz- und Kühlzyklen. Graphit kann diesen drastischen Temperaturänderungen standhalten, ohne zu reißen oder zu zerspringen, eine Eigenschaft, die als Thermoschockbeständigkeit bekannt ist. Diese Haltbarkeit ist entscheidend für die Betriebssicherheit.

Hohe elektrische Leitfähigkeit

Obwohl Graphit bei Raumtemperatur nicht so leitfähig ist wie Kupfer, ist seine Leitfähigkeit für die Aufgabe mehr als ausreichend, und, was entscheidend ist, es behält seine strukturelle Integrität bei Temperaturen, die andere Leiter sofort verdampfen würden.

Chemische Reinheit

Graphit ist ein sehr sauberes Material, das hauptsächlich aus Kohlenstoff besteht. Wenn es als Elektrode verwendet wird, führt es nur minimale Verunreinigungen in das geschmolzene Metall ein, was für die Herstellung von hochwertigem Stahl und anderen Legierungen unerlässlich ist.

Kosteneffizienz und Bearbeitbarkeit

Trotz seiner extremen Eigenschaften kann Graphit zu den großen, gleichmäßigen Zylindern, die für Elektroden benötigt werden, zu geringeren Kosten hergestellt werden als andere hochschmelzende Metalle wie Wolfram. Es ist auch relativ einfach, es in präzise Formen mit Gewindebuchsen zum Verbinden mehrerer Elektroden zu bearbeiten.

Die Kompromisse und Realitäten verstehen

Obwohl Graphit ideal ist, ist es nicht ohne betriebliche Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für die Führung eines effizienten Schmelzbetriebs.

Allmählicher Elektrodenverbrauch

Der größte Kompromiss ist, dass Elektroden ein Verbrauchsmaterial sind. Die Spitze der Elektrode wird durch Sublimation aufgrund der Hitze des Lichtbogens langsam verbraucht. Darüber hinaus oxidiert (verbrennt) die heiße Oberfläche der Elektrode, wenn sie Luft ausgesetzt wird, wodurch sie im Laufe der Zeit allmählich kürzer wird. Dieser Verbrauch ist ein erheblicher Betriebskostenfaktor.

Mechanische Sprödigkeit

Im Vergleich zu Metallen ist Graphit spröde und kann durch mechanische Stöße beschädigt werden. Bei der Handhabung und dem Ofenbetrieb ist Vorsicht geboten, um ein Brechen der Elektroden zu verhindern, was zu kostspieligen Ausfallzeiten führen kann.

Die Bedeutung der Elektrodenqualität

Nicht alle Graphitelektroden sind gleich. Elektroden werden in verschiedenen Qualitäten hergestellt, wie z. B. High Power (HP) und Ultra-High Power (UHP). UHP-Elektroden werden aus hochwertigeren Rohmaterialien hergestellt und können höhere Stromdichten bei geringeren Verbrauchsraten bewältigen, was sie für die anspruchsvollsten Öfen unerlässlich macht.

Dies auf Ihr Ziel anwenden

Die Funktion der Graphitelektrode ist unkompliziert, aber ihre Auswirkungen variieren je nach Ihrem betrieblichen Schwerpunkt.

- Wenn Ihr Hauptaugenmerk auf hocheffizientem Stahlrecycling liegt: UHP-Graphitelektroden sind unverzichtbar, da sie schnellere Schmelzzyklen (Tap-to-Tap-Zeiten) und einen geringeren Energieverbrauch pro Tonne produziertem Stahl ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Speziallegierungen liegt: Die chemische Reinheit und die präzise Temperaturregelung, die durch den Graphitelektrodenlichtbogen ermöglicht werden, sind entscheidend für die Einhaltung strenger metallurgischer Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der Betriebskosten liegt: Der Schlüssel liegt in der Optimierung der Prozesse, um den Elektrodenverbrauch zu minimieren, da dies ein wichtiger wiederkehrender Kostenfaktor im Elektroofenbetrieb ist.

Letztendlich ist die Graphitelektrode nicht nur eine Komponente; sie ist der Motor des modernen Elektroschmelzens, der einen Prozess ermöglicht, der sowohl leistungsstark als auch präzise ist.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil beim Schmelzen |

|---|---|

| Hochtemperaturstabilität | Hält Temperaturen von über 3.500 °C (6.300 °F) stand, ohne zu schmelzen. |

| Ausgezeichnete elektrische Leitfähigkeit | Leitet sicher massive Ströme (Zehntausende von Ampere), die für den Lichtbogen erforderlich sind. |

| Hervorragende Thermoschockbeständigkeit | Widersteht Rissen während schneller Heiz- und Kühlzyklen im Ofen. |

| Chemische Reinheit | Minimiert Verunreinigungen im geschmolzenen Metall und gewährleistet die Produktion hochwertiger Legierungen. |

| Kosteneffizienz | Bietet unübertroffene Leistung zu geringeren Kosten als alternative hochschmelzende Metalle. |

Optimieren Sie Ihren Schmelzbetrieb mit den richtigen Graphitelektroden.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Graphitelektroden für anspruchsvolle industrielle Anwendungen. Ob Ihr Ziel die Maximierung der Effizienz beim Stahlrecycling, die Herstellung hochreiner Speziallegierungen oder die Verwaltung der Betriebskosten ist, die richtige Elektrodenqualität ist entscheidend.

Unsere Experten helfen Ihnen bei der Auswahl der idealen High Power (HP) oder Ultra-High Power (UHP) Graphitelektroden, um Verbrauchsraten zu senken, Schmelzzeiten zu verbessern und die Qualität Ihres Endprodukts zu steigern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihren Erfolg fördern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Scheiben-Stab- und Plattenelektrode Elektrochemische Graphitelektrode

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Elektrochemische Elektrode aus Glaskohlenstoff

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Was sind die Merkmale und gängigen Verwendungszwecke einer Graphitstabelektrode? Ein Leitfaden für langlebige, einfache Elektrochemie

- Wie sollte eine Graphitelektrode nach einem Experiment gereinigt und gelagert werden? Gewährleistung zuverlässiger elektrochemischer Daten

- Was ist die Hauptfunktion von hochreinen Graphitelektroden bei der Wechselstromlaugung? Effiziente Metallrückgewinnung

- Welche potenziellen Risiken bestehen bei der Verwendung einer Graphitelektrode in elektrochemischen Tests? Vermeiden Sie Zersetzung und Kontamination

- Warum wird ein hochreiner Graphitstab als Gegenelektrode bevorzugt? Gewährleistung einer unbelasteten elektrochemischen Analyse