Im Kern ist ein Wasserstoffofen eine spezialisierte Hochtemperaturkammer, die eine kontrollierte Wasserstoffgasatmosphäre anstelle von Luft verwendet. Sein Hauptzweck ist nicht nur das Erhitzen von Materialien, sondern die Nutzung der chemischen Reaktivität von Wasserstoff, um Oxidation zu verhindern und Sauerstoff aktiv von Oberflächen zu entfernen, ein Prozess, der als Reduktion bekannt ist. Dies ermöglicht einzigartige Materialverarbeitungsergebnisse, die in einem Standardofen unmöglich sind.

Ein Wasserstoffofen ist im Grunde ein chemischer Reaktor, der als Ofen getarnt ist. Während andere Öfen Inertgase verwenden, um Reaktionen einfach zu verhindern, nutzt ein Wasserstoffofen reaktives Wasserstoffgas als aktives Werkzeug, um Materialien bei extremen Temperaturen zu reinigen und zu modifizieren.

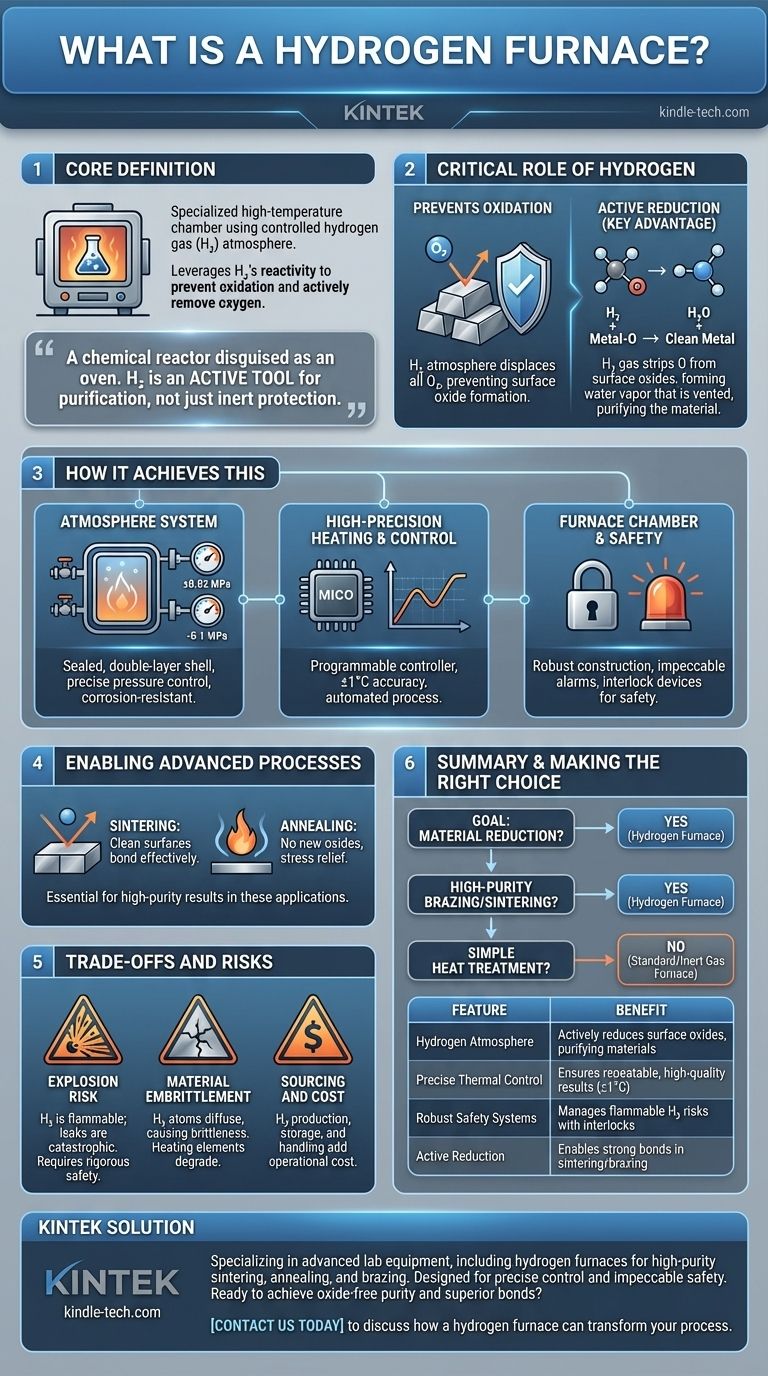

Wie ein Wasserstoffofen dies erreicht

Ein Wasserstoffofen integriert mehrere kritische Systeme, um seine reaktive Umgebung sicher zu steuern und eine präzise thermische Kontrolle zu erreichen. Diese Systeme arbeiten zusammen, um eine hochspezifische Prozessatmosphäre zu schaffen.

Das Wasserstoffatmosphärensystem

Das bestimmende Merkmal ist das System, das das Wasserstoffgas verwaltet. Es besteht aus einem doppelwandigen, abgedichteten Ofengehäuse, das luft- und wassergekühlt werden kann.

Dies ermöglicht es dem System, einen präzisen Innendruck aufrechtzuerhalten, entweder leicht positiv (bis zu 0,02 MPa), um das Eindringen von Luft zu verhindern, oder negativ (Vakuumdrücke bis zu -0,1 MPa) für Spülzyklen.

Alle Rohrleitungen und Ventile bestehen aus korrosionsbeständigem Edelstahl, um eine dichte Abdichtung zu gewährleisten, was sowohl für die Sicherheit als auch für die Prozessreinheit von entscheidender Bedeutung ist.

Hochpräzise Heizung und Steuerung

Diese Öfen sind für anspruchsvolle thermische Prozesse gebaut. Die Heizung wird von einem programmierbaren Controller gesteuert, der komplexe Temperaturprofile mit extremer Präzision ausführen kann, oft innerhalb von ±1°C.

Ein industrieller Mikrocomputer automatisiert den gesamten Prozess und steuert Temperatur, Prozesszeit, Gasflussraten und Ventilaktionen. Dies gewährleistet Wiederholbarkeit und minimiert die Notwendigkeit manueller Eingriffe in einer gefährlichen Umgebung.

Die Ofenkammer und Sicherheit

Der Ofenkörper selbst ist robust konstruiert mit einer Hauptkammer, einem Deckel und einem Boden. Das System ist mit umfangreichen Sicherheitsfunktionen ausgestattet, darunter tadellose Alarmfunktionen und Sicherheitsverriegelungsvorrichtungen.

Diese Systeme überwachen ständig Gasdruck, Wasserdurchfluss und Temperatur und leiten bei Abweichung eines Parameters vom Sollwert automatisch eine Abschaltung oder einen sicheren Zustand ein.

Die entscheidende Rolle des Wasserstoffs

Die Verwendung von Wasserstoff anstelle eines Inertgases wie Argon oder Stickstoff ist eine bewusste Entscheidung aufgrund seiner starken chemischen Eigenschaften. Dies unterscheidet einen Wasserstoffofen von anderen Atmosphärenöfen.

Verhinderung der Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle schnell mit jedem verfügbaren Sauerstoff und bilden Oxide auf ihrer Oberfläche. Eine reine Wasserstoffatmosphäre verdrängt den gesamten Sauerstoff und verhindert dies vollständig.

Aktive Reduktion

Dies ist der Hauptvorteil. Wasserstoff ist ein starkes Reduktionsmittel, was bedeutet, dass er aktiv Sauerstoffatome anzieht und bindet.

Beim Erhitzen entzieht Wasserstoffgas (H₂) Sauerstoffatome von Metalloxiden auf der Oberfläche eines Materials und bildet Wasserdampf (H₂O), der dann aus der Kammer abgeführt wird. Dies reinigt und reinigt das Material aktiv.

Ermöglichung fortschrittlicher Prozesse

Diese reduzierende Umgebung ist unerlässlich für Prozesse wie Sintern und Glühen.

Beim Sintern verbinden sich die perfekt sauberen Oberflächen von Metallpulvern effektiver. Beim Glühen stellt der Reduktionsprozess sicher, dass keine neuen Oxide entstehen, während innere Spannungen des Materials abgebaut werden.

Verständnis der Kompromisse und Risiken

Die leistungsstarken Fähigkeiten eines Wasserstoffofens gehen mit erheblichen Herausforderungen und Risiken einher, die bewältigt werden müssen. Es ist kein universell einsetzbares Werkzeug.

Die Explosionsgefahr

Wasserstoff ist hochentzündlich und kann explosive Gemische mit Luft bilden. Jede Leckage im Ofensystem kann eine katastrophale Sicherheitsgefährdung darstellen.

Aus diesem Grund erfordern Wasserstofföfen spezialisierte Einrichtungen, strenge Sicherheitsprotokolle, Leckerkennungssysteme und automatisierte Verriegelungen.

Materialversprödung

Obwohl Wasserstoff viele Materialien reinigt, kann er ihnen auch schaden. Bei hohen Temperaturen können kleine Wasserstoffatome in die Kristallstruktur bestimmter Metalle diffundieren, ein Phänomen, das als Wasserstoffversprödung bekannt ist.

Dies kann das Material spröde machen und bruchanfällig. Die Heizelemente (Widerstände) selbst können mit der Zeit spröde werden, was ihre Lebensdauer verkürzt.

Beschaffung und Kosten

Wasserstoff ist in den erforderlichen hochreinen Qualitäten schwieriger und teurer in der Herstellung, Lagerung und Handhabung als Inertgase wie Stickstoff oder Argon. Dies erhöht die betriebliche Komplexität und die Kosten erheblich.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Verwendung eines Wasserstoffofens hängt vollständig davon ab, ob Ihr Materialverarbeitungsziel rein thermisch oder auch chemisch ist.

- Wenn Ihr Hauptaugenmerk auf Materialreduktion liegt: Ein Wasserstoffofen ist das richtige Werkzeug, das speziell für Prozesse wie die Umwandlung von Metalloxiden zurück in reine Metalle entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder Sintern liegt: Ein Wasserstoffofen ist ideal, um perfekt saubere, oxidfreie Oberflächen zu erzeugen, die zu den stärksten möglichen Verbindungen führen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung ohne Bedenken hinsichtlich der Oberflächenchemie liegt: Ein Standardluftofen oder ein Inertgasofen ist eine weitaus sicherere, einfachere und kostengünstigere Lösung.

Letztendlich sollte ein Wasserstoffofen gewählt werden, wenn die chemischen Vorteile seiner reduzierenden Atmosphäre für das Erreichen Ihrer endgültigen Materialeigenschaften unerlässlich sind.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Wasserstoffatmosphäre | Erzeugt eine reaktive, sauerstofffreie Umgebung | Reduziert aktiv Oberflächenoxide und reinigt Materialien |

| Präzise thermische Steuerung | Führt komplexe Temperaturprofile (±1°C) aus | Gewährleistet wiederholbare, qualitativ hochwertige Ergebnisse |

| Robuste Sicherheitssysteme | Überwacht Gas, Druck und Temperatur mit Verriegelungen | Bewältigt die Risiken der Verwendung von brennbarem Wasserstoffgas |

| Aktive Reduktion | Wasserstoff entzieht Sauerstoff und bildet Wasserdampf | Ermöglicht starke Bindungen beim Sintern und Löten |

Bereit, oxidfreie Reinheit und überlegene Materialbindungen zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Wasserstofföfen für das Sintern, Glühen und Löten mit hoher Reinheit. Unsere Lösungen sind für Labore konzipiert, die eine präzise Atmosphärenkontrolle und tadellose Sicherheit erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Wasserstoffofen Ihre Materialverarbeitung verändern und Ihre spezifischen Laboranforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte

- Warum ist ein Industrieofen mit Wasserstoffatmosphärenkontrolle für das Vorsintern von Fe-Cr-Al-Materialien notwendig?

- Was sind die Auswirkungen von Wasserstoff (H2) in einer kontrollierten Ofenumgebung? Beherrschung von Reduktion und Risiko

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren