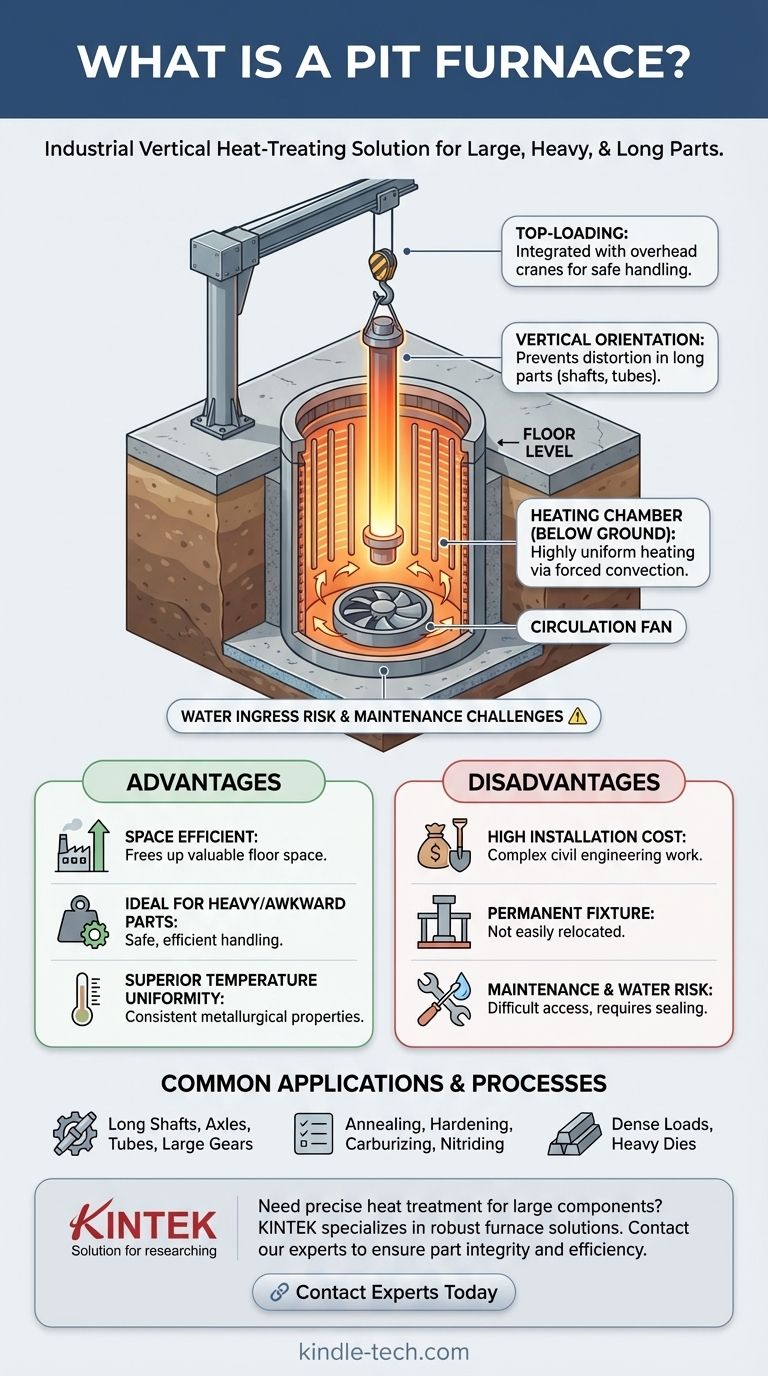

Ein Schachtofen ist ein industrieller Wärmebehandlungsofen, der vertikal in einer Grube unterhalb der Fabrikbodenebene installiert wird. Diese Bauweise wird speziell für die Bearbeitung von außergewöhnlich langen, großen oder schweren Teilen wie Wellen, Rohren oder dichten Lasten gewählt, die von oben mittels eines Laufkrans be- und entladen werden. Seine Hauptfunktion besteht darin, eine hochgleichmäßige Erwärmung auf platzsparende Weise für Werkstücke zu gewährleisten, die in einem herkömmlichen horizontalen Ofen schwer zu handhaben wären.

Die Kernentscheidung für die Verwendung eines Schachtofens wird durch die Geometrie und das Gewicht der zu behandelnden Teile bestimmt. Es ist eine strategische Wahl, um den vertikalen Raum zu nutzen, um Teileverformung zu verhindern, die Temperaturhomogenität zu verbessern und eine sichere Integration in Schwerlast-Materialtransportsysteme zu gewährleisten.

Die Kernkonstruktion und der Betrieb

Die einzigartige Konstruktion eines Schachtofens dient direkt seiner Funktion. Wenn man seine Schlüsselkomponenten versteht, erkennt man, warum er bei bestimmten Aufgaben herausragt.

Vertikales Laden und Ausrichtung

Das definierende Merkmal ist seine vertikale Ausrichtung mit Top-Loading (von oben beschickbar). Teile werden von oben in die Heizzkammer abgesenkt, typischerweise mit einem Kran.

Diese vertikale Positionierung ist entscheidend für lange, schlanke Komponenten wie Wellen, Achsen oder Gewehrläufe. Werden diese Teile horizontal erhitzt, können sie sich unter ihrem Eigengewicht bei hohen Temperaturen durchbiegen oder verziehen.

Heizkammer und Atmosphärenkontrolle

Der Hauptkörper des Ofens, die zylindrische Heizzkammer, befindet sich in der Grube. Sie wird typischerweise durch elektrische Heizelemente, die entlang der Innenwände angeordnet sind, oder durch gasbefeuerte Brenner beheizt.

Viele Schachtöfen sind so konzipiert, dass sie eine kontrollierte Atmosphäre verwalten können. Dies ermöglicht Prozesse wie Einsatzhärten, Nitrieren, Härten und Vergüten durch die Zufuhr spezifischer Gase (z. B. Stickstoff, endothermes Gas), um Oxidation zu verhindern oder die Oberfläche der Teile chemisch zu verändern.

Erzwungene Konvektion für Gleichmäßigkeit

Ein leistungsstarker Ventilator, der sich normalerweise im Ofendeckel oder am Boden befindet, ist für seinen Betrieb unerlässlich. Dieser Ventilator zirkuliert die interne Atmosphäre kräftig und stellt sicher, dass die Wärme gleichmäßig in der gesamten Kammer übertragen wird.

Diese erzwungene Konvektion gewährleistet eine ausgezeichnete Temperaturhomogenität, eine nicht verhandelbare Anforderung, um über eine große oder dicht gepackte Last hinweg konsistente metallurgische Eigenschaften zu erzielen.

Verständnis der Vorteile und Einschränkungen

Ein Schachtofen ist ein spezialisiertes Gerät und keine Einheitslösung. Seine Vorteile sind erheblich, aber sie gehen mit spezifischen Kompromissen einher.

Vorteil: Überlegene Platzeffizienz

Indem der Großteil des Ofens unterirdisch platziert wird, schaffen Schachtöfen wertvollen Platz auf der Fabrikfläche. Nur der Deckel und der Ladebereich befinden sich auf Arbeitshöhe, was eine aufgeräumtere und potenziell sicherere Umgebung schafft.

Vorteil: Ideal für große, unhandliche Teile

Die Top-Loading-Konstruktion eignet sich perfekt für die Integration mit Laufkränen, die in Anlagen, die schwere Materialien handhaben, Standard sind. Dies macht das Be- und Entladen massiver, mehr Tonnen schwerer Komponenten wesentlich sicherer und effizienter als bei einem horizontalen Ofen.

Nachteil: Hohe Installationskosten und Inflexibilität

Der Hauptnachteil sind die erheblichen Vorabkosten und die Komplexität der Installation. Dies erfordert umfangreiche Tiefbauarbeiten zum Ausheben einer Grube, zum Gießen eines Betonfundaments und zur Gewährleistung angemessener Entwässerungs- und Sicherheitsmaßnahmen.

Einmal installiert, ist ein Schachtofen eine feste Einrichtung. Er kann nicht einfach verschoben oder umgesiedelt werden, wenn sich die Fabrikaufteilung ändert, was eine langfristige Kapitalbindung darstellt.

Nachteil: Wartung und Wassereintritt

Die Wartung kann schwieriger sein. Der Zugang zu Heizelementen oder anderen Komponenten am Boden der Grube erfordert spezielle Verfahren und Sicherheitsvorkehrungen.

Darüber hinaus muss die Grube ordnungsgemäß abgedichtet und vor Grundwasser geschützt werden. Das Eindringen von Wasser kann katastrophale Schäden am Ofen verursachen und stellt in Gebieten mit hohem Grundwasserspiegel ein erhebliches Betriebsrisiko dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von Ihren betrieblichen Anforderungen und den Eigenschaften der Teile ab, die Sie bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung langer Wellen oder teile liegt, die anfällig für Verformungen sind: Ein Schachtofen ist oft die einzig praktikable Wahl, um die geometrische Integrität während der Wärmebehandlung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Handhabung extrem schwerer Gesenke, Zahnräder oder dichter Teilekörbe liegt: Die Top-Loading-Konstruktion des Schachtofens bietet einen sicheren und effizienten Materialflussprozess.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, geringeren Anfangskosten oder der Bearbeitung verschiedener, kleinerer Chargen liegt: Ein herkömmlicher horizontaler Kastenthermoofen oder ein Chargen-Quenchofen wären wahrscheinlich eine praktischere und wirtschaftlichere Lösung.

Letztendlich ist ein Schachtofen eine zweckgebundene Lösung, die eine unvergleichliche Leistung bietet, wenn das Werkstück einen vertikalen Ansatz mit hoher Gleichmäßigkeit erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Ausrichtung | Vertikal, von oben beschickbar |

| Hauptverwendung | Lange, schwere oder dichte Teile (z. B. Wellen, Gesenke) |

| Hauptvorteil | Verhindert Durchhängen/Verziehen des Teils; ausgezeichnete Temperaturhomogenität |

| Übliche Prozesse | Vergüten, Härten, Einsatzhärten, Nitrieren |

| Installation | Permanent, unterhalb des Fußbodenniveaus (Grube) |

| Materialtransport | Integration mit Laufkränen |

Müssen Sie große oder schwere Komponenten präzise wärmebehandeln?

KINTEK ist spezialisiert auf industrielle Laborgeräte, einschließlich robuster Ofenlösungen für anspruchsvolle Anwendungen. Unsere Expertise kann Ihnen helfen zu bestimmen, ob ein Schachtofen die richtige Wahl für Ihre großtechnischen Wärmebehandlungsanforderungen ist, um die Teileintegrität und Prozesseffizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihren Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung