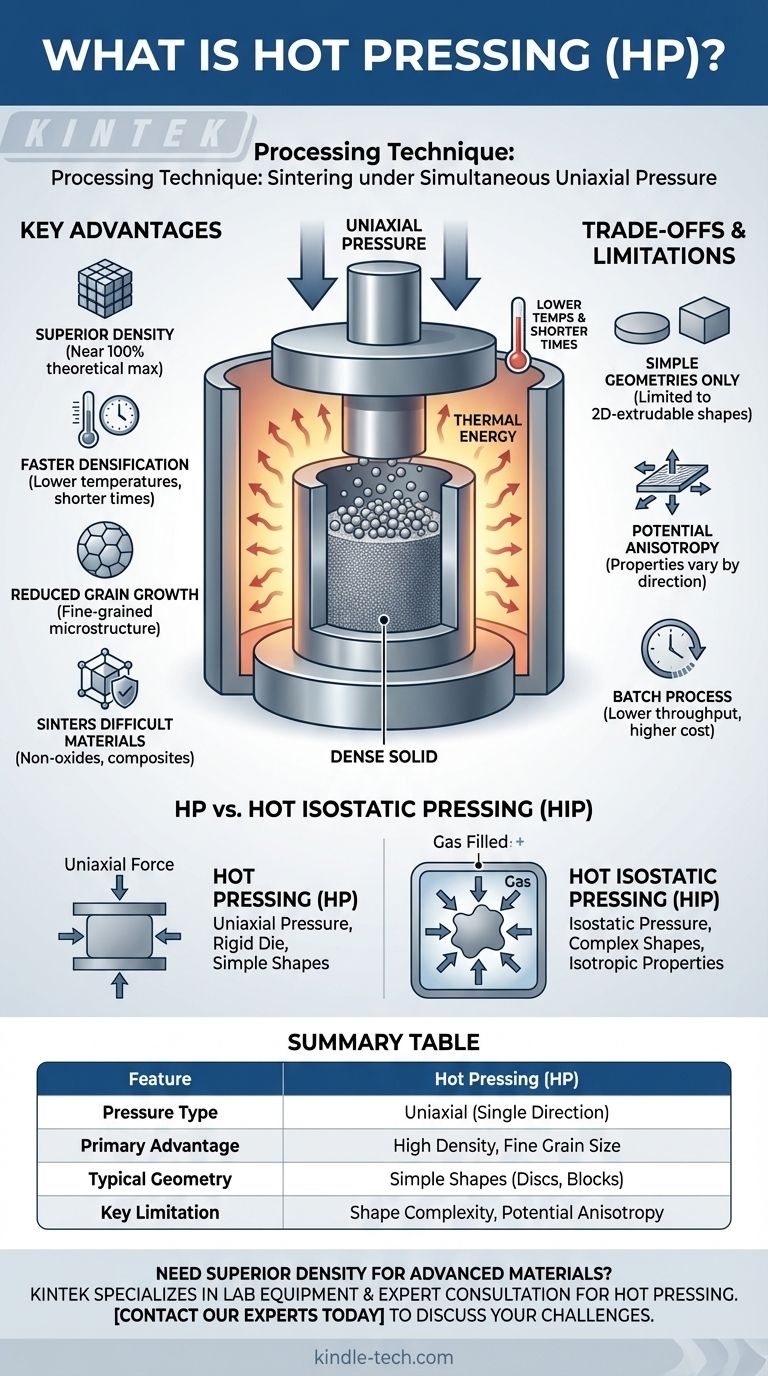

Die Verarbeitungstechnik, bei der das Sintern unter gleichzeitigem uniaxialem Druck durchgeführt wird, ist als Heißpressen (HP) bekannt. Es ist ein pulvermetallurgischer Prozess, der darauf abzielt, Pulver durch gleichzeitige Anwendung von Wärme und einer gerichteten Kraft zu einem dichten Festkörper zu konsolidieren, wodurch der Verdichtungsprozess im Vergleich zum drucklosen Sintern erheblich verbessert wird.

Heißpressen ist eine spezialisierte Konsolidierungsmethode, die verwendet wird, um nahezu volle Dichte und feinkörnige Mikrostrukturen in Hochleistungsmaterialien zu erreichen, die sonst schwer zu sintern wären. Es nutzt uniaxialen Druck, um die Verdichtung zu beschleunigen, dies geht jedoch mit grundlegenden Kompromissen bei der Bauteilgeometrie und potenziellen Eigenschaftsrichtungen einher.

Wie Heißpressen funktioniert

Das Kernprinzip: Wärme und Kraft

Beim Heißpressen wird ein Pulver in eine Gesenkform geladen, die typischerweise aus Graphit oder einem Keramikverbundwerkstoff besteht. Die gesamte Anordnung wird in einem Ofen erhitzt, während Stempel oder Dorne eine starke, kompressive Kraft entlang einer einzigen Achse (uniaxial) ausüben.

Diese Kombination aus thermischer Energie und mechanischem Druck ist das bestimmende Merkmal des Prozesses.

Beschleunigung der Verdichtung

Der angelegte Druck unterstützt den Sinterprozess dramatisch. Er erhöht die Kontaktspannung zwischen den Pulverpartikeln, was Materialtransportmechanismen wie Diffusion und plastisches Fließen fördert.

Dies ermöglicht eine vollständige Verdichtung bei deutlich niedrigeren Temperaturen und für kürzere Zeiten, als dies beim konventionellen, drucklosen Sintern erforderlich wäre.

Die Rolle der Gesenkform

Die starre Gesenkform ist unerlässlich, um das Pulver zu halten und die uniaxiale Kraft zu übertragen. Die endgültige Form des Bauteils wird vollständig durch die Form der Gesenkform bestimmt.

Da das konsolidierte Teil aus der Gesenkform ausgeworfen werden muss, ist das Heißpressen grundsätzlich auf die Herstellung einfacher Geometrien wie Scheiben, Blöcke und Zylinder beschränkt.

Wesentliche Vorteile gegenüber anderen Methoden

Überragende Dichte und Eigenschaften

Der Hauptvorteil des Heißpressens ist seine Fähigkeit, Materialien mit sehr hoher Dichte herzustellen, die oft 100 % des theoretischen Maximums des Materials erreichen.

Dieser Mangel an Porosität, kombiniert mit der feinen Korngröße, die durch die Verwendung niedrigerer Temperaturen erhalten bleibt, führt zu Materialien mit überlegenen mechanischen Eigenschaften, wie hoher Festigkeit, Härte und Bruchzähigkeit.

Sintern schwieriger Materialien

Heißpressen ist unverzichtbar für Materialien, die von Natur aus schwer zu verdichten sind. Dazu gehören viele nicht-oxidische Keramiken (wie Siliziumkarbid und Bornitrid), Verbundwerkstoffe und kovalent gebundene Materialien, die beim konventionellen Sintern eine schlechte Diffusion aufweisen.

Reduziertes Kornwachstum

Durch die Ermöglichung der Verdichtung bei niedrigeren Temperaturen hemmt das Heißpressen effektiv das Kornwachstum. Eine feinkörnige Mikrostruktur ist oft entscheidend für die Erzielung hoher Leistungen bei Strukturkeramiken und anderen fortschrittlichen Materialien.

Verständnis der Kompromisse und Einschränkungen

Form- und Größenbeschränkungen

Die bedeutendste Einschränkung des Heißpressens ist seine Unfähigkeit, komplexe Formen zu bilden. Der Prozess ist auf einfache, 2D-extrudierbare Geometrien beschränkt, die den Auswurf des Teils aus der Gesenkform ermöglichen.

Heißpressen vs. Heißisostatisches Pressen (HIP)

Es ist entscheidend, das Heißpressen (HP) nicht mit dem Heißisostatischen Pressen (HIP) zu verwechseln. Während HP uniaxialen Druck in einer starren Gesenkform verwendet, verwendet HIP isostatischen (gleichmäßigen, allseitigen) Gasdruck, um Teile zu konsolidieren.

HIP kann hochkomplexe, endkonturnahe Bauteile herstellen und führt zu vollständig isotropen Eigenschaften, ist aber oft ein komplexerer und teurerer Prozess.

Potenzial für Anisotropie

Da der Druck in einer einzigen Richtung ausgeübt wird, kann die resultierende Mikrostruktur texturiert oder ausgerichtet werden. Dies kann zu Anisotropie führen, bei der die Materialeigenschaften (z. B. Festigkeit, Wärmeleitfähigkeit) unterschiedlich sind, wenn sie parallel oder senkrecht zur Pressrichtung gemessen werden.

Prozesskosten und Durchsatz

Heißpressen ist ein Batch-Prozess mit relativ geringem Durchsatz im Vergleich zu industriellen Methoden wie Pressen und Sintern. Die Ausrüstung ist spezialisiert, und die Gesenkformen (insbesondere Graphit) haben eine begrenzte Lebensdauer, was die Gesamtkosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem Material, den gewünschten Eigenschaften und den Bauteilanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und feine Korngröße in einem schwer zu sinternden Material mit einfacher Form zu erreichen: Heißpressen ist eine ideale und leistungsstarke Wahl.

- Wenn Ihr Ziel darin besteht, ein dichtes, komplex geformtes Bauteil mit gleichmäßigen Eigenschaften in alle Richtungen herzustellen: Sie sollten das Heißisostatische Pressen (HIP) in Betracht ziehen.

- Wenn Sie einfache Metall- oder Keramikteile in Massenproduktion herstellen, bei denen die Kosten ein wichtiger Faktor sind und eine gewisse Porosität akzeptabel ist: Das konventionelle drucklose Sintern oder Pressen und Sintern bleibt der Industriestandard.

Durch das Verständnis des einzigartigen Zusammenspiels von uniaxialem Druck und Temperatur können Sie das Heißpressen effektiv nutzen, um fortschrittliche Materialien zu entwickeln, die sonst unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Merkmal | Heißpressen (HP) |

|---|---|

| Druckart | Uniaxial (Einzelrichtung) |

| Hauptvorteil | Hohe Dichte, feine Korngröße |

| Typische Geometrie | Einfache Formen (Scheiben, Blöcke) |

| Wesentliche Einschränkung | Formkomplexität, potenzielle Anisotropie |

Müssen Sie eine überragende Dichte und Leistung für Ihre fortschrittlichen Materialien erreichen?

KINTEK ist spezialisiert auf die Bereitstellung präziser Laborausrüstung und fachkundiger Beratung für Prozesse wie das Heißpressen. Egal, ob Sie neue Keramiken, Verbundwerkstoffe oder andere Hochleistungsmaterialien entwickeln, unsere Lösungen helfen Ihnen, Ihren Sinterprozess für maximale Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen materialwissenschaftlichen Herausforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Vorteile bietet Heißpress-Sinterausrüstung für NASICON? Erreichen von 100 % dichten Festelektrolytplatten

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen