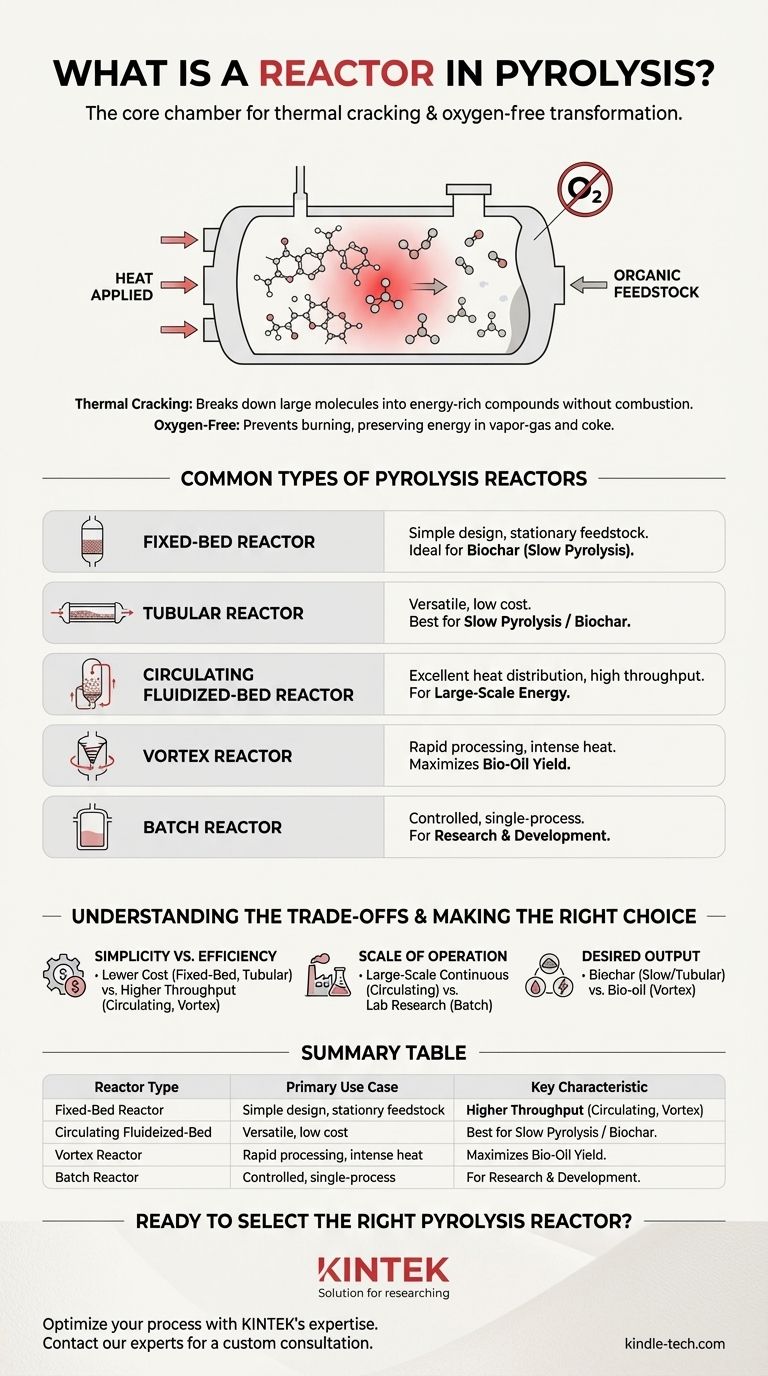

In einem Pyrolysesystem ist der Reaktor die Kernkammer, in der die grundlegende Umwandlung stattfindet. Es handelt sich um ein hochkontrolliertes, sauerstofffreies Gefäß, in dem organisches Ausgangsmaterial erhitzt wird. Dieser Prozess, bekannt als thermisches Cracken, zersetzt große, komplexe Moleküle in kleinere, energiereiche Verbindungen, ohne dass diese verbrennen.

Ein Pyrolyse-Reaktor ist nicht nur ein Behälter; er ist eine präzise konstruierte Umgebung, die darauf ausgelegt ist, Materialien mithilfe von Hitze zu dekonstruieren. Die spezifische Bauart des Reaktors ist der kritischste Faktor, der die Geschwindigkeit, Effizienz und die Endprodukte des gesamten Pyrolyseprozesses bestimmt.

Die Kernfunktion eines Pyrolyse-Reaktors

Im Wesentlichen steuert ein Pyrolyse-Reaktor eine chemische Reaktion unter spezifischen Bedingungen. Seine Konstruktion ist vollständig darauf ausgerichtet, diese Umwandlung für ein gewünschtes Ergebnis zu optimieren.

Das Prinzip des thermischen Crackens

Die Hauptaufgabe des Reaktors ist die Ermöglichung des thermischen Crackens. Wärmeenergie wird auf das Ausgangsmaterial übertragen, wodurch die langkettigen organischen Moleküle vibrieren und in kleinere, wertvollere Moleküle zerfallen.

Dies geschieht ohne Verbrennung, da der Reaktor abgedichtet ist, um Sauerstoff auszuschließen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das Verhindern des Eindringens von Sauerstoff in den Reaktor ist unerlässlich. In Anwesenheit von Sauerstoff würde das Ausgangsmaterial einfach verbrennen (verbrennen) und den größten Teil seiner Energie als Wärme und CO₂ freisetzen.

Durch den Ausschluss von Sauerstoff wird das Material gezwungen, sich zu zersetzen, wodurch die chemische Energie in neuen Produkten wie einer Dampf-Gas-Mischung und festem Koks (Pflanzenkohle) erhalten bleibt.

Gängige Arten von Pyrolyse-Reaktoren

Die Reaktor-Designs unterscheiden sich erheblich danach, wie sie das Ausgangsmaterial handhaben und Wärme übertragen. Die Wahl des Reaktors wirkt sich direkt auf die Prozesseffizienz und die Art der erzeugten Produkte aus.

Festbettreaktor

Dieser Reaktor hat ein einfaches Design, bei dem das Ausgangsmaterial auf einem stationären „Bett“ platziert wird. Die Wärme wird von außen zugeführt und diffundiert durch die Gefäßwände in das Material.

Er ist unkompliziert und erfordert keine komplexe Fluiddynamik, was ihn zu einer zuverlässigen Wahl für bestimmte Anwendungen macht.

Rohrreaktor

Ein Rohrreaktor wird wegen seines einfachen Aufbaus und seiner relativ geringen Betriebskosten geschätzt. Er ist sehr vielseitig und kann langsame, schnelle oder Flash-Pyrolyse durchführen.

Er eignet sich jedoch am besten für die langsame Pyrolyse, ein Prozess, der die Produktion von Pflanzenkohle maximiert. Er kann entweder nach dem Festbett- oder Wirbelschichtprinzip arbeiten.

Zirkulierender Wirbelschichtreaktor

Dieses fortschrittliche Design verwendet ein Fluidisierungsgas (wie Dampf oder Stickstoff), um das feste Ausgangsmaterial wie eine Flüssigkeit zu verhalten.

Erhitztes Material wird kontinuierlich im gesamten Reaktor zirkuliert, was eine ausgezeichnete Wärmeverteilung gewährleistet. Diese Technologie wird häufig für die großtechnische Erzeugung erneuerbarer Energien eingesetzt.

Wirbelreaktor

Auch bekannt als Gas-/Feststoff-Wirbelreaktor (GSVR), verwendet dieses Design ein rotierendes Bett, oft angetrieben durch ein Zentrifugalsystem, in einer Inertgasumgebung.

Die schnelle Bewegung erzeugt eine hervorragende Durchmischung und Wärmeübertragung, was ihn sehr effektiv bei der Umwandlung von Biomasse in Bioöl und Pflanzenkohle macht.

Batch-Reaktor

Ein Batch-Reaktor verarbeitet jeweils eine einzelne, feste Menge an Ausgangsmaterial. Er ist nicht für die kontinuierliche industrielle Produktion ausgelegt.

Stattdessen wird er hauptsächlich in Laboreinstellungen für Forschungszwecke verwendet, insbesondere zur Untersuchung der Energiebeständigkeit und der Eigenschaften pyrolytischer Reaktionen.

Die Abwägungen verstehen

Kein einzelnes Reaktor-Design ist universell überlegen. Die optimale Wahl hängt von einem Gleichgewicht zwischen Kosten, Effizienz, Ausgangsmaterial und gewünschtem Ergebnis ab.

Einfachheit vs. Effizienz

Einfachere Designs wie Festbett- und Rohrreaktoren haben niedrigere Bau- und Betriebskosten. Allerdings weisen sie oft eine weniger effiziente Wärmeübertragung auf als komplexere Systeme.

Umgekehrt bieten zirkulierende und Wirbelreaktoren eine überlegene Wärmeverteilung und einen höheren Durchsatz, sind aber mit erhöhter mechanischer Komplexität und Kosten verbunden.

Betriebsmaßstab

Der beabsichtigte Maßstab ist ein entscheidender Faktor. Ein Batch-Reaktor ist perfekt für Forschung und Entwicklung, aber für die industrielle Produktion unpraktisch.

Zirkulierende Wirbelschichtreaktoren hingegen sind speziell für die großtechnische, kontinuierliche Verarbeitung ausgelegt, die für die kommerzielle Stromerzeugung erforderlich ist.

Gewünschtes Ergebnis

Die Konstruktion des Reaktors beeinflusst direkt die Endprodukte. Ein langsamer Prozess in einem Rohrreaktor ist ideal, wenn das Ziel die Maximierung der festen Pflanzenkohle ist.

Wenn das Hauptziel flüssiges Bioöl ist, werden oft die schnelle Wärmeübertragung und die kurzen Verweilzeiten eines Wirbelreaktors bevorzugt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Reaktors erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Verarbeitung zur Pflanzenkohleproduktion liegt: Ein Rohr- oder Festbettreaktor bietet eine einfache, kostengünstige Lösung, die gut für die langsame Pyrolyse geeignet ist.

- Wenn Ihr Hauptaugenmerk auf großtechnischer, effizienter Energieerzeugung liegt: Ein zirkulierender Wirbelschichtreaktor liefert den hohen Durchsatz und die ausgezeichnete Wärmeübertragung, die für kommerzielle Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Bioölertrags aus Biomasse liegt: Ein Wirbelreaktor bietet die schnelle Verarbeitung und intensive Wärmeübertragung, die zur Bevorzugung der Produktion flüssiger Kraftstoffe erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Prozessanalyse liegt: Ein Batch-Reaktor bietet die kontrollierte, kleinmaßstäbliche Umgebung, die für detaillierte wissenschaftliche Untersuchungen unerlässlich ist.

Letztendlich ist das Verständnis des Reaktor-Designs der Schlüssel zur Steuerung des Pyrolyseprozesses und zur Erreichung Ihrer spezifischen Material- oder Energiezielen.

Zusammenfassungstabelle:

| Reaktortyp | Hauptanwendungsfall | Schlüsselmerkmal |

|---|---|---|

| Festbett | Langsame Pyrolyse / Pflanzenkohle | Einfaches, kostengünstiges Design |

| Rohr | Langsame Pyrolyse / Pflanzenkohle | Vielseitiger, zuverlässiger Betrieb |

| Zirkulierende Wirbelschicht | Großtechnische Energieerzeugung | Ausgezeichnete Wärmeverteilung, hoher Durchsatz |

| Wirbel | Maximierung der Bioöl-Ausbeute | Schnelle Verarbeitung, intensive Wärmeübertragung |

| Batch | Forschung & Entwicklung | Kontrollierte, kleinmaßstäbliche Umgebung |

Bereit, den richtigen Pyrolyse-Reaktor für Ihre spezifischen Ziele auszuwählen?

Die Wahl des Reaktors ist die wichtigste Entscheidung bei der Gestaltung eines effizienten Pyrolysesystems. Ob Ihr Fokus auf Pflanzenkohleproduktion, Bioölertrag oder großtechnischer Energieerzeugung liegt, die Expertise von KINTEK bei Labor- und Industrieanlagen kann Ihnen helfen, Ihren Prozess zu optimieren.

Wir bieten die Technologie und Verbrauchsmaterialien zur Unterstützung Ihrer Pyrolyse-F&E und Skalierung. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die richtige Lösung für Ihre Labor- oder Produktionsanforderungen zu finden.

Kostenlose individuelle Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Funktion erfüllen Prallbleche in einem Reaktionsbehälter? Steigerung der Effizienz beim Recycling von Photovoltaik-Rückenfolien

- Welche Rolle spielt ein Hochdruck-Hydrothermalautoklav bei der Synthese von MgAlCe-LDH? Kristallwachstum optimieren

- Welche Rolle spielt ein Hochtemperatur-Hochdruckreaktor bei Korrosionstests von Zircaloy-4? Simulation der nuklearen Sicherheit

- Wie profitiert die Celluloseumwandlung von einem Überkopf-Rührer in einem Hochdruckreaktor? Optimierung von Stofftransport & Ausbeute

- Welche Rolle spielt ein Hochdruck-Hydrothermalreaktor bei der HA-Synthese? Präzision meistern bei Knochenreparaturmaterialien

- Welche Rolle spielt ein Labor-Hochdruckreaktor bei der SCW-Hydrolyse? Steigerung der Biomasse-Umwandlungseffizienz

- Was ist der Zweck der Verwendung einer Hochtemperatur-Hochdruck-Dampfoxidationsapparatur für Zirkoniumdioxidbeschichtungen?

- Welche Rolle spielt ein Hochdruckreaktor bei der mechanischen Extraktion von Keratin aus Lederabfällen? Erklärt