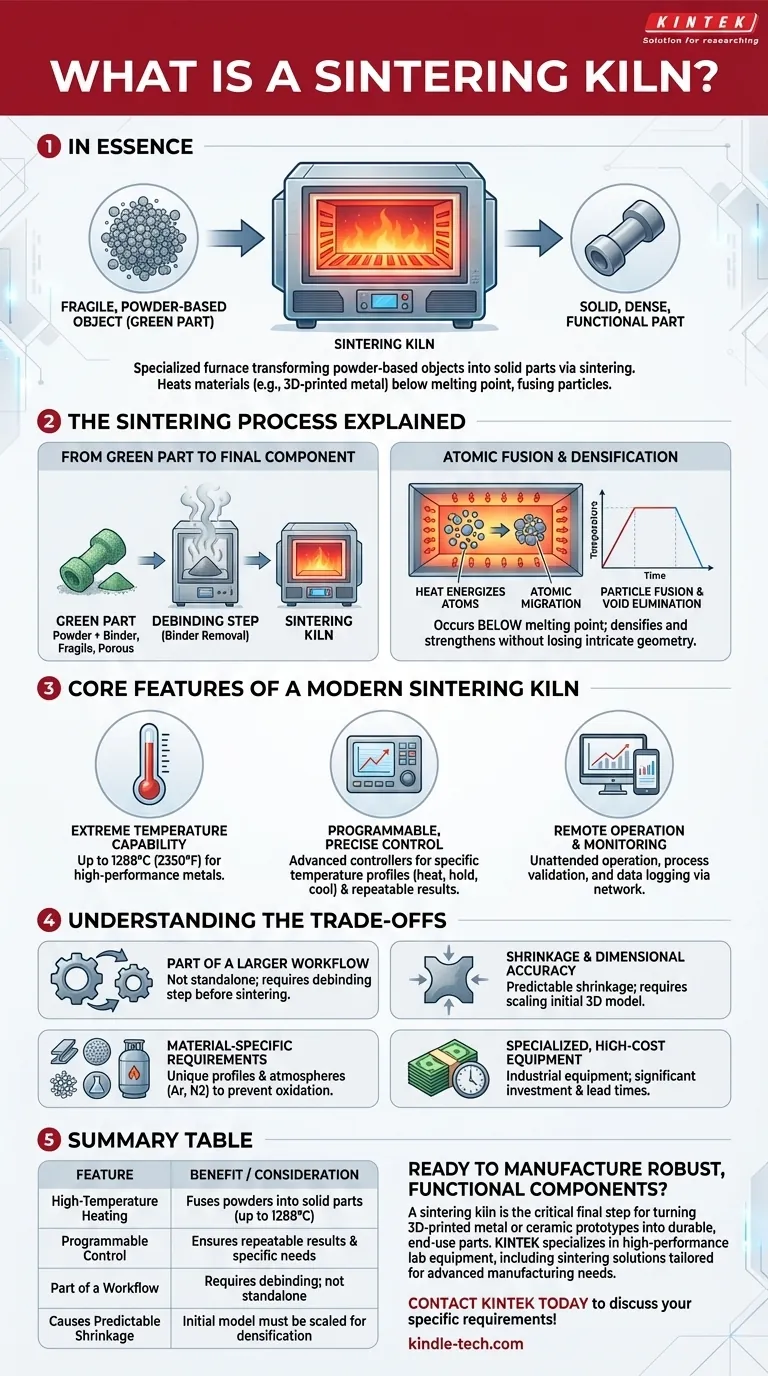

Im Wesentlichen ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der dazu dient, zerbrechliche, pulverbasierte Objekte in feste, dichte und funktionale Teile umzuwandeln. Dies geschieht durch einen Prozess namens Sintern, bei dem Materialien wie 3D-gedrucktes Metall oder Glas auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt werden. Diese intensive Hitze bewirkt, dass die einzelnen Partikel verschmelzen und eine starke, konsolidierte Endkomponente aus Materialien wie Edelstahl, Bronze und Kupfer entsteht.

Die Kernfunktion eines Sinterofens besteht darin, der kritische letzte Schritt in der pulverbasierten Fertigung zu sein, insbesondere beim Metalldrucken im 3D-Verfahren. Er wandelt ein empfindliches, unfertiges „Grünteil“ durch die Anwendung präziser thermischer Energie, ohne es zu schmelzen, in eine langlebige, funktionale Komponente um.

Die Rolle des Sinterns in der modernen Fertigung

Vom „Grünling“ zur fertigen Komponente

Viele fortschrittliche Fertigungsverfahren, insbesondere Binder Jetting oder Metalldruck im FDM-3D-Verfahren, erzeugen sogenannte „Grünlinge“ (Green Parts).

Dieses anfängliche Objekt ist eine Mischung aus Metallpulver, das durch ein temporäres Bindemittel zusammengehalten wird. Obwohl es die korrekte Form hat, ist es extrem zerbrechlich, porös und besitzt nicht die mechanischen Eigenschaften eines massiven Metallobjekts.

Der Sinterprozess erklärt

Der Sinterofen wendet einen präzisen, vorprogrammierten Heizzyklus auf den Grünling an (oft nach einem Entbinderschritt, um das Bindemittel zu entfernen).

Diese Hitze energetisiert die Atome in den Metallpartikeln, wodurch sie über die Grenzen benachbarter Partikel diffundieren. Diese atomare Wanderung verschweißt die Partikel effektiv miteinander, beseitigt die Hohlräume zwischen ihnen und verdichtet das gesamte Teil.

Entscheidend ist, dass dies unterhalb des Schmelzpunkts des Materials geschieht, wodurch die Komponente erstarren und sich festigen kann, ohne ihre komplexe Geometrie zu verlieren.

Kernmerkmale eines modernen Sinterofens

Extreme Temperaturfähigkeit

Um Hochleistungsmaterialien und -metalle zu verarbeiten, müssen diese Öfen sehr hohe Temperaturen erreichen. Beispielsweise ist eine Höchsttemperatur von 1288°C (2350°F) üblich für die Verarbeitung von Materialien wie Edelstahl und anderen Legierungen.

Programmierbare, präzise Steuerung

Für ein erfolgreiches Sintern ist eine exakte Kontrolle über die Heiz- und Abkühlzyklen erforderlich.

Moderne Öfen verwenden fortschrittliche Steuerungen, oft mit Touchscreens, um spezifische Temperaturprofile zu programmieren (wie schnell geheizt, wie lange gehalten, wie schnell gekühlt wird). Diese Präzision ist unerlässlich für reproduzierbare Ergebnisse und zur Erfüllung der spezifischen Anforderungen verschiedener Materialien.

Fernsteuerung und -überwachung

In professionellen oder industriellen Umgebungen ist die Möglichkeit, einen Sinterzyklus fernzusteuern, über einen Computer oder ein Telefon, ein wichtiges Merkmal.

Dies ermöglicht einen unbeaufsichtigten Betrieb, Prozessvalidierung und Datenprotokollierung, was für die Qualitätskontrolle und die betriebliche Effizienz von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Teil eines größeren Arbeitsablaufs

Ein Sinterofen ist keine eigenständige Lösung. Er ist ein Schritt in einem mehrstufigen Prozess, der mit dem 3D-Druck beginnt und fast immer eine separate „Entbinderungs“-Phase beinhaltet, um das Bindemittel zu entfernen, bevor das Sintern beginnen kann.

Schrumpfung und Maßhaltigkeit

Der Prozess der Beseitigung von Hohlräumen zwischen den Partikeln führt zwangsläufig zu einer Schrumpfung des Teils. Diese Schrumpfung ist vorhersagbar, muss jedoch in der anfänglichen Designphase berücksichtigt werden. Ingenieure müssen das ursprüngliche 3D-Modell hochskalieren, um sicherzustellen, dass das endgültige, gesinterte Teil die erforderlichen Maßtoleranzen erfüllt.

Materialspezifische Anforderungen

Es gibt keinen universellen „Sinter“-Knopf. Unterschiedliche Materialien erfordern einzigartige Temperaturprofile und in vielen Fällen kontrollierte Atmosphären (wie eine Argon- oder Stickstoffumgebung), um Oxidation bei hohen Temperaturen zu verhindern. Der Ofen muss in der Lage sein, diese spezifischen Prozessanforderungen zu erfüllen.

Spezialisierte, kostenintensive Ausrüstung

Dies sind keine handelsüblichen Geräte. Sinteröfen sind spezialisierte Industrieanlagen, die oft auf Bestellung mit erheblichen Lieferzeiten und Investitionskosten gebaut werden.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie einen Sinterofen benötigen, hängt vollständig von Ihren Fertigungszielen und den Materialien ab, die Sie verwenden möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung funktionaler Metallteile aus pulverbasiertem 3D-Druck liegt: Ein Sinterofen ist eine unverzichtbare, nicht verhandelbare Komponente Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf dem Prototyping mit Standardpolymeren oder Kunststoffen liegt (z. B. PLA, ABS, PETG): Diese Ausrüstung ist völlig unnötig, da diese Materialien keinem Sinter-Nachbearbeitungsprozess unterzogen werden.

- Wenn Sie fortschrittliche Materialien wie technische Keramiken oder spezielle Hochlegierungen untersuchen: Sie müssen überprüfen, ob die maximale Temperatur und die atmosphärischen Kontrollfähigkeiten des Ofens mit den strengen Anforderungen Ihrer gewählten Materialien übereinstimmen.

Letztendlich ist die Integration eines Sinterofens in Ihren Arbeitsablauf der Schritt, der die Lücke zwischen dem bloßen Drucken einer Form und der tatsächlichen Herstellung einer robusten, funktionalen Komponente schließt.

Zusammenfassungstabelle:

| Merkmal | Vorteil / Überlegung |

|---|---|

| Hochtemperaturerhitzung | Verschmilzt Metall-/Keramikpulver zu festen Teilen (z. B. bis zu 1288°C / 2350°F). |

| Programmierbare Steuerung | Gewährleistet reproduzierbare Ergebnisse und erfüllt spezifische Materialanforderungen. |

| Teil eines Arbeitsablaufs | Erfordert einen Entbinderschritt vor dem Sintern; keine eigenständige Lösung. |

| Verursacht vorhersehbare Schrumpfung | Das ursprüngliche 3D-Modell muss skaliert werden, um die Verdichtung zu berücksichtigen. |

Bereit, robuste, funktionale Komponenten herzustellen?

Ein Sinterofen ist der kritische letzte Schritt, um Ihre 3D-gedruckten Metall- oder Keramikprototypen in langlebige Endverbraucherteile zu verwandeln. KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sinterlösungen, die auf fortschrittliche Fertigungsanforderungen zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens, um eine präzise Temperaturkontrolle, reproduzierbare Ergebnisse und eine erfolgreiche Integration in Ihren Arbeitsablauf zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und das volle Potenzial Ihres pulverbasierten Fertigungsprozesses auszuschöpfen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall