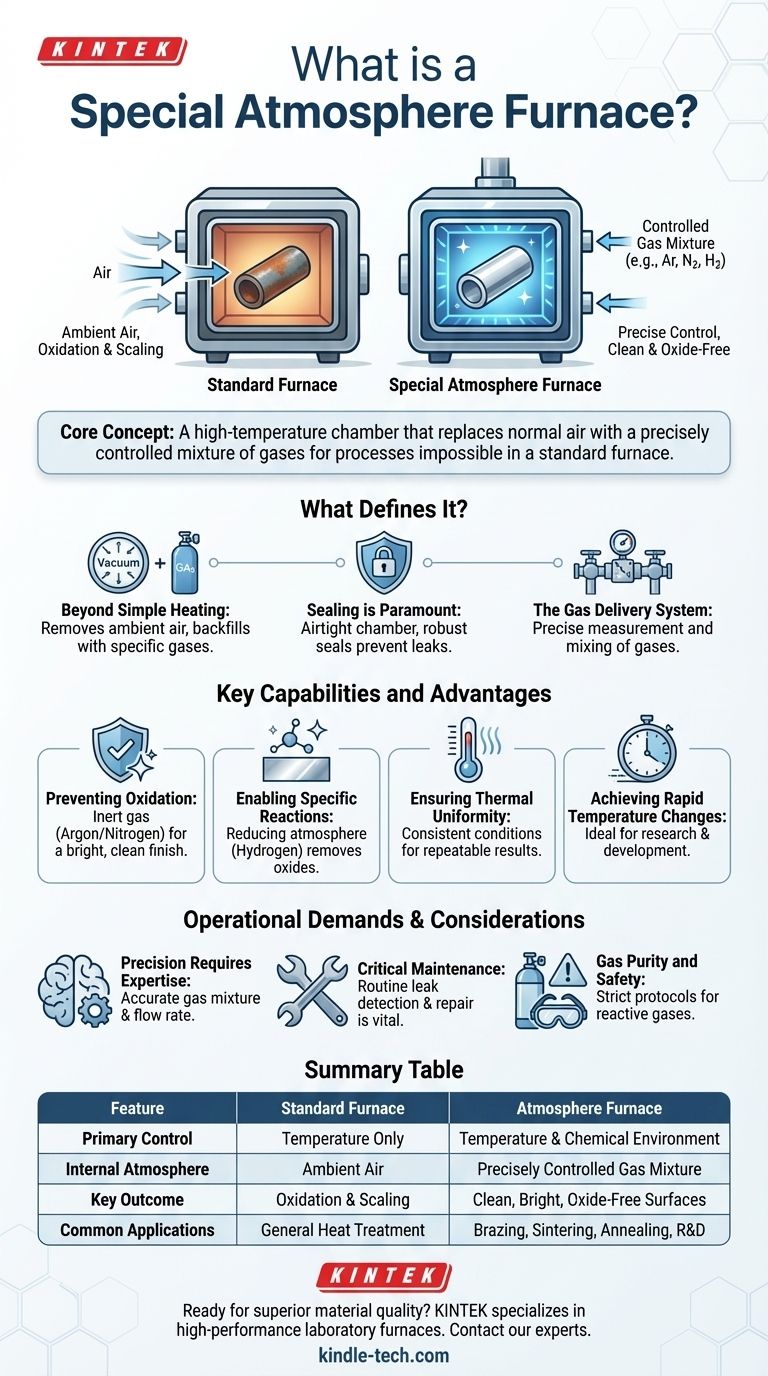

Im Wesentlichen ist ein Schutzgasofen eine Hochtemperaturkammer, die die normale Luft im Inneren durch eine präzise gesteuerte Gasmischung ersetzt. Diese technische Umgebung ist das entscheidende Merkmal des Ofens. Sie ermöglicht thermische Prozesse, die in einem Standardofen unmöglich wären, wie die Verhinderung von Oxidation oder die Ermöglichung spezifischer chemischer Reaktionen auf der Materialoberfläche.

Der grundlegende Unterschied zwischen einem Standardofen und einem Schutzgasofen ist die Kontrolle. Während ein Standardofen nur die Temperatur regelt, ermöglicht ein Schutzgasofen eine präzise Kontrolle sowohl der Temperatur als auch der chemischen Umgebung, wodurch unerwünschte Reaktionen verhindert und sauberere, qualitativ hochwertigere Ergebnisse erzielt werden.

Was definiert einen "Schutzgasofen"?

Ein Standardofen erhitzt ein Material in Anwesenheit von Umgebungsluft, die reich an Sauerstoff ist. Dies führt unweigerlich zu Oxidation und anderen Oberflächenverunreinigungen. Ein Schutzgasofen wurde speziell entwickelt, um diese Einschränkung zu überwinden.

Jenseits des einfachen Erhitzens

Die Kernfunktion besteht darin, eine spezifische chemische Umgebung für den Heizprozess zu schaffen. Dies wird erreicht, indem zunächst die Umgebungsluft entfernt – oft durch Erzeugen eines Vakuums – und dann die Kammer mit einem spezifischen Gas oder einer sorgfältig verwalteten Gasmischung wieder befüllt wird.

Abdichtung ist entscheidend

Um diese kontrollierte Umgebung aufrechtzuerhalten, muss die Ofenkammer vollständig luftdicht sein. Diese Öfen verfügen über robuste Dichtungen, oft unter Verwendung hochtemperaturbeständiger Materialien wie Silikagelringe an der Ofentür, um Lecks zu verhindern, die die interne Atmosphäre verunreinigen würden.

Das Gasversorgungssystem

Ein Schutzgasofen umfasst ein ausgeklügeltes Gasbehandlungssystem mit einem Ein- und Auslass. Dieses System ermöglicht die präzise Messung und Mischung von Gasen, was für den Erfolg des thermischen Prozesses und für das sichere Abführen der Gase nach der Behandlung unerlässlich ist.

Wichtige Fähigkeiten und Vorteile

Die Fähigkeit, die interne Atmosphäre zu kontrollieren, bietet mehrere deutliche Vorteile gegenüber herkömmlichen Heizmethoden und macht diese Öfen in der fortschrittlichen Fertigung und wissenschaftlichen Forschung unverzichtbar.

Verhinderung von Oxidation und Kontamination

Dies ist die häufigste Anwendung. Durch das Ersetzen von Sauerstoff durch ein Inertgas (wie Argon oder Stickstoff) verhindert der Ofen, dass das Material bei hohen Temperaturen mit Sauerstoff reagiert. Dies führt zu einer hellen, sauberen Oberfläche ohne Zunder oder Verfärbungen.

Ermöglichung spezifischer chemischer Reaktionen

Bestimmte Atmosphären sind nicht nur schützend, sondern auch reaktiv. Ein Ofen, der eine reduzierende Atmosphäre wie Wasserstoff verwendet, kann aktiv Oxide von der Materialoberfläche entfernen. Dies ist entscheidend für Prozesse wie Löten, Sintern und Glühen, bei denen die Oberflächenreinheit von entscheidender Bedeutung ist.

Gewährleistung thermischer Gleichmäßigkeit

Hochwertige Schutzgasöfen sind für eine außergewöhnlich gleichmäßige Temperaturverteilung ausgelegt. Dies stellt sicher, dass die gesamte Probe oder Arbeitslast genau den gleichen thermischen Bedingungen ausgesetzt ist, was zu konsistenten und reproduzierbaren Ergebnissen führt.

Erreichen schneller Temperaturänderungen

Viele Modelle sind für schnelle Heiz- und Kühlzyklen ausgelegt. Dieses Maß an Kontrolle über alle thermischen Prozessparameter ist ideal für die Materialwissenschaftsforschung und die Entwicklung neuer Fertigungstechniken.

Verständnis der betrieblichen Anforderungen

Obwohl leistungsstark, ist ein Schutzgasofen ein komplexeres Gerät als ein Standardofen und erfordert ein höheres Maß an Betriebsdisziplin.

Präzision erfordert Fachwissen

Die einfache Struktur des Ofens täuscht über die Komplexität seines Betriebs hinweg. Das Erreichen der richtigen Gasmischung, Durchflussrate und des richtigen Drucks erfordert ein klares Verständnis des Prozesses. Eine präzise Gasmessung ist keine Empfehlung – sie ist eine Voraussetzung für den Erfolg.

Die entscheidende Rolle der Wartung

Die Integrität der Atmosphäre hängt vollständig von der Integrität der Ofendichtungen ab. Routinemäßige vorbeugende Wartung, insbesondere eine gründliche Lecksuche und -reparatur, ist absolut entscheidend. Selbst ein kleines Leck kann den gesamten Prozess beeinträchtigen und Zeit und teure Materialien verschwenden.

Gasreinheit und Sicherheit

Die Wirksamkeit des Prozesses hängt direkt von der Reinheit der verwendeten Gase ab. Darüber hinaus erfordert der Umgang mit reaktiven oder brennbaren Gasen wie Wasserstoff erhebliche Sicherheitsprotokolle, die strikt eingehalten werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungsanlage hängt ausschließlich vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung liegt, bei der Oberflächenoxidation kein Problem darstellt: Ein Standard-, kostengünstiger Kammerofen ist wahrscheinlich ausreichend für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein empfindliches Material zu erhitzen, ohne dass es oxidiert oder sich verfärbt: Ein Schutzgasofen, der ein Inertgas wie Argon oder Stickstoff verwendet, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem aktiven Reinigen, Löten oder Sintern eines Materials liegt: Sie benötigen einen Ofen, der eine reaktive oder reduzierende Atmosphäre wie Wasserstoff verarbeiten kann.

Letztendlich bietet ein Schutzgasofen ein unvergleichliches Maß an Kontrolle und verwandelt den Heizprozess von einem Brute-Force-Werkzeug in ein präzises Instrument zur Materialumwandlung.

Zusammenfassungstabelle:

| Merkmal | Standardofen | Schutzgasofen |

|---|---|---|

| Primäre Steuerung | Nur Temperatur | Temperatur & Chemische Umgebung |

| Interne Atmosphäre | Umgebungsluft (Sauerstoffreich) | Präzise gesteuerte Gasmischung |

| Wichtigstes Ergebnis | Oxidation & Zunderbildung | Saubere, helle, oxidfreie Oberflächen |

| Häufige Anwendungen | Allgemeine Wärmebehandlung | Löten, Sintern, Glühen, Forschung & Entwicklung |

Bereit für oxidationsfreie Ergebnisse und überragende Materialqualität?

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien. Unsere Schutzgasöfen bieten die präzise Kontrolle, die Sie für das Löten, Sintern und die fortschrittliche Materialforschung benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die thermische Verarbeitung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung