Der Hauptvorteil des Sputterns gegenüber älteren thermischen Verdampfungsmethoden ist die überlegene Kontrolle über die Zusammensetzung der abgeschiedenen Schicht. Da das Sputtern ein physikalischer Prozess ist, der Atome mechanisch aus einem Ausgangsmaterial herausschlägt, kann er die Zusammensetzung komplexer Legierungen und Verbindungen originalgetreu auf ein Substrat übertragen. Ältere Methoden, die auf Erhitzen und Verdampfen beruhen, können die chemische Zusammensetzung des Materials während des Prozesses verändern.

Der Kernunterschied liegt in Physik gegenüber Chemie. Beim Sputtern wird der Impulstransfer zur Materialabscheidung genutzt, wodurch das ursprüngliche „Rezept“ erhalten bleibt. Bei der thermischen Verdampfung wird Wärme verwendet, die bestimmte Elemente schneller als andere verdampfen lässt und somit das Rezept der Endbeschichtung verändert.

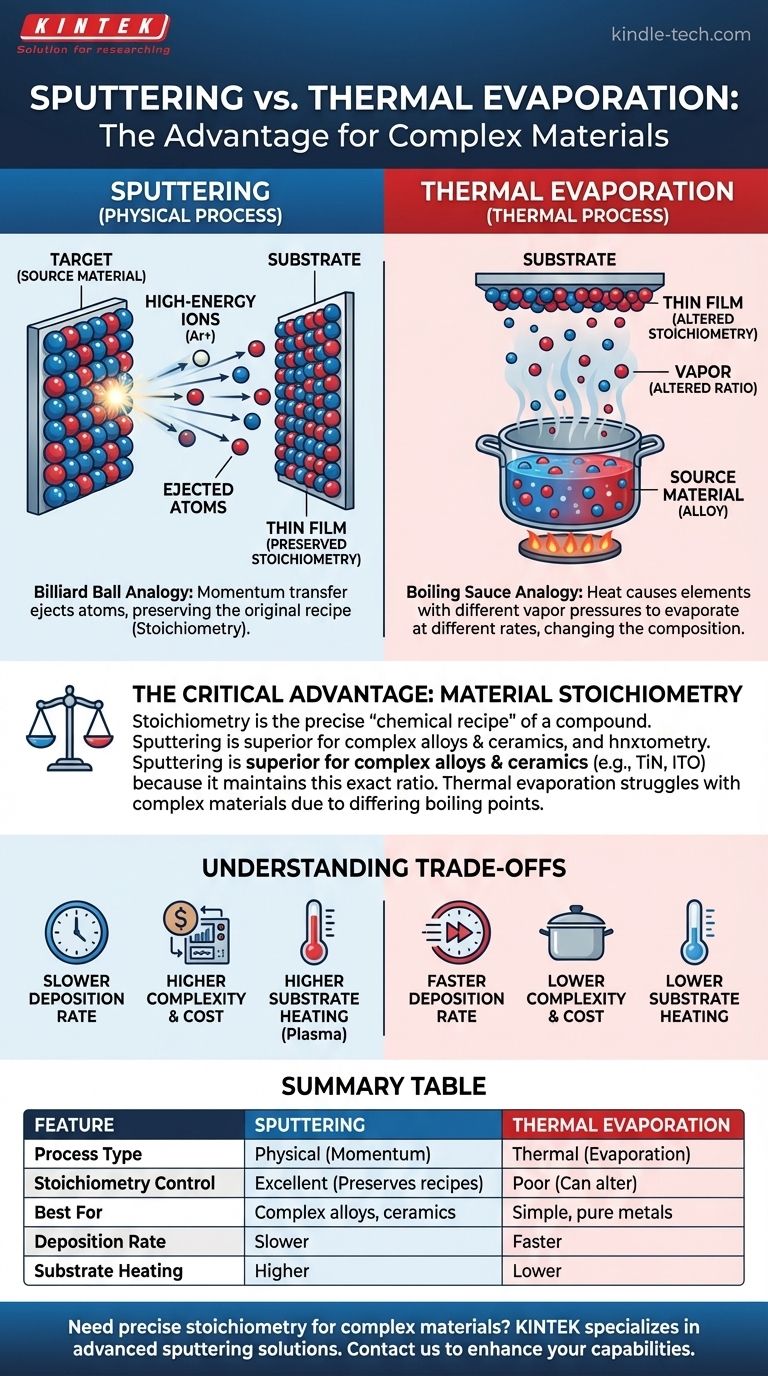

Der grundlegende Unterschied: Physikalisch vs. Thermisch

Um den Vorteil des Sputterns zu verstehen, müssen wir zunächst den grundlegenden Unterschied in der Funktionsweise im Vergleich zu einer klassischen Vakuumabscheidungstechnik wie der thermischen Verdampfung verstehen.

Wie Sputtern funktioniert: Eine Billardkugel-Analogie

Sputtern ist ein Prozess der physikalischen Gasphasenabscheidung (PVD). Stellen Sie sich das Ausgangsmaterial (genannt „Target“ oder „Sputter-Target“) als ein dicht gepacktes Rack Billardkugeln vor.

Hochenergetische Ionen, typischerweise eines Edelgases wie Argon, werden auf dieses Target geschossen. Diese Ionen wirken wie ein starker Spielball, der das Target trifft und seinen Impuls überträgt.

Diese Kollision schlägt Atome oder Moleküle des Targetmaterials physisch heraus und schleudert sie in die Vakuumkammer. Diese ausgestoßenen Atome wandern dann und lagern sich auf dem Substrat ab, wodurch eine dünne Schicht gebildet wird.

Wie thermische Verdampfung funktioniert: Das Kochen einer Sauce

Die thermische Verdampfung ist eine viel ältere Technik. Sie funktioniert, indem das Ausgangsmaterial in einem Vakuum erhitzt wird, bis es zu sieden beginnt und verdampft (oder sublimiert).

Stellen Sie es sich wie das Kochen einer komplexen Sauce auf dem Herd vor. Der Dampf aus der „Sauce“ steigt auf und kondensiert auf einer kühlen Oberfläche, die darüber gehalten wird – diese Oberfläche ist das Substrat.

Der Prozess beruht darauf, das Material durch Hitze von einem festen oder flüssigen in einen gasförmigen Zustand zu überführen, der dann als feste Schicht wieder kondensiert.

Der entscheidende Vorteil: Erhaltung der Materialstöchiometrie

Der physikalische Mechanismus des Sputterns verschafft ihm einen entscheidenden Vorteil bei der Arbeit mit komplexen Materialien. Dieser Vorteil wird als Erhaltung der Stöchiometrie bezeichnet.

Was ist Stöchiometrie?

Einfach ausgedrückt ist die Stöchiometrie das „chemische Rezept“ einer Verbindung oder Legierung. Es ist das genaue Verhältnis der verschiedenen Elemente innerhalb des Materials.

Für fortschrittliche Materialien wie Halbleiter, optische Beschichtungen oder Hartstoffschichten ist die Beibehaltung dieses genauen Rezepts entscheidend dafür, dass das Material die gewünschten Eigenschaften aufweist.

Warum Sputtern herausragend ist

Da beim Sputtern Atome durch Impulsübertragung physisch vom Target gelöst werden, werden die verschiedenen Elemente ungefähr im gleichen Verhältnis ausgestoßen, in dem sie im Ausgangsmaterial vorhanden sind.

Wenn Ihr Target eine komplexe Keramik wie Indiumzinnoxid (ITO) oder eine Hartlegierung wie Titannitrid (TiN) ist, stellt das Sputtern sicher, dass die auf Ihrem Substrat abgeschiedene Schicht dieselbe chemische Zusammensetzung aufweist.

Die Einschränkung der Verdampfung

Die thermische Verdampfung hat Schwierigkeiten mit komplexen Materialien, da verschiedene Elemente unterschiedliche Dampfdrücke haben (d. h. sie sieden bei unterschiedlichen Temperaturen oder Raten).

Wenn Sie eine Legierung erhitzen, verdampft das Element mit dem höheren Dampfdruck (niedrigerer Siedepunkt) leichter. Das bedeutet, dass der Dampf und damit die abgeschiedene Schicht reicher an diesem einen Element sein wird, was die Stöchiometrie und die Eigenschaften des Materials verändert.

Die Abwägungen verstehen

Sputtern ist nicht universell überlegen. Seine Vorteile bringen spezifische Kompromisse mit sich, die andere Methoden für bestimmte Anwendungen besser geeignet machen.

Abscheidungsrate

Sputtern ist oft ein langsamerer Prozess als die thermische Verdampfung. Für Anwendungen, bei denen schnell eine dicke Schicht eines einfachen, reinen Metalls benötigt wird, kann die Verdampfung weitaus effizienter sein.

Systemkomplexität und Kosten

Sputtersysteme sind komplexer. Sie erfordern Hochspannungsnetzteile, Magnetfelder (beim Magnetronsputtern) und präzise Gasflussteuerungssysteme. Dies macht sie in der Regel in der Anschaffung und im Betrieb teurer als einfache thermische Verdampfer.

Substraterhitzung

Die energiereiche Bombardierung durch Ionen und Plasma während des Sputterns kann eine erhebliche Wärmemenge auf das Substrat übertragen. Dies kann für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten problematisch sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode sollte von Ihrem Material und dem gewünschten Ergebnis der Endschicht bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder Keramik liegt (z. B. TiN, ITO): Sputtern ist die überlegene Wahl, um die präzise chemische Zusammensetzung des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung eines einfachen, reinen Metalls liegt (z. B. Aluminium, Gold): Die thermische Verdampfung ist oft schneller, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats liegt: Sie müssen die mögliche Plasmaerwärmung beim Sputtern sorgfältig abwägen und sollten möglicherweise Niedertemperaturvarianten oder alternative Methoden in Betracht ziehen.

Letztendlich ist das Verständnis des physikalischen Mechanismus hinter jeder Technik der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Thermische Verdampfung |

|---|---|---|

| Prozesstyp | Physikalisch (Impulsübertragung) | Thermisch (Verdampfung) |

| Stöchiometriekontrolle | Ausgezeichnet (Erhält komplexe Rezepte) | Schlecht (Kann die Zusammensetzung verändern) |

| Am besten geeignet für | Komplexe Legierungen, Keramiken (z. B. TiN, ITO) | Einfache, reine Metalle (z. B. Au, Al) |

| Abscheidungsrate | Langsamer | Schneller |

| Substraterhitzung | Höher (Plasma-Bombardierung) | Niedriger |

Müssen Sie komplexe Materialien mit präziser Stöchiometrie abscheiden? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Laborgeräte, die für eine zuverlässige, qualitativ hochwertige Dünnschichtabscheidung entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um Ihre spezifischen Forschungs- oder Produktionsziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen