Ein klassisches Beispiel für Magnetronsputtern ist die Anwendung einer entspiegelnden und kratzfesten Beschichtung auf Brillengläsern oder Smartphone-Displays. Bei diesem Verfahren wird ein Target aus einem Material wie Siliziumdioxid in einer Vakuumkammer mit Ionen beschossen. Das Magnetfeld konzentriert diesen Beschuss und schleudert effizient mikroskopisch kleine Partikel des Materials heraus, die sich dann als perfekt gleichmäßige, ultradünne Schicht auf der Oberfläche der Linse oder des Glases ablagern.

Magnetronsputtern ist nicht nur eine Methode zur Beschichtung einer Oberfläche; es ist ein hochkontrollierter und effizienter Ingenieurprozess. Es nutzt ein Magnetfeld, um das für die Abscheidung verwendete Plasma zu intensivieren, was zu schnelleren, dichteren und qualitativ hochwertigeren Dünnschichten bei niedrigeren Temperaturen führt als bei anderen Methoden.

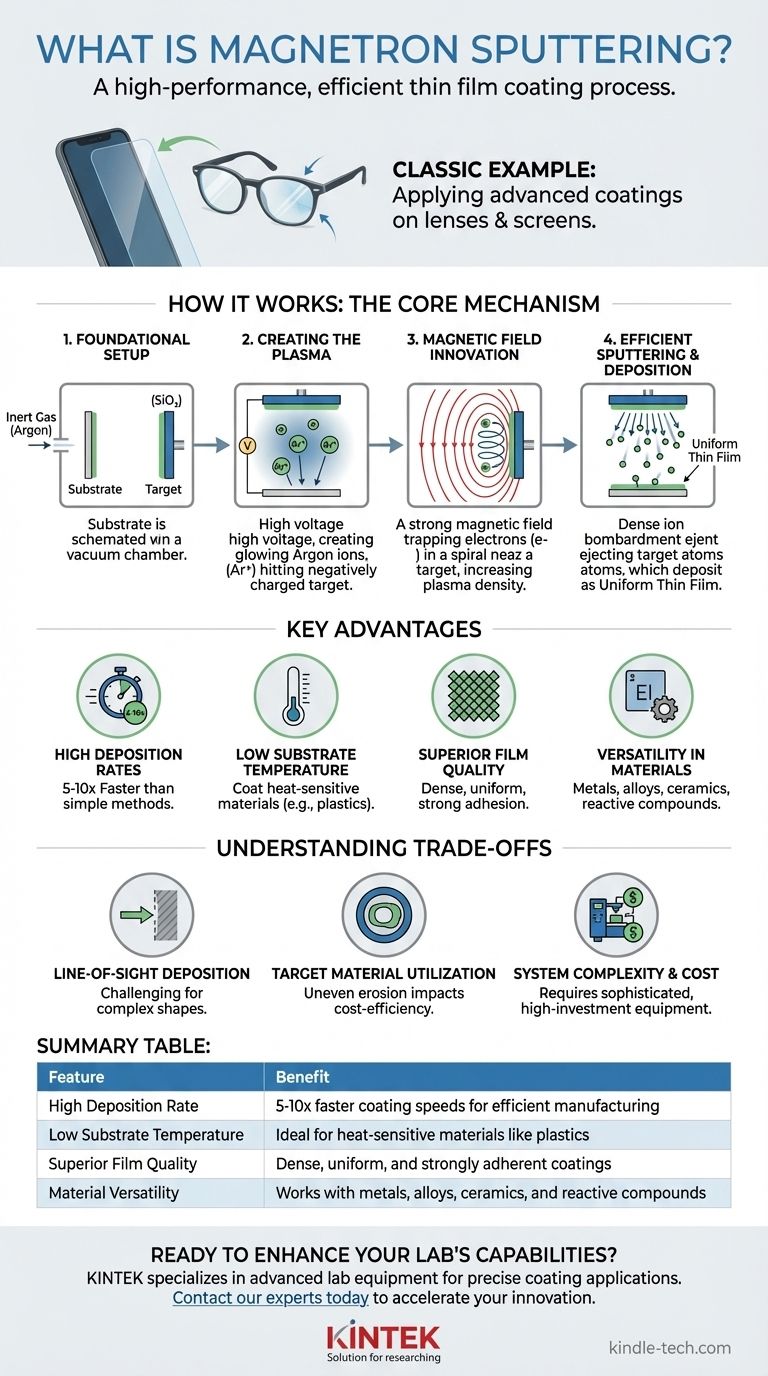

Wie Magnetronsputtern funktioniert

Um seinen Wert zu verstehen, ist es wichtig, den Kernmechanismus zu erfassen, der das Magnetronsputtern von anderen Abscheidungstechniken unterscheidet. Der Prozess löst elegant die Probleme der Geschwindigkeit und Effizienz früherer Methoden.

Die grundlegende Einrichtung

Der Prozess beginnt in einer Vakuumkammer, die das zu beschichtende Objekt (das Substrat) und einen Block des Beschichtungsmaterials (das Target) enthält. Eine kleine Menge eines Inertgases, typischerweise Argon, wird in die Kammer eingeleitet.

Erzeugung des Plasmas

Eine hohe Spannung wird an das Target angelegt, wodurch es zur negativen Elektrode (Kathode) wird. Dieses elektrische Feld ionisiert das Argongas, indem es Elektronen von den Argonatomen trennt und eine glühende, energetisierte Mischung aus Ionen und Elektronen erzeugt, die als Plasma bekannt ist. Die positiv geladenen Argonionen werden dann heftig in Richtung des negativ geladenen Targets beschleunigt.

Das Magnetfeld: Eine entscheidende Innovation

Dies ist der „Magnetron“-Teil. Ein starkes Magnetfeld wird parallel zur Oberfläche des Targets erzeugt. Dieses Feld wirkt wie eine magnetische Falle für die leichten Elektronen im Plasma und zwingt sie, einen spiralförmigen Weg nahe dem Target einzuschlagen, anstatt zu entweichen.

Das Ergebnis: Hoch effizientes Sputtern

Das Einfangen der Elektronen erhöht ihre Dichte nahe dem Target dramatisch. Diese dichte Elektronenwolke kollidiert mit viel mehr Argonatomen und ionisiert sie, wodurch ein wesentlich dichteres, intensiveres Plasma entsteht. Dies führt zu einer massiven Zunahme der Anzahl von Argonionen, die auf das Target einprasseln, was wiederum Targetatome mit einer viel höheren Rate herauslöst oder „sputtert“. Diese gesputterten Atome wandern und lagern sich als dünne Schicht auf dem Substrat ab.

Hauptvorteile des Prozesses

Die einzigartige Verwendung eines Magnetfeldes verleiht dem Magnetronsputtern mehrere deutliche Vorteile, die es zur bevorzugten Wahl für Hochleistungsbeschichtungen machen.

Hohe Abscheideraten

Durch die Erzeugung eines dichteren Plasmas erreicht das Magnetronsputtern Beschichtungsgeschwindigkeiten, die 5- bis 10-mal schneller sind als beim einfachen Diode-Sputtern. Dies macht es ideal für die industrielle Fertigung.

Niedrige Substrattemperatur

Der Prozess ist bemerkenswert effizient, was bedeutet, dass weniger Energie als Wärme an das Substrat abgegeben wird. Dies ermöglicht die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe und Polymere, ohne Schäden oder Verformungen zu verursachen.

Überlegene Filmqualität

Die energiereiche Ankunft der gesputterten Atome führt zu Filmen, die außergewöhnlich dicht, gleichmäßig und stark am Substrat haftend sind. Dies ist entscheidend für Schutz- und optische Beschichtungen, bei denen die Leistung von größter Bedeutung ist.

Vielseitigkeit der Materialien

Nahezu jedes Metall, jede Legierung oder Keramik kann zu einem Target verarbeitet und gesputtert werden. Darüber hinaus können durch das Einbringen reaktiver Gase wie Stickstoff oder Sauerstoff in die Kammer Verbundschichten wie Titannitrid (eine harte Beschichtung) oder Indiumzinnoxid (ein transparenter Leiter) erzeugt werden.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die praktischen Grenzen einer Technologie anzuerkennen.

Abscheidung in Sichtlinie

Sputtern ist ein physikalischer Prozess, der in Sichtlinie erfolgt. Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Objekten mit komplexen Formen, tiefen Gräben oder schattierten Bereichen zu erzielen.

Nutzung des Target-Materials

Das Magnetfeld, das die Elektronen einfängt, begrenzt auch den intensivsten Ionenbeschuss auf einen bestimmten Bereich des Targets, oft als „Rennstrecke“ bezeichnet. Dies führt zu einer ungleichmäßigen Erosion des Target-Materials, was bedeutet, dass ein erheblicher Teil möglicherweise ungenutzt bleibt, was sich auf die Kosteneffizienz auswirkt.

Systemkomplexität und Kosten

Magnetronsputter-Systeme erfordern hochentwickelte Vakuumkammern, Hochspannungsnetzteile und leistungsstarke Magnetanordnungen. Die anfänglichen Investitionskosten und die Wartung für solche Geräte können im Vergleich zu einfacheren Beschichtungsmethoden erheblich sein.

Wie man dieses Wissen anwendet

Das Verständnis dieser Prinzipien ermöglicht es Ihnen zu erkennen, wann Magnetronsputtern das richtige Werkzeug für die jeweilige Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung gleichmäßiger Beschichtungen liegt: Die hohe Abscheiderate und die ausgezeichnete Gleichmäßigkeit des Magnetronsputterns sind seine definierenden Vorteile.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Kunststoffe liegt: Der charakteristische Niedertemperaturbetrieb macht dies zu einer der wenigen praktikablen Hochleistungsbeschichtungsmethoden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter Schichten für anspruchsvolle Anwendungen liegt: Die durch den Sputterprozess ermöglichte Kontrolle und Qualität sind für Halbleiter, Optik und medizinische Geräte unerlässlich.

Letztendlich bietet das Magnetronsputtern eine leistungsstarke Lösung für die Herstellung von Hochleistungsdünnschichten, die für die Technologie, die wir täglich nutzen, von wesentlicher Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hohe Abscheiderate | 5-10x schnellere Beschichtungsgeschwindigkeiten für effiziente Fertigung |

| Niedrige Substrattemperatur | Ideal für wärmeempfindliche Materialien wie Kunststoffe |

| Überlegene Filmqualität | Dichte, gleichmäßige und stark haftende Beschichtungen |

| Materialvielfalt | Funktioniert mit Metallen, Legierungen, Keramiken und reaktiven Verbindungen |

Bereit, die Fähigkeiten Ihres Labors mit Hochleistungsdünnschichten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Ob Sie optische Beschichtungen, Schutzschichten oder elektronische Komponenten entwickeln, unsere Lösungen liefern die Gleichmäßigkeit und Qualität, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Magnetronsputter-Systeme Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen