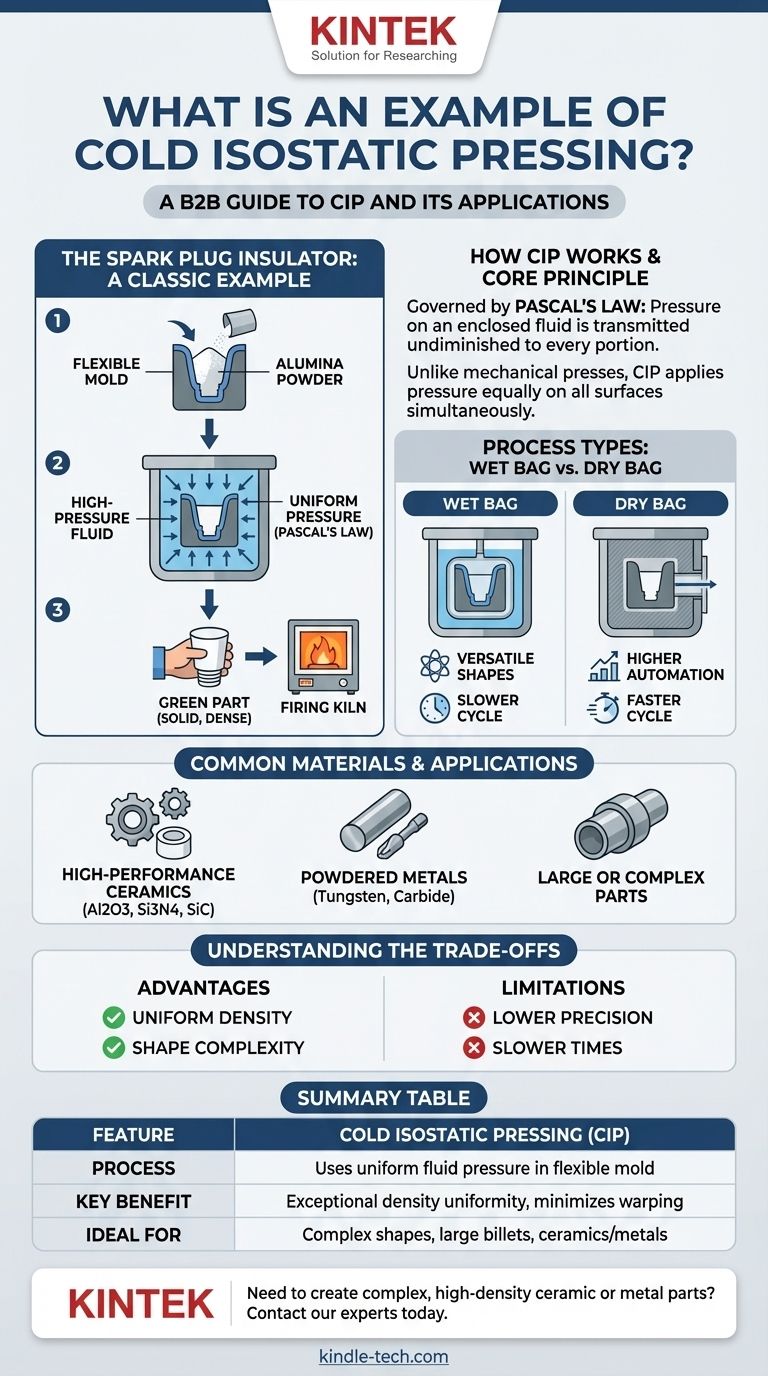

Ein klassisches Beispiel für kaltistatisches Pressen (CIP) ist die Herstellung des weißen Keramikisolators für eine Zündkerze. Bei diesem Verfahren wird feines Aluminiumoxidpulver in eine flexible Form gefüllt, die dann in eine Hochdruckflüssigkeit eingetaucht wird. Dieser gleichmäßige Druck verdichtet das Pulver zu einem dichten, festen „Grünteil“, das stabil genug ist, um gehandhabt zu werden, bevor es im Ofen endgültig gebrannt wird.

Kaltistatisches Pressen ist nicht nur eine Formgebungsmethode; es ist eine Pulververdichtungstechnik. Ihr Hauptzweck ist die Verwendung eines gleichmäßigen, flüssigkeitsbasierten Drucks, um Komponenten mit außergewöhnlich konsistenter Dichte herzustellen, was für die Leistung und Zuverlässigkeit von Teilen aus Keramik- oder Metallpulvern von entscheidender Bedeutung ist.

Wie kaltistatisches Pressen funktioniert

Kaltistatisches Pressen, auch als hydrostatisches Pressen bekannt, ist ein Verfahren zum Verdichten von Pulvern zu einer festen Masse vor der anschließenden Verarbeitung wie Sintern oder Bearbeitung. Es beruht auf einem fundamentalen physikalischen Prinzip, um seine einzigartigen Ergebnisse zu erzielen.

Das Kernprinzip: Das Pascalsche Gesetz

Der Prozess wird durch das Pascalsche Gesetz geregelt, das besagt, dass auf eine eingeschlossene Flüssigkeit ausgeübter Druck unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird.

Im Gegensatz zu einer herkömmlichen mechanischen Presse, die Kraft aus einer oder zwei Richtungen ausübt, umgibt CIP das Teil mit einer unter Druck stehenden Flüssigkeit. Dies gewährleistet, dass der Druck gleichzeitig und gleichmäßig auf alle Oberflächen ausgeübt wird.

Der „Nasssack“- vs. „Trockensack“-Prozess

Es gibt zwei Hauptmethoden zur Durchführung von CIP:

- Nasssack (Wet Bag): Die mit Pulver gefüllte, versiegelte, flexible Form wird direkt in die Druckflüssigkeit im Druckbehälter eingetaucht. Diese Methode ist sehr vielseitig für verschiedene Formen und Größen, aber aufgrund des manuellen Be- und Entladens typischerweise langsamer.

- Trockensack (Dry Bag): Die flexible Form ist in den Druckbehälter selbst integriert. Das Pulver wird in diese permanente Membran gegeben, und die Flüssigkeit übt Druck auf die Außenseite der Membran aus. Dieser Ansatz ermöglicht eine höhere Automatisierung und schnellere Zykluszeiten.

Warum es als „Gummipresse“ bezeichnet wird

Der Begriff „Gummipresse“ wird manchmal verwendet, weil der Prozess auf einer flexiblen, gummiartigen Form oder einem Beutel beruht. Diese Form trennt das Pulver von der Druckflüssigkeit und wandelt den hydrostatischen Druck in eine Verdichtungskraft auf das Pulver im Inneren um.

Häufige Materialien und Anwendungen

CIP wird gewählt, wenn eine gleichmäßige Dichte wichtiger ist als die anfängliche Maßhaltigkeit des gepressten Teils. Es ist besonders wirksam für Materialien, die mit anderen Methoden nur schwer zu verdichten sind.

Hochleistungskeramiken

Dies ist ein Hauptanwendungsgebiet für CIP. Pulver wie Aluminiumoxid (Al2O3), Siliziumnitrid (Si3N4) und Siliziumkarbid (SiC) werden verdichtet, um hochfeste Komponenten, Turboladerrotoren und Lagerkugeln herzustellen.

Pulvermetalle und Legierungen

CIP wird zur Herstellung massiver Barren aus Metallpulvern verwendet. Wolframstäbe, Hartmetallschneidwerkzeuge und hochlegierte Eisenbarren werden häufig mit CIP hergestellt. Manchmal ist es ein Zwischenschritt vor einem abschließenden Heißisostatischen Pressen (HIP).

Große oder komplexe Teile

Das Verfahren ist ideal für Teile, die zu groß sind oder eine zu komplexe Geometrie für das herkömmliche uniaxialen Gesenkwalzen aufweisen. Dazu gehören große Rohre, Blöcke und spezielle industrielle Werkzeugkomponenten.

Die Abwägungen verstehen

Kein Herstellungsprozess ist für jedes Szenario perfekt. Die Wahl von CIP erfordert das Verständnis seiner spezifischen Vorteile und Einschränkungen.

Vorteil: Gleichmäßige Dichte

Dies ist der wichtigste Nutzen. Durch den Wegfall der Wandreibung, die beim uniaxialen Pressen auftritt, erzeugt CIP Teile mit praktisch keiner Dichtevariation. Diese Gleichmäßigkeit minimiert Verzug und Rissbildung während der abschließenden Sinterphase (Brennen).

Vorteil: Formkomplexität

Da der Druck hydrostatisch ist, kann er komplexe konkave und konvexe Formen effektiv verdichten und Teile herstellen, die in einem starren Gesenk nicht herstellbar wären.

Einschränkung: Geringere Maßhaltigkeit

Die durch CIP hergestellten „Grünteile“ weisen nicht die engen Toleranzen von Teilen auf, die in einem präzisionsgefertigten Gesenk hergestellt wurden. Die endgültige Form wird oft durch die Bearbeitung des Teils nach dem Pressen oder, häufiger, nach dem Sintern erreicht.

Einschränkung: Langsamere Zykluszeiten

Im Vergleich zur hohen Geschwindigkeit der automatisierten Gesenkverdichtung ist CIP – insbesondere die Nasssack-Methode – ein eher chargenorientierter und langsamerer Prozess, was es für die sehr volumenstarke Herstellung einfacher Teile weniger geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Pulververdichtungsmethode hängt vollständig vom Material, der Komplexität des Teils und Ihren Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler, gleichmäßiger Dichte in einem komplexen Keramikkörper liegt: CIP ist die ideale Methode zur Herstellung eines konsistenten „Grünteils“, um die Festigkeit zu gewährleisten und ein Versagen während des Sinterprozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer Komponenten aus Pulvermetall liegt: CIP bietet eine praktische Möglichkeit, große, dichte Barren zu formen, die mit herkömmlicher Gesenkverdichtung nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-, Volumenproduktion einfacher Formen liegt: Eine herkömmliche uniaxial Presse ist wahrscheinlich eine kostengünstigere und schnellere Lösung.

Letztendlich ermöglicht Ihnen das Verständnis von CIP die Auswahl der richtigen Pulververdichtungstechnik, um die Integrität und Leistung Ihres Endbauteils zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Kaltistatisches Pressen (CIP) |

|---|---|

| Prozess | Verwendet gleichmäßigen Flüssigkeitsdruck, um Pulver in einer flexiblen Form zu verdichten |

| Hauptvorteil | Außergewöhnliche Dichtegleichmäßigkeit, minimiert Verzug/Rissbildung |

| Häufige Materialien | Aluminiumoxid, Siliziumnitrid, Pulvermetalle (Wolfram, Karbid) |

| Ideal für | Komplexe Formen, große Barren, Hochleistungskeramiken |

| Einschränkung | Geringere anfängliche Maßhaltigkeit im Vergleich zum Gesenkwalzen |

Müssen Sie komplexe, hochdichte Keramik- oder Metallteile mit gleichmäßiger Konsistenz herstellen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für Pulververdichtungstechniken wie das kaltisostatische Pressen. Ob Sie Zündkerzenisolatoren, Turboladerrotoren oder spezielle Werkzeuge entwickeln – unser Fachwissen stellt sicher, dass Sie die Materialintegrität und Leistung erreichen, die Ihre Anwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Herstellungsprozess optimieren und zuverlässige Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei der C-PSC-Laminierung? Steigern Sie die Solareffizienz ohne Hitze

- Was ist der Kalt-CIP-Prozess? Erzielen Sie eine gleichmäßige Dichte in komplexen Pulverteilen

- Was ist die spezifische Funktion einer Kaltisostatischen Presse im Sinterprozess von LiFePO4? Maximierung der Batteriedichte

- Warum wird eine Kalt-Isostatische Presse (CIP) für LLZTBO benötigt? Erhöhung der Dichte und strukturellen Integrität

- Was ist der Unterschied zwischen heißisostatischem Pressen und kaltisostatischem Pressen? Ein Leitfaden zu Formen vs. Verdichten

- Was sind die zwei Arten von Pressen? CIP vs. HIP für die Herstellung fortschrittlicher Materialien

- Was ist das isostatische Pressverfahren? Erreichen Sie gleichmäßige Dichte und überlegene Materialleistung

- Was ist das Pressverfahren in der Keramik? Ein Leitfaden zur Formgebung dichter, hochleistungsfähiger Teile