Im Wesentlichen ist Kohlefilz ein weiches, flexibles und hochwirksames Isoliermaterial, das entwickelt wurde, um extremen Temperaturen in kontrollierten Umgebungen standzuhalten. Im Gegensatz zu herkömmlichen Isolierungen ist es für den Einsatz in Vakuum- oder Inertgasatmosphären konzipiert, wo es Hitze bis zu 3000 °C (5432 °F) widerstehen kann.

Das entscheidende Konzept ist, dass Kohlefilz kein Allzweckisolator ist. Es ist ein spezialisiertes feuerfestes Material, dessen bemerkenswerte Hitzebeständigkeit nur in Abwesenheit von Sauerstoff erreicht wird, was es für High-Tech-Anwendungen wie Vakuumöfen unverzichtbar macht.

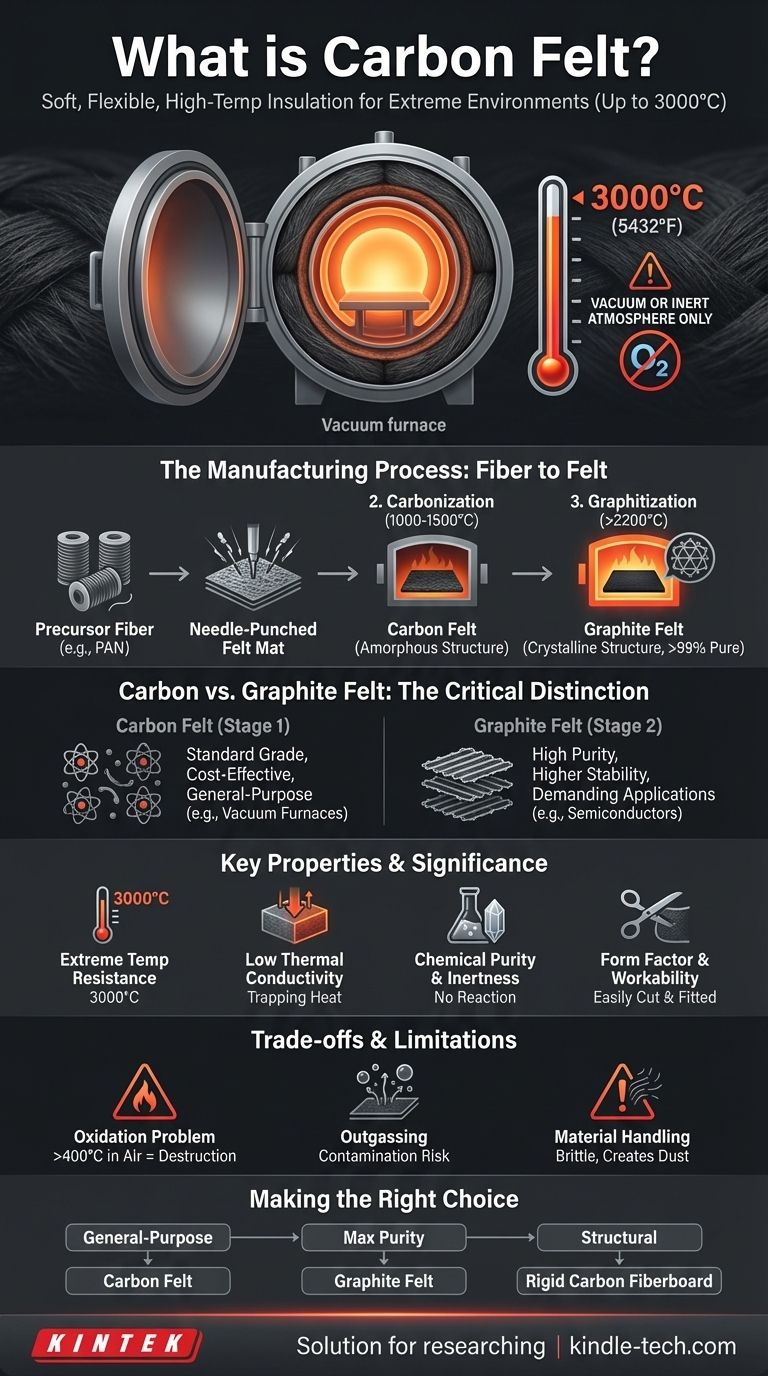

Der Herstellungsprozess: Von der Faser zum Filz

Herstellung des Basismaterials

Der Weg beginnt mit einem Ausgangsmaterial, typischerweise einer Kunstfaser wie Polyacrylnitril (PAN) oder Rayon. Dieses Basismaterial wird zunächst durch einen Nadelstanzprozess zu einer Vliesfilzmatte verarbeitet.

Dieser anfängliche Filz besitzt keine besonderen thermischen Eigenschaften. Die Transformation findet in den nächsten, Hochtemperaturstufen statt.

Der Karbonisierungsschritt

Der Filz wird in einer inerten Atmosphäre auf eine Temperatur von etwa 1000-1500 °C erhitzt. Dieser Prozess, Karbonisierung genannt, verbrennt fast alle nicht-kohlenstoffhaltigen Elemente und hinterlässt ein Material, das aus amorphen Kohlenstofffasern besteht.

Das Ergebnis dieser ersten Stufe ist Kohlefilz.

Der entscheidende Unterschied: Kohle- vs. Graphitfilz

Obwohl oft austauschbar verwendet, stellen Kohle- und Graphitfilz zwei unterschiedliche Materialgüten mit verschiedenen Eigenschaften und Anwendungen dar. Der Unterschied liegt in einem zusätzlichen Verarbeitungsschritt.

Stufe 1: Kohlefilz

Dies ist die Standardqualität, die nach der anfänglichen Karbonisierung hergestellt wird. Es ist ein ausgezeichneter Isolator, aber weniger rein und hat eine ungeordnetere atomare Struktur.

Es dient als kostengünstiges Arbeitspferd für viele allgemeine Hochtemperatur-Vakuum- oder Inertgasanwendungen.

Stufe 2: Graphitfilz

Um Graphitfilz herzustellen, durchläuft Kohlefilz eine zweite, viel höhere Temperaturbehandlung, die oft 2200 °C überschreitet. Dieser Prozess, Graphitierung genannt, ordnet die amorphen Kohlenstoffatome zu einer geordneteren, kristallinen Graphitstruktur neu an.

Dies führt zu einem Material, das zu mehr als 99 % aus reinem Kohlenstoff besteht. Graphitfilz bietet eine höhere thermische Stabilität und ist die bevorzugte Wahl für die anspruchsvollsten Anwendungen, bei denen Reinheit von größter Bedeutung ist.

Schlüsseleigenschaften und ihre Bedeutung

Extreme Temperaturbeständigkeit

Dies ist die definierende Eigenschaft des Materials. Seine Fähigkeit, bei Temperaturen stabil zu bleiben, die die meisten Metalle schmelzen oder verdampfen würden, macht es für die fortschrittliche Fertigung unerlässlich.

Denken Sie daran, dass diese Eigenschaft vollständig von ihrer Umgebung abhängt. Sie erfordert ein Vakuum oder eine Schutzatmosphäre aus Inertgas wie Argon.

Geringe Wärmeleitfähigkeit

Kohle- und Graphitfilze sind ausgezeichnete Isolatoren, da ihre faserige Struktur "toten Raum" einschließt, was die Wärmeübertragung dramatisch verlangsamt.

Diese Eigenschaft ermöglicht es einem Vakuumofen, im Inneren Tausende von Grad zu erreichen, während er außen relativ kühl bleibt, wodurch die Ausrüstung geschützt und die Prozesseffizienz gewährleistet wird.

Chemische Reinheit und Inertheit

Da es fast ausschließlich aus Kohlenstoff besteht, ist das Material chemisch inert und reagiert nicht mit den meisten Prozessmaterialien. Dies ist entscheidend in Industrien wie der Halbleiterfertigung oder dem Kristallwachstum, wo selbst geringfügige Verunreinigungen ein Produkt ruinieren können.

Formfaktor und Verarbeitbarkeit

Im Gegensatz zu starren Keramikisolierungen ist Kohlefilz weich und flexibel. Er lässt sich leicht mit einem Messer schneiden und um komplexe Komponenten anpassen, wodurch eine vollständige und effiziente Isolierungsabdeckung gewährleistet wird.

Abwägungen und Einschränkungen verstehen

Das Oxidationsproblem

Die wichtigste Einschränkung von Kohlefilz ist seine Anfälligkeit für Oxidation. In Anwesenheit von Sauerstoff verbrennt er bei Temperaturen über etwa 400 °C (752 °F) schnell.

Deshalb ist seine Verwendung streng auf Vakuum- oder Inertgasumgebungen beschränkt. Jedes Luftleck in einem Hochtemperaturofen kann zur vollständigen Zerstörung des Isolationspakets führen.

Ausgasung und Reinheit

Minderwertige Kohlefilze können Restbindemittel oder Verunreinigungen enthalten, die bei hohen Temperaturen zu Gas werden – ein Phänomen, das als Ausgasung bezeichnet wird. Dies kann die Vakuumumgebung und das Produkt selbst kontaminieren.

Für Anwendungen, die extreme Reinheit erfordern, ist ein vorgebrannter, hochreiner Graphitfilz erforderlich, um dieses Risiko zu minimieren.

Materialhandhabung

Obwohl weich, können die Fasern spröde sein. Dies bedeutet, dass das Material Kohlenstaub abgeben kann und eine sorgfältige Handhabung erfordert, um seine strukturelle Integrität zu erhalten und die Entstehung von Partikeln in der Luft zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Ofenisolierung liegt: Standard-PAN-basierter Kohlefilz bietet das effektivste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Prozessstabilität liegt: Hochreiner, vorgebrannter Graphitfilz ist die richtige Wahl, um Kontamination und Ausgasung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität oder bearbeiteten Komponenten liegt: Ziehen Sie starre Kohlefaserplatten in Betracht, eine verdichtete Version von Filz, die ähnliche thermische Eigenschaften in einer festen, bearbeitbaren Form bietet.

Indem Sie seine Eigenschaften und, noch wichtiger, seine Umgebungsbeschränkungen verstehen, können Sie Kohlefilz nutzen, um eine stabile thermische Kontrolle in den anspruchsvollsten Industrieumgebungen zu erreichen.

Zusammenfassungstabelle:

| Eigenschaft | Kohlefilz | Graphitfilz |

|---|---|---|

| Max. Temperatur | Bis zu 3000 °C (in Inertgas/Vakuum) | Bis zu 3000 °C (in Inertgas/Vakuum) |

| Oxidationsgrenze | ~400 °C (an Luft) | ~400 °C (an Luft) |

| Reinheit | Standardqualität | >99 % reiner Kohlenstoff |

| Hauptanwendung | Allgemeine Ofenisolierung | Hochreine Prozesse (z. B. Halbleiter) |

| Formfaktor | Weich, flexibel, leicht zu schneiden | Weich, flexibel, leicht zu schneiden |

Benötigen Sie eine zuverlässige Hochtemperaturisolierung für Ihr Labor oder Ihren Industrieofen?

KINTEK ist spezialisiert auf hochwertige Kohle- und Graphitfilzlösungen, die auf Vakuum- und Inertgas-Anwendungen zugeschnitten sind. Unsere Materialien gewährleisten präzise thermische Kontrolle, chemische Inertheit und Prozessstabilität für Ihre anspruchsvollsten Wärmebehandlungsprozesse.

➤ Kontaktieren Sie noch heute unsere Experten, um die ideale Isolierungslösung für Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Bombenförmige Sonde für den Stahlproduktionsprozess

Andere fragen auch

- Welche Eigenschaften hat Graphit bei hohen Temperaturen? Entdecken Sie seine Stärke und Stabilität bei extremer Hitze

- Was ist die Temperaturgrenze von Graphit? Erschließen Sie extreme Hitzebeständigkeit in Ihrem Labor

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären

- Ist der Schmelzpunkt von Graphit hoch oder niedrig? Entdecken Sie seine extreme thermische Beständigkeit