Im Wesentlichen ist das Keramiksintern ein Hochleistungsfertigungsprozess, der intensive Hitze und Druck nutzt, um feine Mineralpulver zu einer unglaublich dichten und dauerhaften festen Masse zu verdichten. Dies wird erreicht, ohne das Material zu schmelzen; stattdessen verschmelzen die einzelnen Partikel auf atomarer Ebene miteinander, was die endgültigen Eigenschaften des Materials radikal verbessert.

Sintern ist nicht nur das Trocknen oder Backen eines Materials; es ist ein grundlegender Transformationsprozess. Es konstruiert ein neues Material aus einer Ansammlung von Partikeln und schafft ein Endprodukt mit einer Festigkeit und Widerstandsfähigkeit, die seine Bestandteile weit übertrifft.

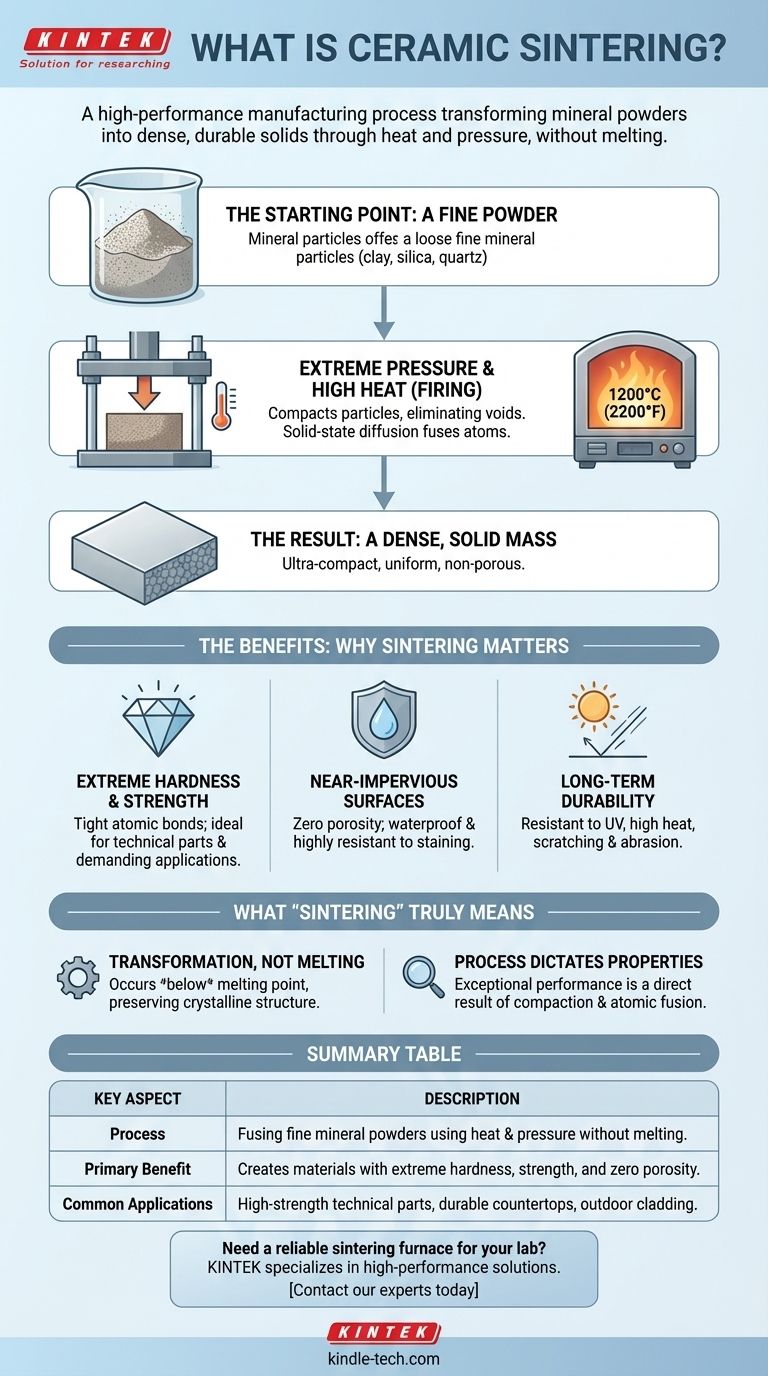

Wie Sintern Rohmaterialien transformiert

Die Magie des Sinterns liegt in seiner Fähigkeit, separate Partikel dazu zu zwingen, sich zu einer einzigen, kohärenten Einheit zu verbinden. Dies geschieht durch eine sorgfältig kontrollierte Anwendung von extremer Kraft und thermischer Energie.

Der Ausgangspunkt: Ein feines Pulver

Der Prozess beginnt mit natürlichen Materialien wie Ton, Feldspat, Siliziumdioxid und Quarz. Diese Rohmineralien werden zu einem feinen, gleichmäßigen Pulver gemahlen, das als Grundlage für das neue Material dient.

Die Rolle von extremem Druck

Dieses Pulver wird dann immensem Druck ausgesetzt, der manchmal als das Gewicht des Eiffelturms übersteigend beschrieben wird. Dieser Schritt bringt die einzelnen Partikel in engen Kontakt und eliminiert den größten Teil der Luft und Hohlräume zwischen ihnen.

Die Funktion hoher Hitze

Als Nächstes wird das verdichtete Material in einem Ofen bei Temperaturen gebrannt, die oft 1200 °C (2200 °F) erreichen. Diese intensive Hitze liefert die Energie für Atome auf den Oberflächen benachbarter Partikel, um zu diffundieren und sich miteinander zu verbinden, ein Prozess, der als Festkörperdiffusion bekannt ist.

Das Ergebnis: Eine dichte, feste Masse

Das Endprodukt ist eine nicht-poröse, ultrakompakte Platte. Die Zwischenräume zwischen den ursprünglichen Partikeln wurden eliminiert, was zu einem Material mit außergewöhnlicher Dichte und einer gleichmäßigen inneren Struktur führt.

Die Vorteile: Warum Sintern wichtig ist

Sintern wird eingesetzt, weil es ein Leistungsniveau freisetzt, das auf andere Weise nicht zu erreichen ist. Die Eigenschaften einer gesinterten Keramik sind ein direktes Ergebnis ihrer ultradichten, verschmolzenen Struktur.

Entfesselung extremer Härte und Festigkeit

Die während des Sinterns entstehenden engen atomaren Bindungen führen zu außergewöhnlicher Härte und Festigkeit. Bei technischen Keramiken wie Zirkonoxid induziert der Prozess sogar eine Veränderung seiner Kristallstruktur, wodurch es in einen extrem harten und dichten Zustand überführt wird, der für anspruchsvolle industrielle Anwendungen verwendet wird.

Schaffung nahezu undurchlässiger Oberflächen

Da eine gesinterte Keramik praktisch keine Porosität aufweist, ist sie sehr widerstandsfähig gegenüber äußeren Einflüssen. Dies macht sie wasserdicht und außergewöhnlich fleckenbeständig, da es keine Poren gibt, in die Flüssigkeiten eindringen könnten.

Gewährleistung langfristiger Haltbarkeit

Diese dichte Struktur bietet auch eine überragende Beständigkeit gegen Kratzer, Abrieb und hohe Hitze. Gesinterte Oberflächen verblassen nicht durch UV-Strahlen, wodurch sie sowohl für stark frequentierte Innenbereiche als auch für anspruchsvolle Außenanwendungen geeignet sind.

Was "Sintern" wirklich bedeutet

Das Verständnis der Nuancen des Prozesses ist entscheidend, um das Endprodukt wertzuschätzen. Der Begriff impliziert eine spezifische und kontrollierte Herstellungsmethode.

Es ist eine Transformation, nicht nur Schmelzen

Ein entscheidender Unterschied ist, dass Sintern unterhalb des Schmelzpunktes des Materials stattfindet. Die Partikel verschmelzen, während sie in einem festen Zustand bleiben, was eine starke kristalline Struktur bewahrt. Dies unterscheidet sich grundlegend vom Schmelzen und Gießen, das beim Abkühlen eine andere innere Struktur erzeugt.

Der Prozess bestimmt die Eigenschaften

Begriffe wie "ultrakompakte Oberfläche" sind nicht nur Marketing; sie sind direkte Beschreibungen des Ergebnisses. Die außergewöhnliche Leistung von gesintertem Stein ist eine direkte Folge der Verdichtung und atomaren Verschmelzung, die den Sinterprozess definieren.

Es ist eine Hochleistungsmethode

Während viele Keramiken in einem Ofen gebrannt werden, stellt Sintern einen fortschrittlicheren und intensiveren Prozess dar. Es wird speziell dann eingesetzt, wenn das Ziel darin besteht, ein Material mit der höchstmöglichen Dichte, Härte und Haltbarkeit zu erzeugen.

Wie man dieses Wissen anwendet

Das Verständnis des Sinterns hilft Ihnen, fundierte Entscheidungen bei der Materialauswahl für ein Projekt zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit für eine Arbeitsplatte oder einen Bodenbelag liegt: Eine gesinterte Keramik bietet eine unübertroffene Beständigkeit gegen Kratzer, Flecken und Hitze im Vergleich zu vielen Natursteinen oder anderen technischen Oberflächen.

- Wenn Ihr Hauptaugenmerk auf einer Außenanwendung liegt: Die inhärente UV-Stabilität und Witterungsbeständigkeit einer gesinterten Oberfläche machen sie zu einer überlegenen Wahl für Verkleidungen oder Außenküchen.

- Wenn Ihr Hauptaugenmerk auf der Spezifikation eines hochfesten technischen Teils liegt: Die Erkenntnis, dass eine Keramik "gesintert" ist, bestätigt, dass sie einen Prozess durchlaufen hat, der darauf ausgelegt ist, Dichte und mechanische Festigkeit zu maximieren.

Letztendlich ist Sintern der technische Prozess, der einfache Pulver in Materialien mit außergewöhnlicher Leistung verwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Verschmelzen feiner Mineralpulver mittels Hitze und Druck ohne Schmelzen. |

| Hauptnutzen | Erzeugt Materialien mit extremer Härte, Festigkeit und keiner Porosität. |

| Häufige Anwendungen | Hochfeste technische Teile, langlebige Arbeitsplatten, Außenverkleidungen. |

Benötigen Sie einen zuverlässigen Sinterofen für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sinteröfen, die für präzise Temperaturregelung und gleichmäßige Erwärmung ausgelegt sind. Egal, ob Sie fortschrittliche Keramiken entwickeln oder langlebige Komponenten herstellen, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Zweck von Siliziumkarbid? Ein Material für extreme Hitze, Verschleiß & Elektronik

- Was ist die Funktion einer Keramikauskleidung in einer Reaktionskammer? Verbesserung der Datengenauigkeit bei Dampfoxidationsprüfungen

- Sind Keramiken langlebig? Entschlüsselung ihrer Festigkeit und Sprödigkeit für Ihre Anwendung

- Wie lautet ein anderer Name für Dental-Keramik? Entdecken Sie die Porzellan- & modernen Materialoptionen

- Warum ist Siliziumkarbid so wichtig? Entfesseln Sie überlegene Leistung unter extremen Bedingungen

- Was ist die Brenntemperatur von Aluminiumoxid? Den Bereich von 1300°C bis 1700°C für optimale Ergebnisse meistern

- Welche Rolle spielt Polyurethanschaum als opferfähige Schablone? Erstellen Sie fortschrittliche poröse MgO-Keramiken

- Was ist der Hauptzweck der Verwendung von Zirkonoxidbeschichtungen bei der W-Cu-Infiltration? Sicherstellung dichter, hohlraumfreier Verbundwerkstoffe