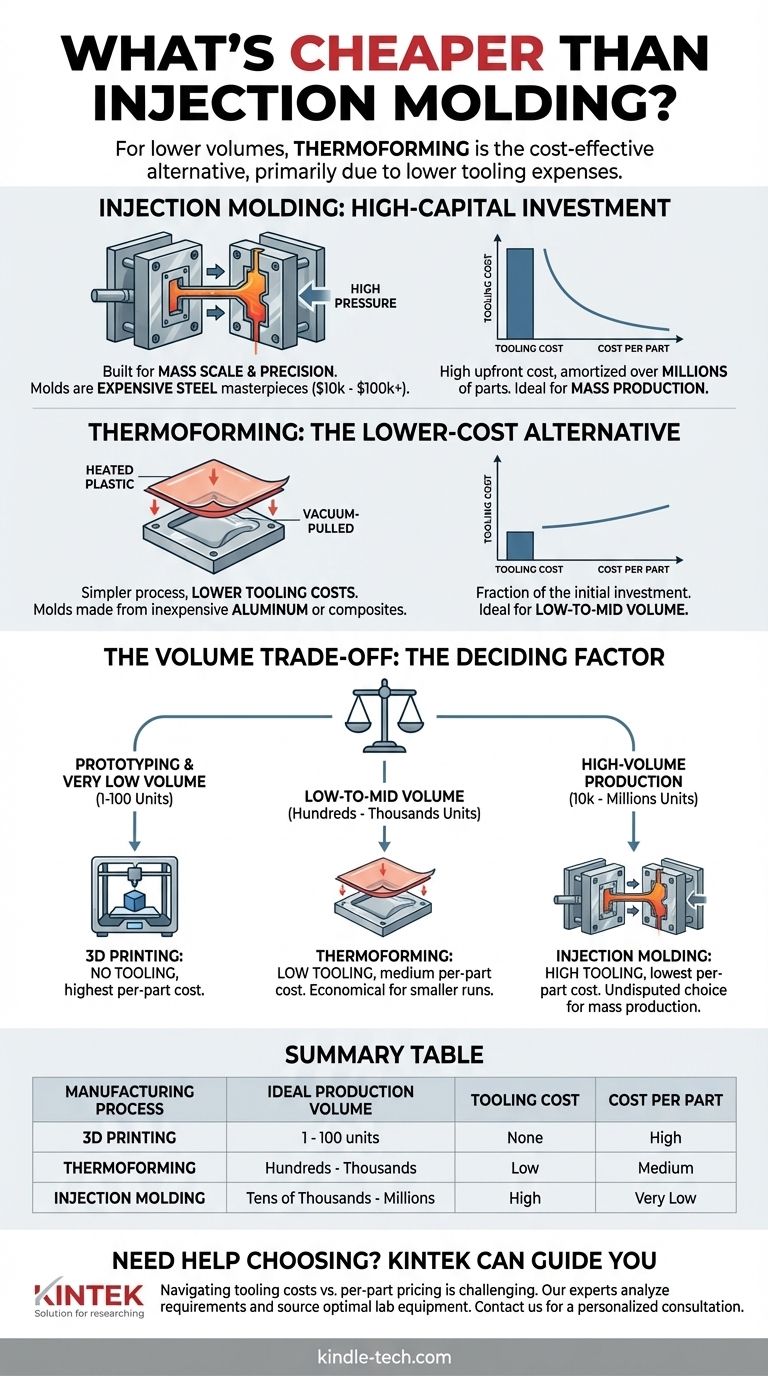

Für Projekte mit geringeren Produktionsmengen ist die gängigste und kostengünstigste Alternative zum Spritzguss das Thermoformen. Der Hauptgrund für diesen Kostenunterschied liegt nicht im Kunststoffmaterial selbst, sondern in den massiven Vorabkosten der Formen oder „Werkzeuge“, die für den Spritzguss erforderlich sind. Das Thermoformen verwendet viel einfachere, kostengünstigere Formen, wodurch es für kleinere Produktionsläufe wesentlich zugänglicher ist.

Die zentrale Entscheidung zwischen Spritzguss und seinen Alternativen ist eine Volumenberechnung. Während der Spritzguss die höchsten Anfangskosten hat, liefert er den niedrigsten Preis pro Teil bei großen Stückzahlen. Günstigere Alternativen haben niedrigere Einstiegskosten, aber einen höheren Preis pro Teil, was sie ideal für kleinere Mengen macht.

Warum Spritzguss eine kapitalintensive Investition ist

Um die Alternativen zu verstehen, müssen wir zunächst verstehen, warum Spritzguss so erhebliche Vorabkosten verursacht. Der gesamte Prozess ist auf massive Skalierung und Präzision ausgelegt.

Die Kosten hochpräziser Formen

Spritzguss funktioniert, indem geschmolzener Kunststoff unter immensem Druck in eine Stahlform gepresst wird.

Diese Formen müssen aus gehärtetem Stahl gefertigt sein, um Tausenden von Tonnen Klemmdruck und wiederholten Wärmezyklen standzuhalten, ohne sich zu verschlechtern. Dies erfordert teure Materialien, spezialisierte Maschinen und erhebliche Design- und Validierungszeiten, oft zu Kosten von Zehntausenden bis Hunderttausenden von Dollar.

Der Break-Even-Punkt

Diese hohen Werkzeugkosten sind eine Investition, die über die Gesamtanzahl der produzierten Teile amortisiert bzw. verteilt wird.

Wenn eine Form 50.000 US-Dollar kostet, sind diese Kosten für die Herstellung von 1.000 Teilen (50 US-Dollar pro Teil allein für die Werkzeuge) unerschwinglich. Bei einer Million Teilen sinken die Werkzeugkosten jedoch auf nur 5 Cent pro Teil, was den Prozess in großem Maßstab unglaublich wirtschaftlich macht.

Die kostengünstigere Alternative: Thermoformen

Thermoformen ist ein grundlegend einfacherer Prozess, der die hohen Drücke und Komplexitäten des Spritzgusses vermeidet, was zu dramatischen Einsparungen bei den Werkzeugen führt.

Wie Thermoformen funktioniert

Beim Thermoformen wird eine Kunststoffplatte erhitzt, bis sie biegsam wird. Sie wird dann über oder in eine einseitige Form gespannt und auf ihre endgültige Form abgekühlt. Oft wird Luftdruck oder ein Vakuum verwendet, um die Platte für bessere Details fest an die Form zu ziehen.

Der Werkzeugvorteil

Da der Prozess keine extremen Drücke beinhaltet, müssen die Formen nicht aus gehärtetem Stahl gefertigt werden.

Formen für das Thermoformen werden oft aus preisgünstigem Aluminium oder sogar Verbundwerkstoffen gefertigt. Dies reduziert die Kosten und die Lieferzeit drastisch, wodurch die Anfangsinvestition einen Bruchteil dessen ausmacht, was für den Spritzguss erforderlich ist.

Kosten pro Teil Dynamik

Während die Vorabkosten niedriger sind, sind die Kosten pro Teil beim Thermoformen typischerweise höher als beim Spritzguss. Die Zykluszeiten sind länger, und der Prozess beginnt mit einer Kunststoffplatte, aus der das Endteil zugeschnitten werden muss, was zu mehr Materialabfall führt.

Die Kompromisse verstehen

Die Wahl eines Fertigungsprozesses hängt nie nur vom Preis ab. Jede Methode hat kritische Einschränkungen und Vorteile.

Teilekomplexität und Geometrie

Spritzguss eignet sich hervorragend für die Herstellung komplexer, dreidimensionaler Teile mit komplizierten Merkmalen wie Rippen, Domen und variierenden Wandstärken.

Thermoformen eignet sich am besten für einfachere, schalenartige Teile mit relativ gleichmäßiger Wandstärke, wie z. B. Schalen, Gehäuse und Verpackungen. Es kann nicht das gleiche Maß an feinen Details wie der Spritzguss erzeugen.

Das Produktionsvolumen ist der entscheidende Faktor

Dies ist der wichtigste Kompromiss.

Thermoformen ist ideal für die Produktion von Klein- bis Mittelserien, typischerweise von einigen Hundert bis zu mehreren Tausend Einheiten. Die niedrigen Werkzeugkosten machen diese kleineren Serien wirtschaftlich rentabel.

Spritzguss ist die unangefochtene Wahl für die Massenproduktion, von Zehntausenden bis zu Millionen von Einheiten, wo die niedrigen Kosten pro Teil die hohen Anfangsinvestitionen rechtfertigen.

Ein Hinweis zum 3D-Druck

Für Prototypen und sehr geringe Stückzahlen (typischerweise 1-100 Einheiten) ist der 3D-Druck die günstigste Option überhaupt.

Er erfordert keine kundenspezifischen Werkzeuge, sodass Sie direkt von einem digitalen Design zu einem physischen Teil gelangen können. Seine hohen Kosten pro Teil und die langsame Geschwindigkeit machen ihn jedoch für jede signifikante Produktionsskala ungeeignet.

Die richtige Wahl für Ihr Projekt treffen

Ihr Produktionsvolumen ist der wichtigste Faktor bei der Bestimmung der wirtschaftlichsten Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder der Produktion von 1-100 Einheiten liegt: Der 3D-Druck bietet die niedrigsten Anfangskosten, da er keine Werkzeuge erfordert.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Klein- bis Mittelserien (Hunderte bis Tausende von Einheiten) liegt: Das Thermoformen bietet eine kostengünstige Lösung mit einer viel geringeren Werkzeuginvestition als der Spritzguss.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion (Zehntausende bis Millionen von Einheiten) liegt: Der Spritzguss wird zur kostengünstigsten Option, da die hohen anfänglichen Werkzeugkosten durch einen extrem niedrigen Preis pro Teil ausgeglichen werden.

Letztendlich bedeutet die Wahl des richtigen Prozesses, das Wirtschaftsmodell der Methode an den Umfang Ihrer Ambitionen anzupassen.

Zusammenfassungstabelle:

| Fertigungsverfahren | Ideales Produktionsvolumen | Werkzeugkosten | Kosten pro Teil |

|---|---|---|---|

| 3D-Druck | 1 - 100 Einheiten | Keine | Hoch |

| Thermoformen | Hunderte - Tausende | Niedrig | Mittel |

| Spritzguss | Zehntausende - Millionen | Hoch | Sehr niedrig |

Benötigen Sie Hilfe bei der Wahl des richtigen Fertigungsverfahrens?

Die Abwägung zwischen anfänglichen Werkzeugkosten und Kosten pro Teil kann eine Herausforderung sein. Das Team von KINTEK ist darauf spezialisiert, Laboren und Herstellern bei der Auswahl der optimalen Ausrüstung für ihre spezifischen Produktionsanforderungen und Budgetbeschränkungen zu helfen.

Wir können Ihnen helfen bei:

- Analyse Ihrer Projektanforderungen und Ihres Produktionsvolumens

- Identifizierung der kostengünstigsten Fertigungsmethode

- Beschaffung zuverlässiger Laborausrüstung für Prototypen und Produktion

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie sich von unseren Experten zur effizientesten und wirtschaftlichsten Lösung für Ihr Projekt führen.

Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Dreidimensionales elektromagnetisches Siebinstrument

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Labor Hybrid Tissue Grinder

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Welcher Mischer wird in der pharmazeutischen Industrie eingesetzt? Wählen Sie die richtige Ausrüstung für Ihren Prozess

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Was ist das Mischprinzip einer offenen Zweiwalzenmühle? Meistere Scherung, Kompression & Hitze für eine gleichmäßige Mischung

- Was ist ein mehrschichtiger Film? Ein Leitfaden für fortschrittliche Licht- und Wärmeregelung

- Was ist Kautschukpyrolyse? Verwandlung von Altreifen in Öl, Kohlenstoff & Gas

- Was kostet die Blasfolienextrusion? Von 20.000 $ bis zu High-End-Systemen

- Wofür wird eine Formmaschine verwendet? Automatisierung des Sandgusses für hochwertige Metallteile