Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Syntheseprozess, bei dem ein Material aus einer Gasphase auf einer festen Oberfläche aufgebaut wird. Vorläufergase, die die gewünschten chemischen Elemente enthalten, werden in eine Reaktionskammer geleitet, wo sie sich bei hohen Temperaturen zersetzen und reagieren, wodurch ein hochwertiger fester Film oder eine Nanostruktur auf einem Zielsubstrat abgeschieden wird. Diese Methode wird wegen ihrer Präzision und der Fähigkeit geschätzt, Materialien wie Graphen und Kohlenstoffnanoröhren mit überlegener Reinheit und struktureller Integrität herzustellen.

CVD ist nicht nur eine Beschichtungstechnik; es ist eine "Bottom-up"-Fertigungsmethode, die Wissenschaftlern eine präzise, Atom-für-Atom-Kontrolle über die Materialeigenschaften ermöglicht. Durch sorgfältiges Management von Gasen, Temperatur und Druck ermöglicht sie die Herstellung fortschrittlicher Nanomaterialien, die mit herkömmlichen Methoden oft nicht herzustellen sind.

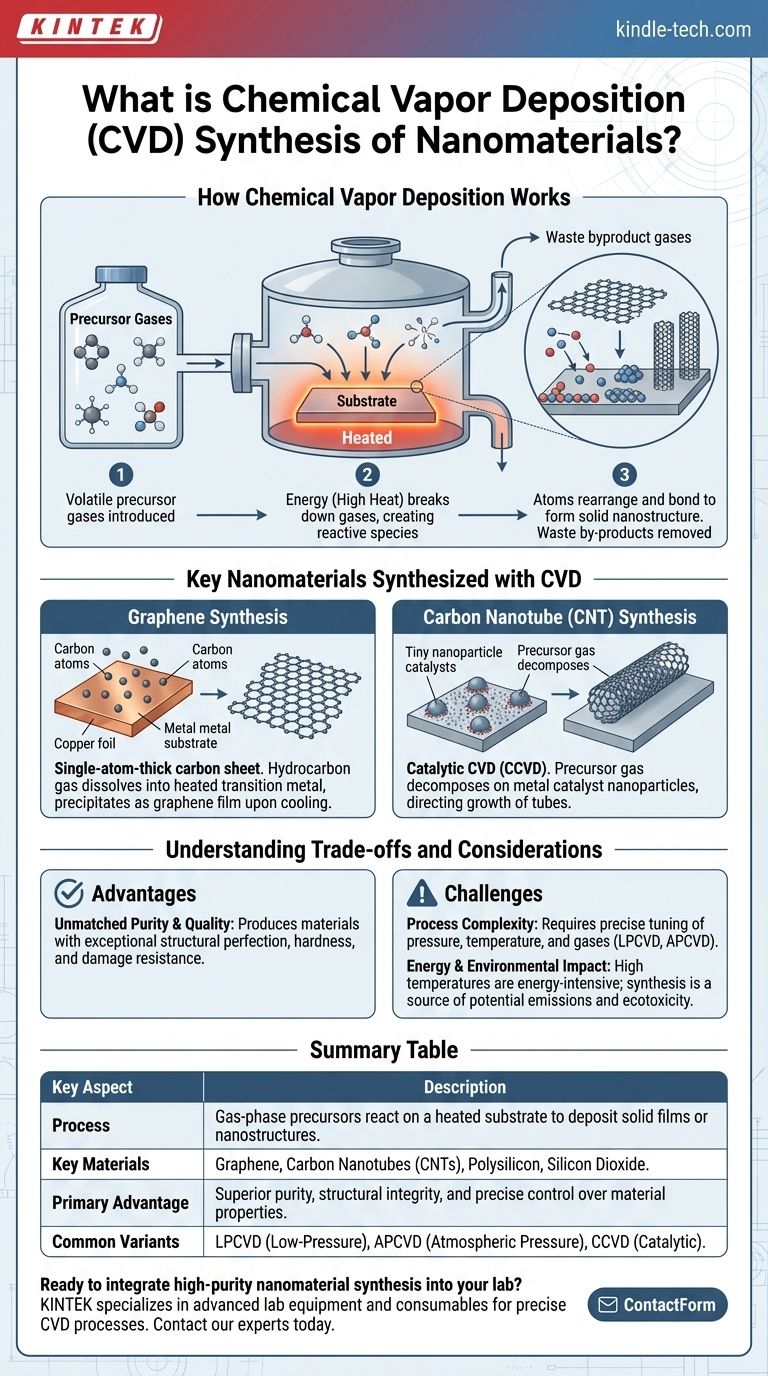

Wie die chemische Gasphasenabscheidung funktioniert

Der CVD-Prozess wandelt gasförmige Moleküle durch eine sorgfältig kontrollierte Abfolge von Ereignissen in feste Nanomaterialien um.

Der Kernmechanismus

Die Grundlage der CVD ist eine chemische Reaktion auf einer beheizten Oberfläche. Flüchtige Vorläufergase, die die für das Endmaterial benötigten Atome enthalten, werden über ein Substrat in einer Reaktionskammer geleitet.

Die Rolle der Energie

Energie, typischerweise in Form von hoher Wärme, wird auf das Substrat angewendet. Diese Energie zerlegt die Vorläufergase in reaktive Spezies, die dann auf der Substratoberfläche adsorbieren.

Aufbau der Nanostruktur

Einmal auf der Oberfläche, ordnen sich diese Atome neu an und verbinden sich miteinander, wodurch ein stabiler, fester Dünnfilm oder diskrete Nanostrukturen entstehen. Die Abfallnebenprodukte der Reaktion werden dann aus der Kammer gepumpt, wobei nur das gewünschte Material zurückbleibt.

Wichtige Nanomaterialien, die mit CVD synthetisiert werden

Die Vielseitigkeit der CVD macht sie zur bevorzugten Methode zur Herstellung einiger der wichtigsten Nanomaterialien, die in der modernen Technologie verwendet werden.

Graphen-Synthese

Zur Herstellung von Graphen, einer nur ein Atom dicken Kohlenstoffschicht, wird typischerweise ein Kohlenwasserstoffgas in eine Kammer mit einem Übergangsmetallsubstrat, wie Kupfer oder Nickel, geleitet.

Bei sehr hohen Temperaturen lösen sich Kohlenstoffatome aus dem Gas im Metall auf. Wenn das Substrat abkühlt, nimmt die Löslichkeit des Kohlenstoffs im Metall ab, wodurch die Kohlenstoffatome ausfallen und einen kontinuierlichen Graphenfilm auf der Oberfläche bilden.

Synthese von Kohlenstoffnanoröhren (CNT)

Die gebräuchlichste Methode zur Herstellung von CNTs ist die katalytische CVD (CCVD). Dieser Prozess verwendet winzige Nanopartikel eines Katalysatormetalls (wie Eisen oder Kobalt), um das Wachstum der Röhren zu steuern.

Das Kohlenstoff-Vorläufergas zersetzt sich ausschließlich auf der Oberfläche dieser Katalysatorpartikel, von denen aus die Nanoröhre dann wächst. Diese Technik bietet eine hervorragende Kontrolle über die Struktur der resultierenden CNTs und ist sehr kostengünstig.

Andere fortschrittliche Filme

Neben Kohlenstoff-Nanomaterialien ist die CVD auch für die Herstellung anderer hochreiner Filme unerlässlich. Polysilizium, ein Schlüsselmaterial in der Solar-Photovoltaik-Industrie, und Siliziumdioxid, eine grundlegende Komponente in der Mikroelektronik, werden beide häufig unter Verwendung von CVD-Varianten hergestellt.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Vorteile und Einschränkungen ist entscheidend für die richtige Anwendung.

Vorteil: Unübertroffene Reinheit und Qualität

Der Hauptvorteil der CVD ist ihre Fähigkeit, Materialien mit außergewöhnlich hoher Reinheit und struktureller Perfektion herzustellen. Die resultierenden Filme sind oft härter und widerstandsfähiger gegen Beschädigungen im Vergleich zu denen, die mit anderen Methoden hergestellt werden.

Herausforderung: Prozesskomplexität

CVD ist keine einzelne Technik, sondern eine Familie von Prozessen, einschließlich Niederdruck-CVD (LPCVD) und Atmosphärendruck-CVD (APCVD). Die Wahl von Druck, Temperatur und Vorläufergasen muss präzise auf das spezifische Material abgestimmt werden, was den Optimierungsprozess komplex macht.

Herausforderung: Energie- und Umweltauswirkungen

CVD-Prozesse erfordern oft sehr hohe Temperaturen, was sie energieintensiv macht. Der Syntheseprozess selbst – einschließlich Materialverbrauch und Energieeinsatz – ist eine bedeutende Quelle potenzieller Umweltauswirkungen, einschließlich Treibhausgasemissionen und Ökotoxizität.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten CVD-Parameter ist entscheidend und hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialreinheit für fortschrittliche Elektronik liegt: Sie benötigen einen hochkontrollierten Prozess wie Niederdruck- (LPCVD) oder Ultrahochvakuum-CVD (UHVCVD), was die höheren Gerätekosten rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion für Solarzellen oder Beschichtungen liegt: Eine einfachere Methode wie Atmosphärendruck-CVD (APCVD) oder ein gut optimierter katalytischer CVD-Prozess (CCVD) ist oft der am besten geeignete Ansatz.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Minimierung der Umweltauswirkungen liegt: Sie müssen die Optimierung für einen geringeren Energieverbrauch und die Auswahl von Vorläufermaterialien und Katalysatoren mit geringerer Ökotoxizität im Lebenszyklus priorisieren.

Letztendlich ist die Beherrschung der CVD ein Balanceakt zwischen dem Erreichen idealer Materialeigenschaften, der Produktionsskalierbarkeit und der Umweltverantwortung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Gasphasen-Vorläufer reagieren auf einem beheizten Substrat, um feste Filme oder Nanostrukturen abzuscheiden. |

| Schlüsselmaterialien | Graphen, Kohlenstoffnanoröhren (CNTs), Polysilizium, Siliziumdioxid. |

| Hauptvorteil | Überlegene Reinheit, strukturelle Integrität und präzise Kontrolle über Materialeigenschaften. |

| Gängige Varianten | LPCVD (Niederdruck), APCVD (Atmosphärendruck), CCVD (Katalytisch). |

Bereit, die Synthese hochreiner Nanomaterialien in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise CVD-Prozesse. Unsere Expertise hilft Laboren, überlegene Materialqualität und Forschungsergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und wie wir Ihre innovative Arbeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung