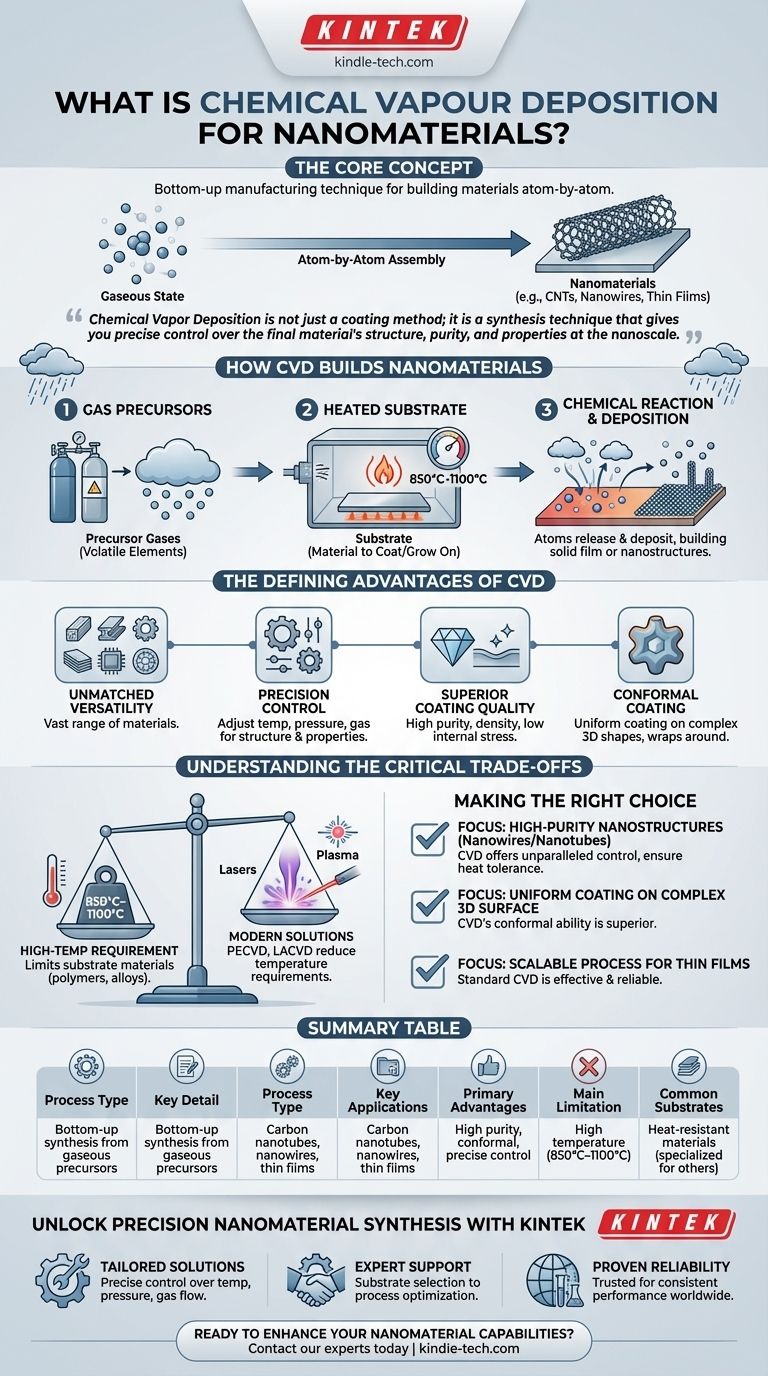

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Prozess zum Aufbau von Materialien Atom für Atom aus einem gasförmigen Zustand. Für Nanomaterialien bedeutet dies, dass es sich um eine "Bottom-up"-Fertigungstechnik handelt, die verwendet wird, um Strukturen wie Kohlenstoffnanoröhren und Nanodrähte zu züchten oder außergewöhnlich dünne, hochleistungsfähige Schichten auf einer Oberfläche abzuscheiden.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungsmethode; sie ist eine Synthesetechnik, die Ihnen eine präzise Kontrolle über die Struktur, Reinheit und Eigenschaften des Endmaterials auf der Nanoskala ermöglicht, was sie zu einem Eckpfeiler der modernen Elektronik und Materialwissenschaft macht.

Wie CVD Nanomaterialien von Grund auf aufbaut

Um CVD zu verstehen, stellen Sie es sich als einen kontrollierten "Regen" spezifischer Atome auf eine erhitzte Oberfläche vor. Anstelle von Wasser sind die "Wolken" chemische Präkursor-Gase, und der "Regen" ist ein festes Material, das sich genau dort bildet, wo Sie es wünschen.

Die gasförmigen Präkursoren

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Präkursor-Gase in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die Sie abscheiden möchten.

Das beheizte Substrat

Im Inneren der Kammer befindet sich ein Substrat, das Material, das Sie beschichten oder auf dem Sie Ihr Nanomaterial wachsen lassen möchten. Dieses Substrat wird auf eine bestimmte, oft sehr hohe Temperatur erhitzt.

Die chemische Reaktion und Abscheidung

Wenn die Präkursor-Gase mit dem heißen Substrat in Kontakt kommen, unterliegen sie einer chemischen Reaktion oder zersetzen sich. Die Atome des gewünschten Materials werden freigesetzt und "lagern" sich auf der Oberfläche ab, wodurch sich allmählich ein fester Film bildet oder spezifische Nanostrukturen wachsen.

Die entscheidenden Vorteile von CVD

Der Grund, warum CVD so weit verbreitet ist, liegt darin, dass es eine einzigartige Kombination aus Vielseitigkeit und Präzision bietet, die bei der Arbeit auf der Nanoskala entscheidend ist.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine Materialart beschränkt. Es kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, darunter Metalle, Halbleiter (wie die für die Elektronik) und Keramiken (für verschleißfeste Beschichtungen).

Präzise Kontrolle über die Struktur

Durch sorgfältiges Anpassen von Parametern wie Temperatur, Druck und Gaszusammensetzung können Sie die endgültigen Eigenschaften des Materials bestimmen. Dies umfasst seine chemische Zusammensetzung, Kristallstruktur, Korngröße und Morphologie.

Überlegene Beschichtungsqualität

Die resultierenden Filme oder Nanostrukturen sind typischerweise von sehr hoher Reinheit und Dichte. Dieser Prozess erzeugt auch Filme mit geringer innerer Spannung und guter Kristallisation, die für Hochleistungsanwendungen wie Halbleiter entscheidend sind.

Konforme Beschichtung auf komplexen Formen

Im Gegensatz zu Methoden, die nur das beschichten, was sich in ihrer direkten Sichtlinie befindet, ermöglicht die gasförmige Natur von CVD, komplexe, dreidimensionale Formen zu "umhüllen" und eine perfekt gleichmäßige Beschichtung auf allen Oberflächen zu erzeugen.

Die kritischen Kompromisse verstehen

Keine Technik ist ohne Einschränkungen. Wahre Expertise liegt darin, sowohl die Stärken als auch die Schwächen eines Prozesses zu kennen.

Die Hochtemperaturanforderung

Die bedeutendste Einschränkung der traditionellen CVD ist ihre hohe Reaktionstemperatur, oft zwischen 850°C und 1100°C. Viele wichtige Substratmaterialien, wie Polymere oder bestimmte Legierungen, können diese Hitze nicht ohne Schmelzen oder Zersetzung aushalten.

Moderne Lösungen für das Hitzeproblem

Um dies zu überwinden, wurden spezialisierte Varianten der CVD entwickelt. Techniken wie Plasma-Enhanced CVD (PECVD) oder Laser-Assisted CVD (LACVD) können die erforderliche Abscheidungstemperatur erheblich senken und die Kompatibilität mit einer breiteren Palette von Substraten ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. Hier erfahren Sie, wie Sie entscheiden können, ob CVD der richtige Weg ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Nanostrukturen wie Nanodrähte oder Nanoröhren liegt: CVD bietet eine unübertroffene Kontrolle über Wachstum und Struktur, aber Sie müssen sicherstellen, dass Ihr Substrat die Temperatur aushält.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer gleichmäßigen, dichten Beschichtung auf einer komplexen 3D-Oberfläche liegt: Die Fähigkeit von CVD, konforme Filme zu erzeugen, macht es zu einer überlegenen Wahl gegenüber Sichtlinienmethoden wie dem Sputtern.

- Wenn Ihr Hauptaugenmerk auf einem skalierbaren Prozess für dünne Filme auf hitzebeständigen Substraten liegt: Die relative Einfachheit und Wartbarkeit von Standard-CVD-Geräten kann sie zu einer hochwirksamen und zuverlässigen Fertigungstechnik machen.

Letztendlich bietet CVD ein leistungsstarkes Toolkit zur Entwicklung von Materialien von der Nanoskala aufwärts und bietet Präzision dort, wo es am wichtigsten ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Bottom-up-Synthese aus gasförmigen Präkursoren |

| Schlüsselanwendungen | Kohlenstoffnanoröhren, Nanodrähte, Dünnschichten für die Elektronik |

| Primäre Vorteile | Hohe Reinheit, konforme Beschichtung, präzise Strukturkontrolle |

| Haupteinschränkung | Hohe Temperaturanforderungen (850°C–1100°C) |

| Gängige Substrate | Hitzebeständige Materialien (spezialisierte Varianten für Polymere/Legierungen) |

Erschließen Sie präzise Nanomaterialsynthese mit KINTEK

Die chemische Gasphasenabscheidung ist ein Eckpfeiler der fortschrittlichen Materialtechnik – doch um optimale Ergebnisse zu erzielen, bedarf es der richtigen Ausrüstung und Expertise. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf modernste Nanotechnologieanwendungen zugeschnitten sind.

Warum KINTEK für Ihre CVD-Anforderungen wählen?

- Maßgeschneiderte Lösungen: Unsere CVD-Systeme sind für die präzise Steuerung von Temperatur, Druck und Gasfluss ausgelegt – entscheidend für das Wachstum hochwertiger Nanomaterialien.

- Expertenunterstützung: Von der Substratauswahl bis zur Prozessoptimierung hilft Ihnen unser Team, die Komplexität der Nanomaterialsynthese zu meistern.

- Bewährte Zuverlässigkeit: Weltweit von Laboren für konsistente Leistung in Elektronik, Beschichtungen und Materialforschung geschätzt.

Bereit, Ihre Nanomaterialfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschungs- oder Produktionsziele voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung