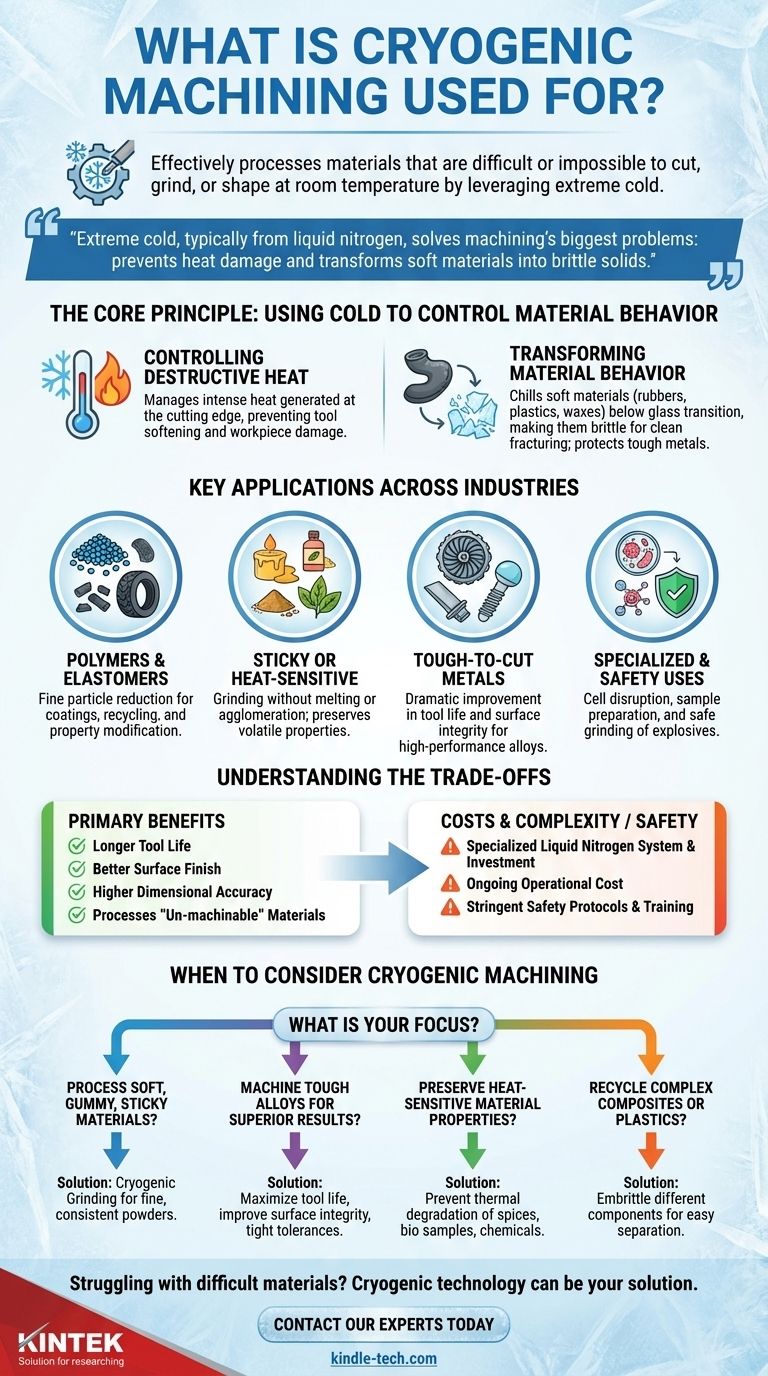

Kurz gesagt, die kryogene Bearbeitung wird eingesetzt, um Materialien effektiv zu bearbeiten, die bei Raumtemperatur schwer oder unmöglich zu schneiden, zu schleifen oder zu formen sind. Sie nutzt extreme Kälte, um die Eigenschaften eines Materials zu verändern, weiche Materialien spröde zu machen und die intensive Hitze zu kontrollieren, die beim Schneiden harter Metalle entsteht, wodurch die Werkzeuglebensdauer, die Oberflächengüte und die Gesamteffizienz verbessert werden.

Das Grundprinzip ist einfach: extreme Kälte, typischerweise von flüssigem Stickstoff, löst zwei der größten Probleme der Bearbeitung. Sie verhindert, dass Hitze das Werkzeug und das Werkstück beschädigt, und sie verwandelt weiche, klebrige Materialien in harte, spröde Feststoffe, die sauber gebrochen werden können.

Das Grundprinzip: Kälte zur Steuerung des Materialverhaltens nutzen

Die traditionelle Bearbeitung ist ein Kampf gegen Hitze und Materialverformung. Die kryogene Bearbeitung ändert die Regeln dieses Kampfes, indem sie extreme Kälte in die Schneidzone einbringt und so die Interaktion zwischen Material und Schneidwerkzeug grundlegend verändert.

Das Problem der zerstörerischen Hitze

Bei der konventionellen Bearbeitung erzeugt die Reibung zwischen Schneidwerkzeug und Werkstück immense Hitze. Diese Hitze kann das Schneidwerkzeug erweichen, wodurch es schnell verschleißt, und auch die Oberfläche des herzustellenden Teils beschädigen, was dessen Qualität und Maßhaltigkeit mindert.

Weiche Materialien hart machen

Viele Materialien wie Gummi, bestimmte Kunststoffe (Nylon, PVC), Wachse und Klebstoffe sind zu weich oder klebrig, um konventionell bearbeitet zu werden. Sie neigen dazu, zu schmelzen, zu verschmieren oder sich zu verformen, anstatt sauber abzusplittern. Die kryogene Kühlung kühlt diese Materialien unter ihre Glasübergangstemperatur ab, wodurch sie hart und spröde wie Glas werden und sauber geschliffen oder in feine Pulver zerkleinert werden können.

Schutz zäher Materialien

Beim Bearbeiten sehr harter Metalle und Legierungen besteht das Ziel nicht darin, das Material härter zu machen, sondern die extreme Hitze zu kontrollieren, die an der Schneide des Werkzeugs entsteht. Die kryogene Kühlung entzieht diese Wärme mit unglaublicher Effizienz, hält das Werkzeug hart und scharf und verhindert gleichzeitig metallurgische Schäden an der Werkstückoberfläche.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten der kryogenen Bearbeitung eignen sich für eine überraschend vielfältige Palette von Anwendungen, bei denen konventionelle Methoden versagen oder unzureichend sind.

Bearbeitung von Polymeren und Elastomeren

Dies ist eine der häufigsten Anwendungen. Kryogenes Mahlen ist unerlässlich für die Feinzerkleinerung von Thermoplasten und Elastomeren. Es wird zur Herstellung von Pulvern für Beschichtungen, zum Recycling von Gummi- und Kunststoffabfällen und zur Modifizierung von Polymereigenschaften verwendet.

Umgang mit klebrigen oder wärmeempfindlichen Materialien

Materialien wie Klebstoffe und Wachse lassen sich im gefrorenen Zustand leicht zu Pulver mahlen, da die Kälte verhindert, dass sie geschmeidig und klebrig werden. Ähnlich werden Gewürze kryogen gemahlen, um ihre flüchtigen Öle und Aromakomponenten zu erhalten, die durch die Hitze des traditionellen Mahlens verloren gehen würden.

Bearbeitung schwer zerspanbarer Metalle

Für Hochleistungslegierungen, die in der Luft- und Raumfahrt sowie bei medizinischen Implantaten verwendet werden, erweist sich die kryogene Kühlung als überlegene Methode. Sie verbessert die Werkzeuglebensdauer und die Oberflächenintegrität des fertigen Teils dramatisch, was für stark beanspruchte Komponenten entscheidend ist.

Spezialisierte wissenschaftliche und Sicherheitsanwendungen

Die Technologie wird auch in hochspezifischen Bereichen eingesetzt. Sie wird in der Mikrobiologie zur Zellaufschluss zur Proteinextraktion aus Geweben, zur Vorbereitung von Lebensmittel- oder sogar menschlichen Zahnproben für chemische Analysen und zum sicheren Mahlen von explosiven Materialien weit unter ihrer Zündtemperatur verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die kryogene Bearbeitung ein spezialisierter Prozess mit klaren Vorteilen und bemerkenswerten Komplexitäten. Sie ist kein universeller Ersatz für traditionelle Kühlmethoden.

Die Hauptvorteile

Die Vorteile sind klar und messbar: längere Werkzeuglebensdauer, bessere Oberflächengüte und höhere Maßhaltigkeit. Sie ermöglicht die Bearbeitung von Materialien, die sonst "unbearbeitbar" sind, und kann in Nischenanwendungen zu einer erhöhten Produktivität führen.

Die Kosten und die Komplexität

Der Hauptnachteil sind die Kosten und die Komplexität des Systems. Es erfordert ein spezialisiertes Zuführsystem für das kryogene Fluid (typischerweise flüssiger Stickstoff) und erhebliche Kapitalinvestitionen. Die laufenden Kosten für flüssigen Stickstoff sind im Vergleich zu herkömmlichen Kühlmitteln ein großer Betriebsaufwand.

Sicherheit und Handhabung

Der Umgang mit kryogenen Flüssigkeiten erfordert strenge Sicherheitsprotokolle. Techniker benötigen spezielle Schulungen, um Materialien bei solch niedrigen Temperaturen zu handhaben, um schwere Kälteverbrennungen zu vermeiden und eine ordnungsgemäße Belüftung zu gewährleisten, da verdampfender Stickstoff in geschlossenen Räumen Sauerstoff verdrängen kann.

Wann kryogene Bearbeitung in Betracht gezogen werden sollte

Die Entscheidung für die kryogene Bearbeitung sollte durch das spezifische Material und das gewünschte Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung weicher, klebriger oder zäher Materialien liegt: Kryogenes Mahlen ist die ideale Lösung, um feine, konsistente Pulver ohne Schmelzen oder Agglomeration zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung zäher Legierungen mit überlegenen Ergebnissen liegt: Verwenden Sie es, um die Werkzeuglebensdauer zu maximieren, die Oberflächenintegrität zu verbessern und enge Maßtoleranzen einzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Eigenschaften eines wärmeempfindlichen Materials liegt: Es ist die beste Methode, um Materialien wie Gewürze, biologische Proben oder bestimmte Chemikalien ohne thermische Zersetzung zu mahlen.

- Wenn Ihr Hauptaugenmerk auf dem Recycling komplexer Verbundwerkstoffe oder Kunststoffe liegt: Verwenden Sie es, um verschiedene Komponenten zu verspröden, wodurch sie leichter zu brechen und zur Rückgewinnung zu trennen sind.

Letztendlich ist die kryogene Bearbeitung ein leistungsstarkes Werkzeug zur Lösung spezifischer, anspruchsvoller Materialbearbeitungsprobleme, die über die Möglichkeiten konventioneller Methoden hinausgehen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Polymere & Elastomere | Erzeugt feine Pulver aus weichen, klebrigen Materialien ohne Schmelzen. |

| Zähe Metalle & Legierungen | Verlängert die Werkzeuglebensdauer und verbessert die Oberflächenintegrität durch Wärmekontrolle. |

| Wärmeempfindliche Materialien | Bewahrt die Eigenschaften von Gewürzen, biologischen Proben und Chemikalien. |

| Klebrige Materialien (Klebstoffe, Wachse) | Verhindert Agglomeration für sauberes, feines Mahlen. |

| Spezialisierte Anwendungen (Sicherheit, Recycling) | Mahlt Sprengstoffe sicher und recycelt Verbundwerkstoffe durch Versprödung. |

Haben Sie Schwierigkeiten bei der Bearbeitung schwieriger Materialien? Die kryogene Technologie kann die Lösung für Ihre anspruchsvollsten Materialbearbeitungsherausforderungen sein, von der Verbesserung der Oberflächengüte medizinischer Implantate bis zur Herstellung feiner Polymerpulver. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir die Fähigkeiten und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

Andere fragen auch

- Wie verbessern Zerkleinerungs- und Mahlsysteme die Gasproduktion von Mikroalgen? Optimierung der Biomassevorbehandlung für höhere Ausbeuten

- Was ist der Prozess des kryogenen Kugelmahlens? Erreichen Sie eine überlegene Nanomaterialsynthese

- Warum wird eine kryogene Mühle für gehärtete Alkydharze HRMAS NMR benötigt? Gewährleistung der strukturellen Integrität und Probenpräzision

- Welche Rolle spielt ein kryogener Zerkleinerer beim PET-Recycling? Verwandeln Sie Abfall in hochreaktive Mikropulver

- Was ist der Mechanismus eines Kryomühlers? Beherrschen Sie die Polymerpulvervorbereitung für die additive Fertigung