Die Dampfabscheidung ist ein hochpräzises Herstellungsverfahren, das zur Aufbringung eines extrem dünnen Materialfilms auf eine Oberfläche, das sogenannte Substrat, verwendet wird. Dabei wird zunächst ein Ausgangsmaterial in einer Vakuumkammer in einen gasförmigen Dampf umgewandelt. Dieser Dampf wird dann transportiert und zur Kondensation oder Reaktion auf der Substratoberfläche gebracht, wodurch der gewünschte Film Schicht für Schicht auf atomarer Ebene aufgebaut wird.

Das zentrale Prinzip der Dampfabscheidung ist der kontrollierte Phasenübergang – die Umwandlung eines Materials in ein Gas und dessen anschließende präzise Abscheidung zurück in einen festen Zustand. Diese Methode ist die Grundlage für die Herstellung der hochreinen, hochleistungsfähigen Filme, die für moderne Elektronik, Optik und fortschrittliche Materialien unerlässlich sind.

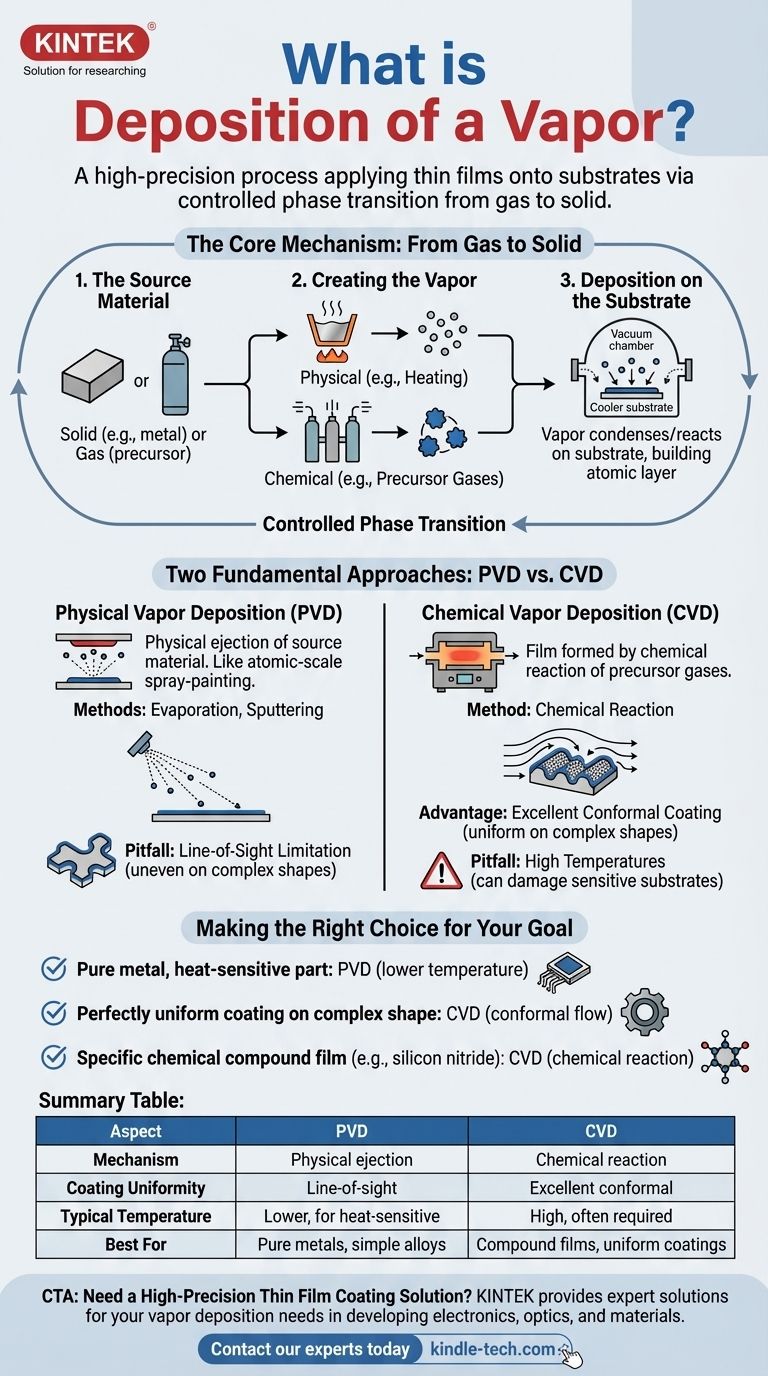

Der Kernmechanismus: Von Gas zu Feststoff

Um die Dampfabscheidung zu verstehen, ist es am besten, sie in ihre drei grundlegenden Stufen zu unterteilen. Jeder Schritt wird sorgfältig kontrolliert, um spezifische Filmeigenschaften wie Dicke, Reinheit und Struktur zu erzielen.

Das Ausgangsmaterial

Der Prozess beginnt mit dem Material, das abgeschieden werden soll. Diese „Quelle“ oder „Vorstufe“ kann je nach verwendeter Technik ein Feststoff (wie ein Metall) oder ein Gas sein.

Erzeugung des Dampfes

Das Ausgangsmaterial muss in ein Gas umgewandelt werden. Dies geschieht auf eine von zwei Hauptarten: physikalisch oder chemisch.

Ein physikalischer Prozess, wie das Erhitzen eines Metalls bis zur Verdampfung, erzeugt einen Dampf des Materials selbst. Ein chemischer Prozess verwendet reaktive Vorläufergase, die später den gewünschten Feststoff auf dem Substrat bilden.

Abscheidung auf dem Substrat

In der Vakuumkammer wandert das verdampfte Material und kommt mit dem kühleren Substrat in Kontakt. Es kondensiert dann, geht direkt vom gasförmigen in den festen Zustand über und beginnt, einen dünnen, gleichmäßigen Film auf der Oberfläche zu bilden.

Zwei grundlegende Ansätze: PVD vs. CVD

Obwohl das Ziel dasselbe ist, wird die Dampfabscheidung grob in zwei unterschiedliche Technikfamilien unterteilt: Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD).

Physical Vapor Deposition (PVD)

Bei PVD wird das Ausgangsmaterial physikalisch in die Dampfphase ausgestoßen. Man kann es sich wie ein atomares „Sprühen“ vorstellen.

Das Material wird durch Methoden wie Verdampfung (Erhitzen) oder Sputtern (Beschuss der Quelle mit energiereichen Ionen) verdampft. Der Dampf bewegt sich dann geradlinig, um das Substrat zu beschichten.

Chemical Vapor Deposition (CVD)

Bei CVD besteht der Film nicht aus dem Ausgangsmaterial selbst, sondern ist das Produkt einer chemischen Reaktion.

Spezielle Vorläufergase werden in die Kammer eingeleitet. Wenn sie mit dem erhitzten Substrat interagieren, zersetzen sie sich und reagieren, wodurch sich auf der Oberfläche ein fester Film aus einem völlig neuen Material (z. B. Siliziumnitrid) bildet.

Häufige Fallstricke und Kompromisse

Die Wahl der Abscheidungsmethode erfordert das Verständnis ihrer inhärenten Einschränkungen. Die „beste“ Technik hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Die PVD-Sichtlinienbeschränkung

Da sich der Dampf bei PVD geradlinig ausbreitet, kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in der direkten „Sichtlinie“ der Quelle befinden, erhalten möglicherweise wenig oder gar keine Beschichtung.

Die CVD-Temperaturherausforderung

CVD-Prozesse erfordern oft sehr hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Diese Hitze kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten leicht beschädigen.

Die universelle Vakuumanforderung

Nahezu alle Dampfabscheidungsprozesse müssen in einem Vakuum stattfinden. Dies verhindert, dass der Dampf mit Luft reagiert, und gewährleistet die Reinheit des Films. Die Erzeugung und Aufrechterhaltung dieses Vakuums erfordert jedoch komplexe, teure Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen PVD und CVD hängt vom benötigten Material, der Form Ihres Substrats und dessen Hitzetoleranz ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Legierung auf einem hitzeempfindlichen Teil liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen (konformen) Beschichtung über einer komplexen Form liegt: CVD wird typischerweise bevorzugt, da die Vorläufergase auf alle Oberflächen fließen und dort reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spezifischen chemischen Verbindungsfilms, wie Siliziumdioxid oder Titannitrid, liegt: CVD ist die notwendige Methode, da der Film durch eine chemische Reaktion aufgebaut wird.

Letztendlich bedeutet die Beherrschung der Dampfabscheidung, sie als grundlegendes Werkzeug für die Konstruktion von Materialien und die Technik auf atomarer Ebene zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Physical Vapor Deposition (PVD) | Chemical Vapor Deposition (CVD) |

|---|---|---|

| Mechanismus | Physikalisches Ausstoßen des Ausgangsmaterials (z. B. Verdampfung, Sputtern) | Chemische Reaktion von Vorläufergasen auf der Substratoberfläche |

| Beschichtungsuniformität | Sichtlinie; kann bei komplexen 3D-Formen Schwierigkeiten bereiten | Hervorragende konforme Beschichtung komplexer Formen |

| Typische Temperatur | Niedrigere Temperaturen, geeignet für hitzeempfindliche Substrate | Häufig hohe Temperaturen erforderlich, kann empfindliche Materialien beschädigen |

| Am besten geeignet für | Reine Metalle, einfache Legierungen | Verbindungsschichten (z. B. Siliziumnitrid), gleichmäßige Beschichtungen |

Benötigen Sie eine hochpräzise Dünnschichtbeschichtungslösung für Ihr Labor?

Ob Sie Elektronik der nächsten Generation, fortschrittliche Optik oder Spezialmaterialien entwickeln – die Wahl der richtigen Abscheidungsmethode ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für Ihre Anforderungen an die Dampfabscheidung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD- oder CVD-Systeme Ihnen helfen können, überlegene Filmqualität, Reinheit und Leistung für Ihre spezifische Anwendung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Warum sind Vakuumpumpen und Drucküberwachungsgeräte für das Gasnitrieren unerlässlich? Präzisions-Einsatzhärtung erreichen

- Warum ist eine Vakuum- oder Stickstoff-Atmosphären-Pyrolyse von CFK unerlässlich, um die Fasernintegrität zu erhalten?

- Warum ist eine Präzision von 1177 °C bei der Ofenbehandlung von GH3535 entscheidend? Gewährleistung der mikrostrukturellen Integrität

- Welche Rolle spielt ein Labor-Vakuum-Glühofen bei der Behandlung von HEAs? Sicherstellung von Reinheit und Phasenstabilität

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks? Erhaltung der strukturellen Integrität von Einzelatomkatalysatoren

- Ist es möglich, Edelstahl zu hartzulöten? Ein Leitfaden zur Überwindung der Oxidbarriere

- Warum ist ein Vakuumofen für CSD-Wolframbeschichtungen notwendig? Gewährleistung präziser Verdampfung und Beschichtungsintegrität

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien