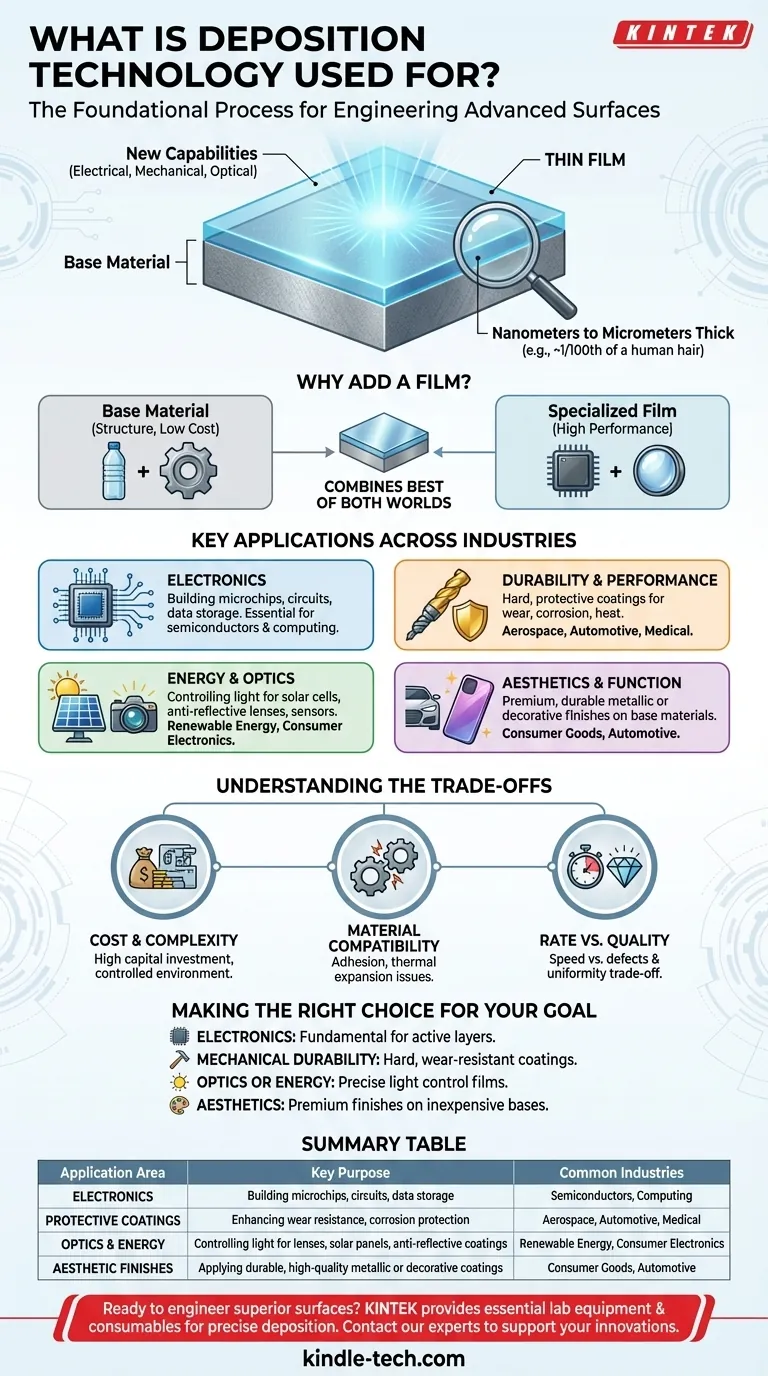

Kurz gesagt, die Abscheidungstechnologie ist ein grundlegender Fertigungsprozess, der verwendet wird, um eine ultradünne Materialschicht – einen „dünnen Film“ – auf einer Oberfläche aufzutragen. Sie ist die wesentliche Technik hinter der Herstellung moderner Elektronik wie Halbleitern, Funktionsbeschichtungen, die Teile vor Verschleiß schützen, und Hochleistungsoptiken wie Solarmodulen und Linsen.

Der Kernzweck der Abscheidung besteht nicht nur darin, ein Objekt zu beschichten, sondern die Eigenschaften seiner Oberfläche grundlegend zu verändern. Sie verleiht einem Material neue Fähigkeiten – seien sie elektrischer, mechanischer oder optischer Natur –, die das zugrunde liegende Objekt nicht von selbst besitzt.

Das Kernprinzip: Oberflächen-Engineering

Bei der Abscheidungstechnologie geht es um Präzisions-Engineering auf mikroskopischer und oft atomarer Ebene. Sie ermöglicht es uns, komplexe Strukturen Schicht für Schicht aufzubauen.

Was ist ein „dünner Film“?

Ein dünner Film ist eine Materialschicht, die zwischen wenigen Nanometern (eine Handvoll Atome) und mehreren Mikrometern dick ist. Zum Vergleich: Ein einzelnes menschliches Haar ist etwa 70 Mikrometer dick.

Diese Filme sind so dünn, dass sie oft transparent sind und die physikalischen Abmessungen eines Objekts nicht merklich verändern. Ihr Wert liegt in ihren sorgfältig kontrollierten Eigenschaften.

Warum eine Schicht hinzufügen?

Es ist oft unpraktisch, unmöglich oder zu teuer, ein ganzes Objekt aus einem Material mit spezifisch gewünschten Eigenschaften herzustellen.

Die Abscheidung ermöglicht es uns, das Beste aus beiden Welten zu kombinieren: die strukturelle Integrität und die geringen Kosten eines Basismaterials (wie Glas, Kunststoff oder Stahl) mit den Hochleistungsoberflächeneigenschaften eines anderen, spezialisierten Materials.

Wichtige Anwendungen in verschiedenen Branchen

Die Fähigkeit, Oberflächen zu konstruieren, hat Fähigkeiten in nahezu jeder modernen Branche freigesetzt. Die Anwendungen lassen sich grob in einige Schlüsselkategorien einteilen.

Die moderne Elektronik antreiben

Dies ist wohl die bedeutendste Anwendung. Die Mikrochips, die unsere Computer und Smartphones antreiben, werden durch das Abscheiden und anschließende Ätzen von Dutzenden aufeinanderfolgender dünner Schichten aus leitenden, isolierenden und halbleitenden Materialien aufgebaut, um mikroskopische Schaltkreise zu erzeugen.

Ebenso werden die Daten auf Festplatten und anderen Speichermedien in präzise abgeschiedenen magnetischen Dünnschichten gespeichert.

Haltbarkeit und Leistung verbessern

Die Abscheidung wird zum Auftragen harter Schutzbeschichtungen auf Werkzeuge und Komponenten verwendet. Eine „superharte“ Schicht aus einem Material wie Titannitrid kann auf einen Stahlbohrer aufgetragen werden, wodurch dieser viel länger hält, ohne den Stahl selbst zu verändern.

Diese Schichten bieten auch entscheidenden Widerstand gegen Korrosion, Hitze und Oxidation für Komponenten, die in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik eingesetzt werden.

Energie erfassen und steuern

Solarmodule (Photovoltaik) funktionieren durch einen Stapel dünner Schichten, die so konstruiert sind, dass sie Sonnenlicht absorbieren und in Elektrizität umwandeln.

Optische Beschichtungen sind ein weiterer wichtiger Anwendungsbereich. Die Antireflexionsbeschichtung auf Ihrer Brille ist ein dünner Film, der entwickelt wurde, um Blendung zu reduzieren. Ähnliche Filme sind für Hochleistungslinsen, Spiegel und Sensoren unerlässlich.

Ästhetik und Funktion verbessern

Viele metallische Oberflächen auf Kunststoffen und anderen Materialien sind keine Farbe, sondern dünne Schichten, die durch Abscheidung aufgetragen werden. Dies sorgt für ein langlebiges, hochwertiges Dekor-Finish. Oft bieten diese Beschichtungen auch funktionale Vorteile wie Kratzfestigkeit.

Die Abwägungen verstehen

Obwohl die Abscheidung leistungsstark ist, ist sie keine einfache Lösung. Sie beinhaltet erhebliche technische Herausforderungen und wirtschaftliche Überlegungen.

Kosten und Komplexität

Abscheidungsanlagen, die oft Hochvakuumsysteme und hochentwickelte Energiequellen erfordern, stellen eine erhebliche Kapitalinvestition dar. Der Prozess erfordert eine streng kontrollierte, saubere Umgebung, was die betriebliche Komplexität und die Kosten erhöht.

Materialverträglichkeit

Die erfolgreiche Abscheidung eines Films erfordert eine starke Haftung auf dem darunter liegenden Material, dem sogenannten Substrat. Unterschiede in der Wärmeausdehnung oder chemische Inkompatibilität zwischen dem Film und dem Substrat können dazu führen, dass sich der Film im Laufe der Zeit ablöst, Risse bekommt oder versagt.

Rate vs. Qualität

In der Fertigung besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität des Endfilms. Eine schnellere Abscheidung kann den Durchsatz erhöhen, kann aber zu einem Film mit mehr Defekten und weniger gleichmäßigen Eigenschaften führen, was die Leistung des Endprodukts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Abscheidung in Betracht ziehen, bestimmt Ihr Hauptziel Ihren Ansatz und die spezifische Technologie, die Sie möglicherweise verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung elektronischer Geräte liegt: Die Abscheidung ist der nicht verhandelbare, grundlegende Prozess für den Aufbau der aktiven Schichten von Halbleitern, Schaltkreisen und Datenspeichermedien.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Haltbarkeit liegt: Verwenden Sie die Abscheidung, um harte, verschleißfeste oder korrosionsbeständige Beschichtungen aufzutragen, ohne das Grundmaterial Ihrer Komponente zu verändern.

- Wenn Ihr Hauptaugenmerk auf Optik oder Energie liegt: Nutzen Sie die Abscheidung, um Filme zu erzeugen, die die Reflexion, Transmission oder Absorption von Licht für Anwendungen wie Linsen und Solarzellen präzise steuern.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Die Abscheidung kann hochwertige, langlebige metallische oder dekorative Beschichtungen auf kostengünstigen Basismaterialien wie Kunststoff ermöglichen.

Letztendlich gibt uns die Abscheidungstechnologie die Möglichkeit, Materialeigenschaften auf der Nanoskala zu konstruieren und so eine Welt fortschrittlicher Fähigkeiten zu erschließen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptzweck | Häufige Branchen |

|---|---|---|

| Elektronik | Herstellung von Mikrochips, Schaltkreisen und Datenspeichern | Halbleiter, Computertechnik |

| Schutzbeschichtungen | Verbesserung der Verschleißfestigkeit, Korrosionsschutz | Luft- und Raumfahrt, Automobilindustrie, Medizin |

| Optik & Energie | Steuerung von Licht für Linsen, Solarmodule, Antireflexionsbeschichtungen | Erneuerbare Energien, Unterhaltungselektronik |

| Ästhetische Oberflächen | Auftragen langlebiger, hochwertiger metallischer oder dekorativer Beschichtungen | Konsumgüter, Automobilindustrie |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für präzise Abscheidungsprozesse unerlässlich sind. Ob Sie neue Halbleiter, langlebige Schutzbeschichtungen oder fortschrittliche optische Geräte entwickeln – unsere Expertise kann Ihnen helfen, die qualitativ hochwertigen, zuverlässigen Dünnschichten zu erzielen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Abscheidungstechnologie-Anforderungen Ihres Labors unterstützen und Ihnen helfen können, Ihre Innovationen zum Leben zu erwecken.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung