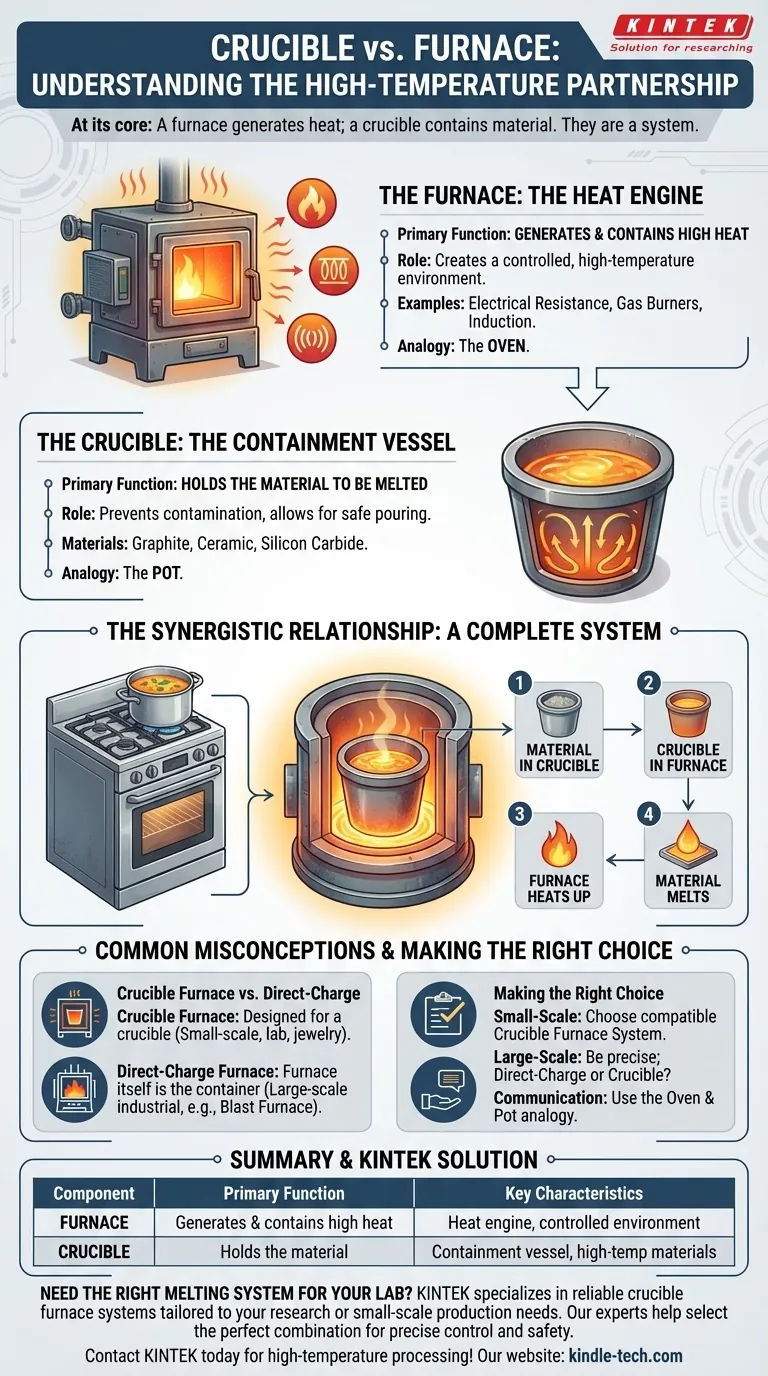

Im Grunde genommen liegt der Unterschied in der Funktion: Ein Ofen ist das Gerät, das Wärme erzeugt, während ein Tiegel der topfartige Behälter ist, der das zu schmelzende Material im Ofen enthält. Sie sind kein Ersatz füreinander, sondern arbeiten als System zusammen, um Materialien zu schmelzen.

Die wichtigste Erkenntnis ist, aufzuhören, Ofen und Tiegel als getrennte Optionen zu betrachten. Verstehen Sie stattdessen ihre Beziehung: Der Tiegel ist das Gefäß, und der Ofen ist die Hochtemperaturumgebung, die dieses Gefäß erhitzt.

Die Rolle des Ofens: Der Wärmemotor

Der einzige Zweck eines Ofens besteht darin, eine kontrollierte Hochtemperaturumgebung zu schaffen und aufrechtzuerhalten. Er ist der „Backofen“ bei jeder Schmelz- oder Wärmebehandlungsoperation.

Was definiert einen Ofen?

Ein Ofen ist eine geschlossene Struktur, die eine Brennstoffquelle oder elektrische Energie nutzt, um intensive Hitze zu erzeugen. Seine Konstruktion konzentriert sich auf thermische Effizienz – seine Innenkammer auf eine Zieltemperatur zu bringen und dort zu halten.

Wie funktioniert er?

Die Methode der Wärmeerzeugung variiert. Ein Ofen kann elektrische Widerstandsheizdrähte, Gasbrenner oder elektromagnetische Induktion verwenden, um Wärme zu erzeugen. Diese Energie wird dann auf das übertragen, was sich in der Kammer befindet.

Die Rolle des Tiegels: Das Aufnahmegefäß

Während der Ofen die Hitze liefert, bietet der Tiegel die sichere Aufnahme für das erhitzte Material, bekannt als „Charge“.

Was definiert einen Tiegel?

Ein Tiegel ist ein Behälter, der aus einem Material mit einem viel höheren Schmelzpunkt als die von ihm gehaltene Charge besteht, wie z. B. Graphit, Keramik oder Siliziumkarbid. Es ist im Wesentlichen ein Hochleistungs-Topf, der für extreme Temperaturen ausgelegt ist.

Warum ist er notwendig?

Der Tiegel erfüllt zwei wichtige Funktionen. Erstens hält er das Metall in seinem festen und flüssigen Zustand. Zweitens verhindert er, dass das geschmolzene Material durch die Innenauskleidung des Ofens verunreinigt wird oder mit dieser reagiert. Er ermöglicht auch das sichere Ausgießen des geschmolzenen Materials, sobald der Vorgang abgeschlossen ist.

Die synergistische Beziehung: Wie sie zusammenarbeiten

Das Verständnis des Prozesses verdeutlicht die Beziehung sofort. Der Ofen und der Tiegel sind zwei wesentliche Teile eines einzigen Systems.

Visualisierung des Prozesses

Stellen Sie sich vor, Sie kochen eine Suppe auf einem Herd. Sie würden die Suppe niemals direkt auf den Brenner gießen. Der Brenner (der Ofen) liefert die Hitze, während der Topf (der Tiegel) die Suppe enthält und die Hitze darauf überträgt.

Ein typischer Schmelzvorgang

In einem typischen Gießerei- oder Laboreinsatz ist der Vorgang einfach:

- Das zu schmelzende Material wird in den Tiegel gegeben.

- Der Tiegel wird in die Ofenkammer gestellt.

- Der Ofen wird eingeschaltet, wodurch die Kammer und damit der Tiegel erhitzt werden.

- Der Tiegel absorbiert die Wärme und überträgt sie auf das darin befindliche Material, wodurch es schmilzt.

Häufige Missverständnisse, die es zu vermeiden gilt

Der Begriff „Ofen“ wird manchmal umgangssprachlich verwendet, was zu Verwirrung führen kann. Die Klärung dieser Grenzfälle demonstriert ein tieferes Verständnis des Prozesses.

Wird das System immer als „Tiegelofen“ bezeichnet?

Ja, wenn ein Ofen speziell zum Erhitzen eines Tiegels konstruiert ist, wird er korrekt als Tiegelofen bezeichnet. Dies unterscheidet ihn von anderen Typen.

Gibt es Öfen ohne Tiegel?

Ja. Bei sehr großen Industrieanlagen, wie einem Hochofen in einem Stahlwerk oder einem Lichtbogenofen, wird das Rohmaterial oft direkt in eine massive, feuerfest ausgekleidete Kammer gefüllt. In diesem Fall fungiert der gesamte Ofenkörper effektiv als eigenes Aufnahmegefäß, wodurch die Notwendigkeit eines separaten, herausnehmbaren Tiegels entfällt.

Die richtige Wahl für Ihr Ziel treffen

Dieses Verständnis der Unterscheidung ist nicht nur akademisch; es ist grundlegend für eine klare Kommunikation und sicheres Arbeiten mit Hochtemperaturanlagen.

- Wenn Ihr Hauptaugenmerk auf dem kleinen Guss (Schmuck, Messer, Kunst) liegt: Sie arbeiten mit einem Tiegelofensystem und müssen einen Ofen und Tiegel auswählen, die in Größe und Temperaturbeständigkeit kompatibel sind.

- Wenn Sie über große industrielle Metallurgie sprechen: Seien Sie präzise. Geben Sie an, ob der Prozess einen Tiegelofen oder einen direkt beschickten Ofen (wie einen Hochofen oder Lichtbogenofen) verwendet, um Missverständnisse zu vermeiden.

- Wenn Ihr Ziel einfach klare Kommunikation ist: Verwenden Sie die Ofen- und Topf-Analogie. Der Ofen ist der Backofen; der Tiegel ist der hitzebeständige Topf, den Sie hineinstellen.

Die Beherrschung dieses Kernkonzepts von Wärmequelle gegenüber Aufnahmegefäß ist die Grundlage für jede Arbeit, die sich mit der Umwandlung von Materialien bei hohen Temperaturen befasst.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Ofen | Erzeugt und enthält hohe Hitze | Wärmemotor; schafft eine kontrollierte Hochtemperaturumgebung |

| Tiegel | Hält das zu schmelzende Material | Aufnahmegefäß; hergestellt aus Hochtemperaturmaterialien wie Graphit oder Keramik |

Benötigen Sie das richtige Schmelzsystem für Ihr Labor?

Das Verständnis der Synergie zwischen einem Ofen und einem Tiegel ist der Schlüssel zur effizienten und sicheren Materialverarbeitung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Tiegelofensysteme, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es für die Schmuckherstellung, Forschung oder Kleinserienproduktion.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Kombination aus Ofen und kompatiblen Tiegeln, um präzise Temperaturkontrolle, Materialintegrität und Betriebssicherheit zu gewährleisten. Lassen Sie uns Ihr Labor für den Erfolg ausrüsten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Hochtemperaturverarbeitung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie verwendet man einen Porzellantiegel? Eine Schritt-für-Schritt-Anleitung zur genauen gravimetrischen Analyse

- Warum Hochreine Keramiktiegel für die thermische Stabilität von Biomasseasche verwenden? Gewährleistung der Datenintegrität bei der Vorhersage von Verschlackung

- Was sind die Vorteile der Verwendung von Platintiegeln zum Schmelzen mittelalterlichen Glases? Gewährleistung 100%iger Reinheit und Datenintegrität

- Was ist der Schmelzpunkt von Tiegelmaterial? Wählen Sie den richtigen Tiegel für Ihren Prozess

- Warum wird ein Ton-Graphit-Tiegel für die Herstellung von Al-1 Gew.-% Fe-1 Gew.-% Ni-Legierungslösungen bevorzugt? Wichtige Vorteile erklärt

- Was sind die Vorteile der Verwendung von Aluminiumoxid-Tiegeln für die Handhabung von KCl-NaCl-Salzschmelzelektrolyten? Gewährleistung von Reinheit und Stabilität

- Warum werden Aluminiumoxid-Tiegel als Behälter für Korrosionsexperimente mit flüssigem Blei ausgewählt? Gewährleistung reiner experimenteller Daten

- Warum werden Hochreine Aluminiumoxid-Tiegel für LATP verwendet? Reinheit und Leitfähigkeit beim Sintern bewahren