Kurz gesagt, die Elektronenstrahl- (E-Beam) Verdampfung ist ein hochpräziser Prozess, der verwendet wird, um außergewöhnlich reine, dünne Schichten auf einer Oberfläche zu erzeugen. Dabei wird ein fokussierter, hochenergetischer Elektronenstrahl verwendet, um ein Ausgangsmaterial in einer Vakuumkammer zu verdampfen. Dieser Dampf bewegt sich dann und kondensiert auf einem Zielobjekt, einem sogenannten Substrat, und bildet eine gleichmäßige Beschichtung.

Die E-Beam-Verdampfung ist im Grunde eine Methode, um ein festes Material direkt in einen hochreinen Dampf umzuwandeln, indem ein intensiver Elektronenstrahl verwendet wird. Dies ermöglicht die präzise Abscheidung dünner Schichten aus Materialien, die sonst schwer zu verdampfen sind, was sie zu einer kritischen Technik in der fortgeschrittenen Elektronik, Optik und Materialwissenschaft macht.

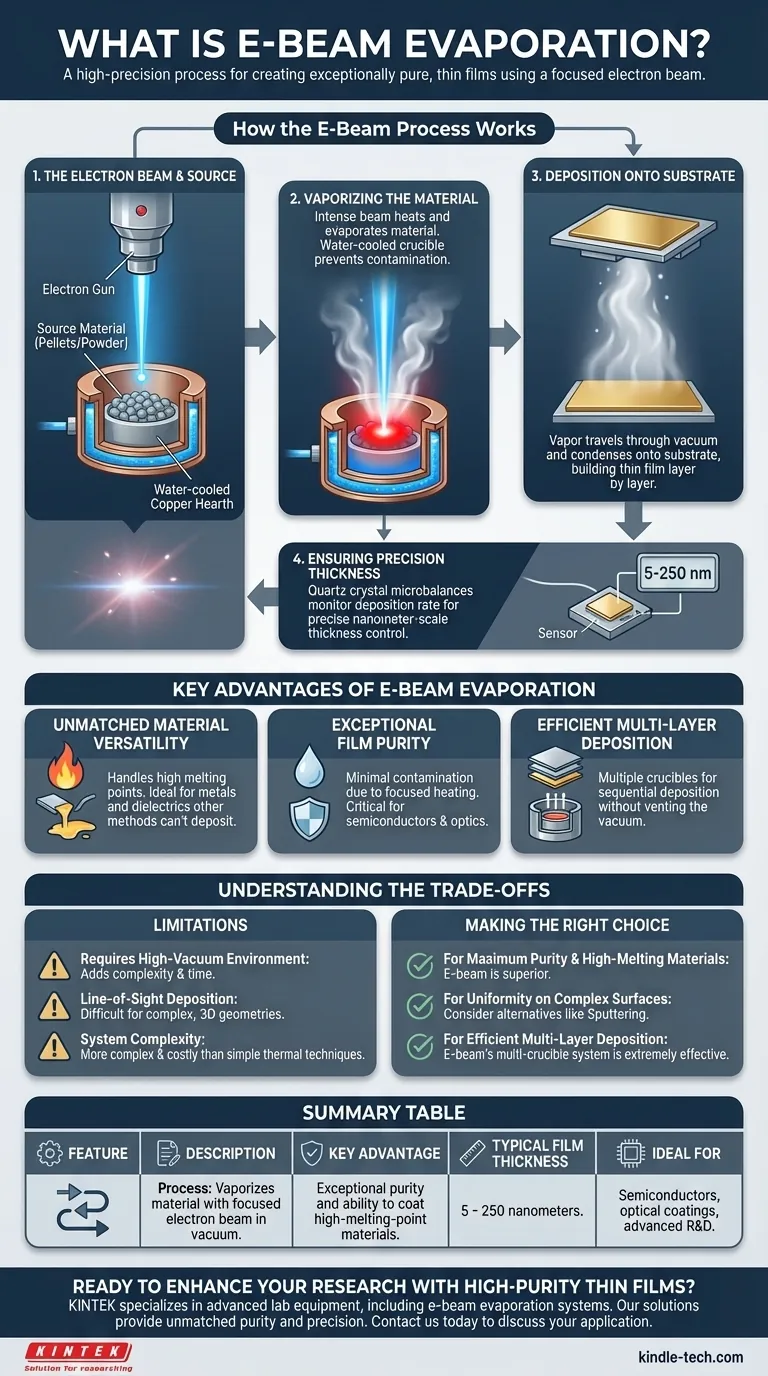

Wie der E-Beam-Prozess funktioniert

Der E-Beam-Verdampfungsprozess ist eine hochkontrollierte Abfolge, die in einer Hochvakuumumgebung stattfindet, um die Reinheit der endgültigen Schicht zu gewährleisten.

Der Elektronenstrahl und die Quelle

Ein Elektronenstrahl wird erzeugt und auf ein Zielmaterial beschleunigt. Dieses Material, oft in Form von Pellets oder Pulver, ruht in einem wassergekühlten Kupfertiegel oder -herd.

Verdampfung des Materials

Die intensive Energie des Elektronenstrahls wird auf das Ausgangsmaterial konzentriert, wodurch es sich schnell erhitzt, schmilzt und dann zu einem Dampf verdampft. Ein entscheidender Vorteil ist, dass der wassergekühlte Tiegel selbst kühl bleibt, wodurch eine Kontamination des Dampfes verhindert und eine hochreine Schicht gewährleistet wird.

Abscheidung auf dem Substrat

Die verdampften Partikel bewegen sich in geraden Linien durch die Vakuumkammer nach oben. Sie erreichen schließlich das kühlere Substrat, das strategisch über der Quelle positioniert ist, und kondensieren darauf, wodurch die Dünnschicht Schicht für Schicht aufgebaut wird.

Sicherstellung präziser Dicke

Zur Aufrechterhaltung einer präzisen Kontrolle werden häufig Quarzkristallmikrowaagen verwendet. Diese Geräte überwachen die Abscheidungsrate in Echtzeit und ermöglichen die Erzeugung von Schichten mit Dicken, die bis in den Nanometerbereich gesteuert werden können, typischerweise zwischen 5 und 250 Nanometern.

Hauptvorteile der E-Beam-Verdampfung

Die E-Beam-Verdampfung wird gegenüber anderen PVD-Methoden (Physical Vapor Deposition) aus mehreren Gründen bevorzugt, hauptsächlich in Bezug auf Temperatur und Reinheit.

Unübertroffene Materialvielfalt

Der Prozess kann extrem hohe Temperaturen erzeugen, die auf das Ausgangsmaterial fokussiert sind. Dies macht ihn ideal für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, einschließlich einer breiten Palette von Metallen und dielektrischen Materialien, die andere Methoden nicht verarbeiten können.

Außergewöhnliche Schichtreinheit

Da der Elektronenstrahl nur das Ausgangsmaterial und nicht den Tiegel, der es enthält, erhitzt, gibt es nur minimale Verunreinigungen. Dies führt zu einer abgeschiedenen Schicht von außergewöhnlich hoher Reinheit, was für empfindliche Anwendungen wie Halbleiter und optische Beschichtungen entscheidend ist.

Effiziente Mehrschichtabscheidung

Moderne E-Beam-Systeme können mehrere Tiegel aufnehmen, jeder mit einem anderen Ausgangsmaterial. Dies ermöglicht die Abscheidung mehrerer verschiedener dünner Schichten auf einem einzigen Substrat nacheinander, ohne die Vakuumkammer entlüften zu müssen, was die Effizienz drastisch verbessert.

Die Kompromisse verstehen

Obwohl leistungsstark, weist der E-Beam-Prozess Eigenschaften auf, die ihn für bestimmte Anwendungen ungeeignet machen. Das Verständnis dieser Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Erfordert eine Hochvakuumumgebung

Der gesamte Prozess muss in einem Hochvakuum stattfinden, um eine Streuung des Elektronenstrahls zu verhindern und sicherzustellen, dass das verdampfte Material nicht mit Luft reagiert. Das Erreichen und Aufrechterhalten dieses Vakuums erhöht die Komplexität der Ausrüstung und die gesamte Prozesszeit.

Sichtlinienabscheidung

Der Materialdampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Diese "Sichtlinien"-Eigenschaft bedeutet, dass es schwierig sein kann, Substrate mit komplexen, dreidimensionalen Geometrien gleichmäßig zu beschichten, da einige Oberflächen von der Quelle beschattet werden können.

Systemkomplexität

E-Beam-Systeme mit ihren Hochspannungs-Elektronenkanonen und ausgeklügelten Steuermechanismen sind im Allgemeinen komplexer und kostspieliger als einfachere thermische Verdampfungstechniken. Dies macht sie besser geeignet für Anwendungen, bei denen ihre einzigartigen Vorteile eine Notwendigkeit sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Abscheidung von hochschmelzenden Materialien liegt: Die E-Beam-Verdampfung ist aufgrund ihrer fokussierten Erwärmung und Vielseitigkeit die überlegene technische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf komplexen, nicht-ebenen Oberflächen liegt: Möglicherweise müssen Sie alternative Methoden wie das Sputtern in Betracht ziehen, das eine konformere Abdeckung bietet.

- Wenn Ihr Hauptaugenmerk auf der effizienten Abscheidung mehrerer Schichten unterschiedlicher Materialien liegt: Die Multi-Tiegel-Fähigkeit von E-Beam-Systemen macht sie zu einer äußerst effektiven Lösung.

Letztendlich bietet die E-Beam-Verdampfung unübertroffene Kontrolle und Reinheit für anspruchsvolle Anwendungen, bei denen die Materialleistung nicht verhandelbar ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Verdampft Material mit einem fokussierten Elektronenstrahl im Vakuum. |

| Hauptvorteil | Außergewöhnliche Reinheit und Fähigkeit zur Beschichtung hochschmelzender Materialien. |

| Typische Schichtdicke | 5 - 250 Nanometer |

| Ideal für | Halbleiter, optische Beschichtungen, fortgeschrittene Forschung und Entwicklung. |

Bereit, Ihre Forschung mit hochreinen Dünnschichten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich E-Beam-Verdampfungssysteme, um den anspruchsvollen Anforderungen von Laboren in Materialwissenschaft, Elektronik und Optik gerecht zu werden. Unsere Lösungen bieten die unübertroffene Reinheit und Präzision, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere E-Beam-Verdampfungstechnologie Ihrer spezifischen Anwendung zugute kommen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien