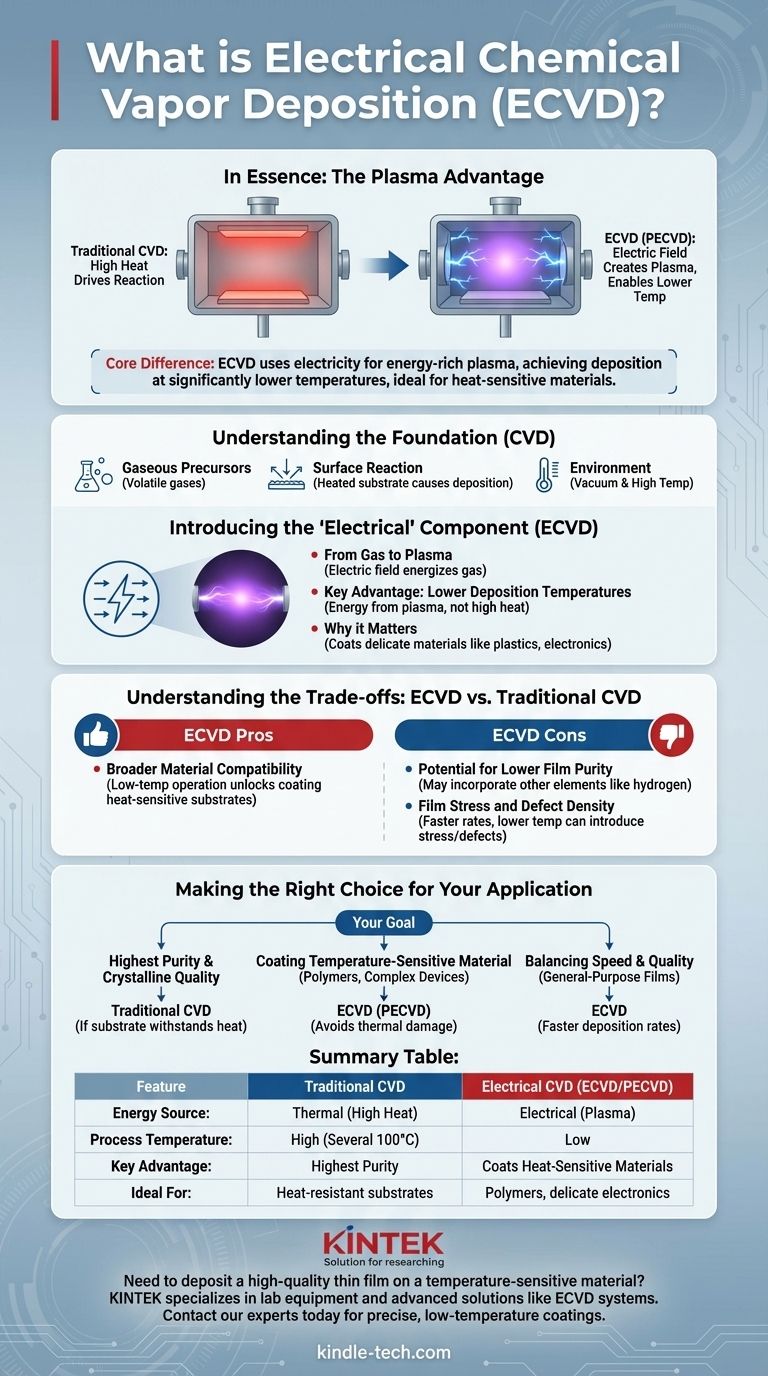

Im Wesentlichen ist die elektrische chemische Gasphasenabscheidung (ECVD) eine spezialisierte Form der chemischen Gasphasenabscheidung, die ein elektrisches Feld verwendet, um ein Plasma zu erzeugen. Dieses Plasma energetisiert die Vorläufergase und ermöglicht die Abscheidung hochwertiger Dünnschichten auf einer Oberfläche bei deutlich niedrigeren Temperaturen als herkömmliche CVD-Methoden.

Der grundlegende Unterschied ist einfach: Während die traditionelle CVD ausschließlich auf hohe Hitze angewiesen ist, um chemische Reaktionen anzutreiben, verwendet die ECVD Elektrizität, um ein energiereiches Plasma zu erzeugen, wodurch dasselbe Ergebnis ohne extreme Temperaturen erzielt wird. Dies macht sie ideal für die Beschichtung wärmeempfindlicher Materialien.

Grundlagen verstehen: Was ist chemische Gasphasenabscheidung (CVD)?

Um ECVD zu verstehen, müssen Sie zunächst die Prinzipien der standardmäßigen chemischen Gasphasenabscheidung (CVD) erfassen. Es ist ein grundlegender Prozess zur Erzeugung ultradünner, hochleistungsfähiger fester Schichten auf einem Substrat.

Das Kernprinzip: Gasförmige Vorläufer

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die die endgültige Beschichtung bilden werden.

Der Abscheidungsprozess: Eine Reaktion auf einer Oberfläche

In der Kammer wird das Substrat (das zu beschichtende Werkstück) erhitzt. Diese thermische Energie bewirkt, dass die Vorläufergase auf der Oberfläche des Substrats reagieren oder sich zersetzen und einen festen Dünnfilm abscheiden.

Die Umgebung: Vakuum und Temperatur

Dieser gesamte Prozess findet in einem Vakuum unter streng kontrollierten Bedingungen statt. Das Vakuum gewährleistet Reinheit, während hohe Temperaturen – oft mehrere hundert Grad Celsius – die notwendige Energie liefern, um die chemische Reaktion einzuleiten.

Die Einführung der "elektrischen" Komponente: Wie ECVD funktioniert

Die elektrische chemische Gasphasenabscheidung, besser bekannt als Plasma-Enhanced Chemical Vapor Deposition (PECVD), verändert die Energiequelle für die Reaktion grundlegend.

Von Gas zu Plasma: Die Rolle des elektrischen Feldes

Anstatt sich nur auf Wärme zu verlassen, wendet ECVD ein starkes elektrisches Feld auf die Vorläufergase in der Kammer an. Dieses Feld energetisiert das Gas, löst Elektronen von den Atomen und erzeugt ein Plasma – einen hochreaktiven Materiezustand.

Der Hauptvorteil: Niedrigere Abscheidungstemperaturen

Da das Plasma bereits in einem energiereichen, reaktiven Zustand ist, erfordert der Abscheidungsprozess keine extreme Hitze mehr. Die Energie für die Reaktion kommt vom elektrisch geladenen Plasma selbst, nicht vom Erhitzen des Substrats auf hohe Temperaturen.

Warum niedrigere Temperaturen wichtig sind

Dies ist der Hauptgrund für die Verwendung von ECVD. Es ermöglicht die Abscheidung von Dünnschichten auf Materialien, die der hohen Hitze der traditionellen CVD nicht standhalten können, wie Kunststoffe, bestimmte Halbleiter und andere empfindliche elektronische Komponenten.

Die Kompromisse verstehen: ECVD vs. traditionelle CVD

Die Wahl zwischen traditioneller CVD und ihrer plasmaunterstützten Variante beinhaltet eine klare Reihe von Kompromissen in Bezug auf Temperatur, Qualität und Anwendung.

Pro: Breitere Materialkompatibilität

Der Niedertemperaturbetrieb von ECVD ist ihre größte Stärke. Er ermöglicht die Beschichtung wärmeempfindlicher Substrate, die unter den Bedingungen eines Standard-CVD-Prozesses beschädigt oder zerstört würden.

Kontra: Potenzial für geringere Filmreinheit

Der Plasmaprozess kann manchmal zur Einlagerung anderer Elemente, wie Wasserstoff, in den abgeschiedenen Film führen. Dies kann den resultierenden Film weniger rein machen als einen, der durch Hochtemperatur-Thermo-CVD hergestellt wurde.

Kontra: Filmspannung und Defektdichte

Während die Abscheidungsraten schneller sein können, können die niedrigere Temperatur und die Plasmaumgebung manchmal interne Spannungen oder eine höhere Dichte von Defekten in die Kristallstruktur des Films einführen, verglichen mit dem langsamen, methodischen Wachstum in einem thermischen CVD-Prozess.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Methode überlegen ist. Es geht nicht darum, welcher Prozess insgesamt "besser" ist, sondern welches das richtige Werkzeug für die jeweilige Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Filmreinheit und kristalliner Qualität liegt: Traditionelle Hochtemperatur-CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat kann der Hitze standhalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder eines komplexen mikroelektronischen Bauteils liegt: ECVD (oder PECVD) ist der notwendige und korrekte Ansatz, da er thermische Schäden vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Geschwindigkeit und Qualität für Allzweckfilme liegt: ECVD kann schnellere Abscheidungsraten bieten, was es für bestimmte industrielle Anwendungen zu einer wirtschaftlicheren Wahl macht.

Letztendlich ist das Verständnis der Rolle der Energie – thermisch versus elektrisch – der Schlüssel zur Beherrschung dieser leistungsstarken Abscheidungstechniken.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | Elektrische CVD (ECVD/PECVD) |

|---|---|---|

| Energiequelle | Thermisch (hohe Hitze) | Elektrisch (Plasma) |

| Prozesstemperatur | Hoch (mehrere 100°C) | Niedrig |

| Hauptvorteil | Höchste Filmreinheit & Qualität | Beschichtet wärmeempfindliche Materialien |

| Ideal für | Substrate, die hoher Hitze standhalten können | Polymere, empfindliche Elektronik, komplexe Geräte |

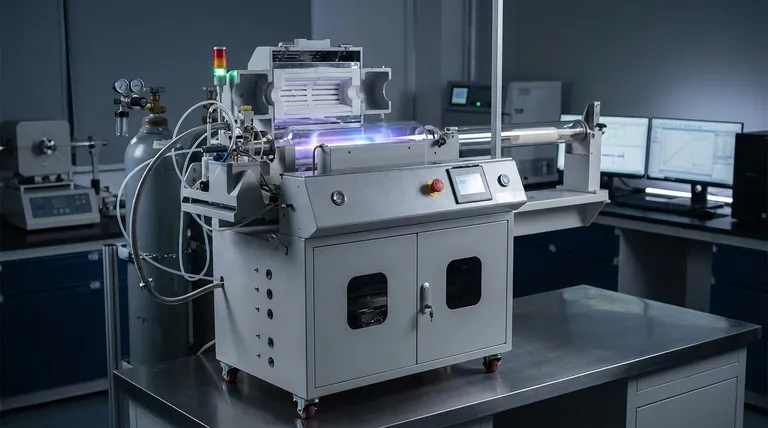

Müssen Sie einen hochwertigen Dünnfilm auf einem temperaturempfindlichen Material abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fortschrittlichen Lösungen wie ECVD-Systemen. Unsere Expertise stellt sicher, dass Sie präzise, Niedertemperatur-Beschichtungen ohne Leistungseinbußen erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Abscheidungslösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation