Obwohl „Elektronenbeschichtung“ kein gängiger Branchenbegriff ist, bezieht er sich höchstwahrscheinlich auf E-Coating, auch bekannt als Elektrotauchlackierung oder elektrophoretische Abscheidung. Dies ist ein Veredelungsverfahren, bei dem ein elektrischer Strom verwendet wird, um eine lackähnliche Beschichtung aus einer wässrigen Lösung auf einer leitfähigen Oberfläche abzuscheiden, wodurch eine außergewöhnlich gleichmäßige und korrosionsbeständige Schicht entsteht.

Der Begriff, auf den Sie gestoßen sind, bedeutet wahrscheinlich E-Coating, ein hochleistungsfähiges industrielles Verfahren, das wie eine Präzisionsgalvanisierung für Lack funktioniert. Es verwendet eine elektrische Ladung, um sicherzustellen, dass jede Ecke und Ritze eines Metallteils einen perfekt gleichmäßigen Schutzfilm erhält.

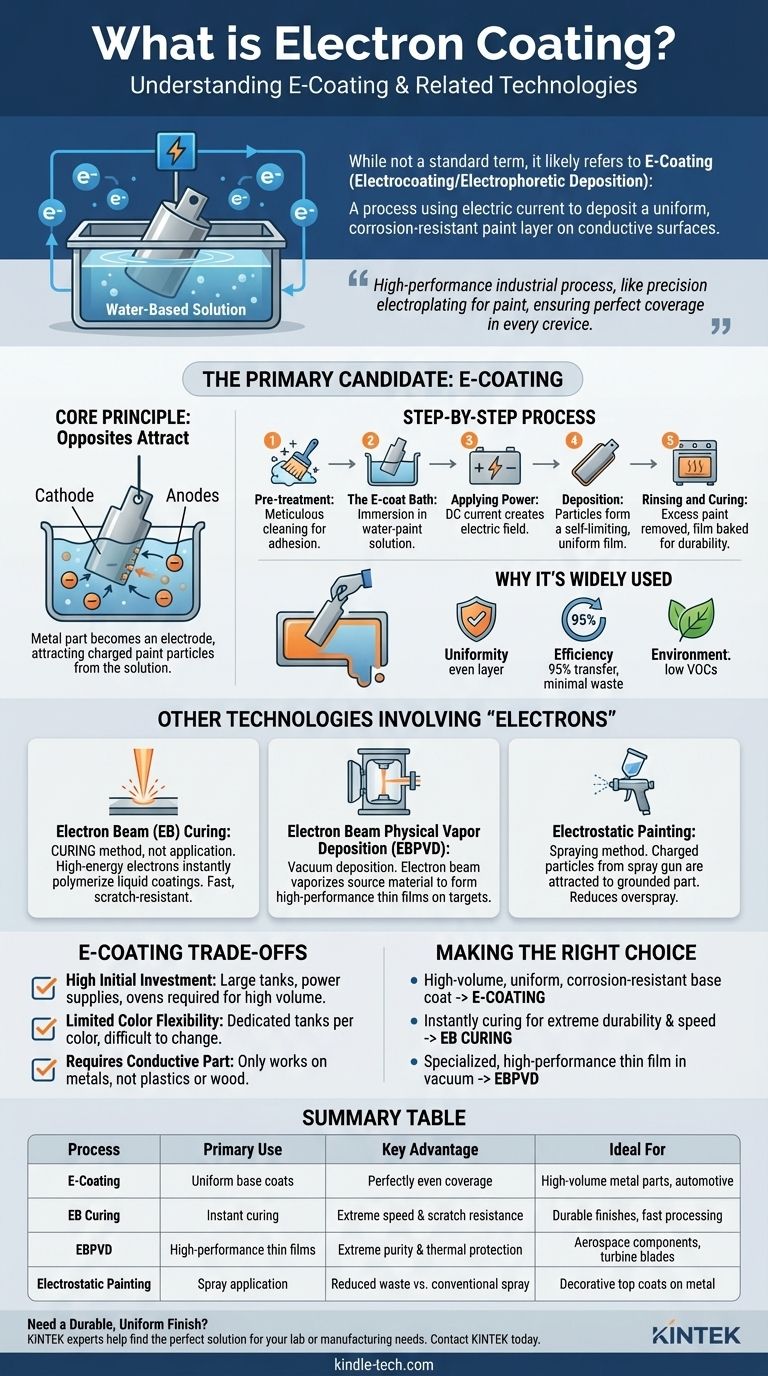

Der Hauptkandidat: E-Coating verstehen

E-Coating ist ein Eckpfeiler der modernen Fertigung, insbesondere in der Automobilindustrie, da es eine robuste Grundierung mit unübertroffener Konsistenz auftragen kann. Am besten versteht man es als ein Tauchverfahren.

Das Kernprinzip

Im Wesentlichen nutzt E-Coating das Prinzip „Gegensätze ziehen sich an“. Das zu beschichtende Metallteil wird in ein Bad getaucht, das geladene Lackpartikel enthält, die in Wasser suspendiert sind. Eine elektrische Spannung wird angelegt, wodurch das Teil zu einer Elektrode wird.

Dieses elektrische Feld bewirkt, dass die geladenen Lackpartikel durch die Flüssigkeit wandern und sich auf der Oberfläche des Teils ablagern.

Der Schritt-für-Schritt-Prozess

- Vorbehandlung: Das Teil muss akribisch gereinigt werden, um alle Öle, Rost oder Verunreinigungen zu entfernen. Dieser mehrstufige chemische Prozess ist entscheidend für eine ordnungsgemäße Haftung.

- Das E-Coat-Bad: Das Teil wird dann in das elektrophoretische Lackbad getaucht, das typischerweise zu etwa 80–90 % aus deionisiertem Wasser und zu 10–20 % aus Lackfeststoffen besteht.

- Anlegen der Spannung: Es wird ein Gleichstrom (DC) angelegt. Abhängig von der Art der E-Beschichtung kann das Teil die Anode (anodisch) oder, häufiger, die Kathode (kathodisch) sein, was eine überlegene Korrosionsbeständigkeit bietet.

- Abscheidung: Die geladenen Lackpartikel werden vom Teil angezogen und bilden einen glatten, durchgehenden Film. Dieser Film beginnt, das Teil zu isolieren, sodass der elektrische Widerstand zunimmt, wenn ein Bereich beschichtet wird, was die Partikel dazu veranlasst, unbeschichtetes blankes Metall aufzusuchen. Diese „selbstbegrenzende“ Wirkung gewährleistet eine perfekt gleichmäßige Dicke, selbst in komplexen Formen und Hohlräumen.

- Spülen und Aushärten: Das Teil wird aus dem Bad genommen und gespült, um überschüssigen Lack zu entfernen. Anschließend wird es in einem Ofen gebacken, wodurch der Film zu einer harten, haltbaren und glatten Oberfläche ausgehärtet wird.

Warum es so weit verbreitet ist

Die Hauptvorteile von E-Coating sind seine Gleichmäßigkeit und Effizienz. Da der Prozess jede leitfähige Oberfläche beschichtet, die er erreichen kann, bietet er einen umfassenden Korrosionsschutz. Darüber hinaus ist die Übertragungseffizienz extrem hoch – oft über 95 % –, was zu minimalem Abfall führt und es zu einer umweltfreundlichen Wahl mit geringen VOC-Emissionen (flüchtige organische Verbindungen) macht.

Andere Technologien, bei denen „Elektronen“ eine Rolle spielen

Der Begriff „Elektronenbeschichtung“ könnte auch eine Vermischung mit anderen fortschrittlichen Veredelungsverfahren sein, bei denen Elektronen eine zentrale Rolle spielen.

Elektronenstrahlhärtung (EB-Härtung)

Dies ist keine Anwendungsmethode, sondern eine Härtungsmethode. Nachdem eine spezielle Beschichtung aufgetragen wurde, wird sie mit einem energiereichen Elektronenstrahl beschossen. Dieser Strahl liefert die Energie, um die Beschichtung augenblicklich zu polymerisieren (härten) und sie ohne Hitze von einer Flüssigkeit in einen Feststoff umzuwandeln. Sie ist bekannt für ihre unglaubliche Geschwindigkeit und die Erzeugung extrem kratzfester Oberflächen.

Elektronenstrahl-PVD (EBPVD)

Dies ist ein hochspezialisiertes Vakuumabscheidungsverfahren. In einer Vakuumkammer wird ein Elektronenstrahl auf ein Quellmaterial, wie einen Block aus Keramik oder Metall, geschossen, wodurch dieses verdampft wird. Dieser Dampf wandert dann zu einem Zielobjekt (wie einer Turbinenschaufel eines Strahltriebwerks) und kondensiert dort, wodurch ein extrem reiner und hochleistungsfähiger dünner Film entsteht, oft zum thermischen Schutz.

Elektrostatisches Lackieren

Dies ist ein gängiges Sprühverfahren, das oft mit E-Coating verwechselt wird. Hier erhalten flüssige oder Pulverlackpartikel beim Austritt aus der Spritzpistole eine elektrostatische Ladung. Das zu beschichtende Teil wird geerdet. Dies erzeugt eine elektrische Anziehung, die die Lackpartikel zum Teil zieht und so Sprühnebel und Abfall im Vergleich zum herkömmlichen Sprühen reduziert.

Die Kompromisse beim E-Coating verstehen

Obwohl E-Coating leistungsstark ist, ist es nicht die richtige Lösung für jede Situation. Seine Haupteinschränkungen liegen in der Natur des Prozesses.

Hohe Anfangsinvestition

Der E-Coating-Prozess erfordert große Tauchbecken, hochentwickelte Netzteile, Vorbehandlungsstationen und Aushärteöfen. Dies stellt eine erhebliche Kapitalinvestition dar, die sich am besten für die Massenproduktion eignet.

Begrenzte Farbflexibilität

Ein ganzer E-Coat-Tank ist einer einzigen Farbe gewidmet. Farbwechsel sind ein massiver, zeitaufwändiger und kostspieliger Vorgang. Aus diesem Grund wird E-Coating am häufigsten zum Auftragen von Grundierungen in neutralen Farben wie Schwarz oder Grau verwendet, die dann mit einer dekorativen Deckschicht überzogen werden.

Erfordert ein leitfähiges Teil

Der Prozess ist vollständig auf Elektrizität angewiesen, um zu funktionieren. Daher kann er nur auf leitfähigen Materialien wie Metallen eingesetzt werden. Kunststoffe, Holz oder andere nicht leitfähige Materialien können ohne spezielle und oft unpraktische Vorbereitungsschritte nicht E-beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie sich auf die richtige Technologie beziehen, berücksichtigen Sie Ihr Endziel.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, gleichmäßigen und korrosionsbeständigen Grundierung für Metallteile liegt: Sie sprechen höchstwahrscheinlich von E-Coating (Elektrotauchlackierung).

- Wenn Ihr Hauptaugenmerk auf dem sofortigen Aushärten einer Beschichtung für extreme Haltbarkeit und Geschwindigkeit liegt: Sie denken wahrscheinlich an die Elektronenstrahlhärtung (EB-Härtung).

- Wenn Ihr Hauptaugenmerk auf dem Auftragen eines spezialisierten, hochleistungsfähigen Dünnschichtmaterials in einem Vakuum liegt: Der gesuchte Prozess ist die Elektronenstrahl-PVD (EBPVD).

Indem Sie diese Prozesse unterscheiden, können Sie die Technologie, die zur Erzielung einer haltbaren, hochwertigen Oberfläche für Ihre spezifische Anwendung erforderlich ist, genau identifizieren.

Zusammenfassungstabelle:

| Verfahren | Hauptanwendung | Hauptvorteil | Ideal für |

|---|---|---|---|

| E-Coating (Elektrotauchlackierung) | Auftragen gleichmäßiger Grundierungen | Perfekt gleichmäßige Abdeckung, auch in komplexen Formen | Großvolumige Metallteile, Automobilgrundierungen |

| Elektronenstrahlhärtung (EB-Härtung) | Sofortiges Aushärten von Beschichtungen | Extreme Geschwindigkeit und Kratzfestigkeit | Haltbare Oberflächen, die eine schnelle Verarbeitung erfordern |

| Elektronenstrahl-PVD (EBPVD) | Abscheidung hochleistungsfähiger Dünnschichten | Extreme Reinheit und thermischer Schutz | Luft- und Raumfahrtkomponenten, Turbinenschaufeln |

| Elektrostatisches Lackieren | Sprühauftrag mit reduziertem Abfall | Verbesserte Übertragungseffizienz gegenüber herkömmlichem Sprühen | Dekorative Deckschichten auf Metallprodukten |

Benötigen Sie eine haltbare, gleichmäßige Oberfläche für Ihre Metallkomponenten?

Die Wahl des richtigen Beschichtungsverfahrens ist entscheidend für Leistung und Langlebigkeit. Die Experten von KINTEK helfen Ihnen bei der Navigation durch diese fortschrittlichen Technologien, um die perfekte Lösung für Ihre Labor- oder Fertigungsanforderungen zu finden.

Wir sind spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Veredelungs- und Beschichtungsanwendungen. Ob Sie E-Coating auf Korrosionsbeständigkeit untersuchen oder Geräte für fortschrittliche Abscheidungstechniken benötigen, unser Team ist für Sie da, um die richtigen Werkzeuge und das richtige Fachwissen bereitzustellen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Beschichtungsergebnisse mit der richtigen Ausrüstung und Unterstützung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Was ist isostatisches Pressen, heiß und kalt? Formgebung vs. Endbearbeitung für überlegene Materialien

- Ist RFA zerstörend? Abwägung zwischen Probenintegrität und analytischer Genauigkeit

- Ist Sintern umweltfreundlich? Abwägung von Energieverbrauch und Materialeffizienz

- Wofür wird Pyrolysekraftstoff verwendet? Ein praktischer Leitfaden für Waste-to-Energy-Anwendungen

- Wie hoch ist die Sintertemperatur? Es hängt vom Schmelzpunkt Ihres Materials ab

- Warum ist die Schmelztemperatur von Metallen wichtig? Der Schlüssel zu Fertigung und Leistung

- Was sind die 3 Arten der Wärmeübertragung? Meistern Sie Wärmeleitung, Konvektion & Strahlung für Ihr Labor