Epitaktisches Wachstum von Graphen ist ein Prozess, bei dem eine einzelne, hochgeordnete Graphenschicht auf der Oberfläche eines kristallinen Substrats gezüchtet wird, das als Vorlage für die Atome dient. Diese Methode zwingt die Kohlenstoffatome, sich in Graphens charakteristischem Wabenmuster anzuordnen, was zu einer großen, hochwertigen Schicht mit minimalen Defekten führt.

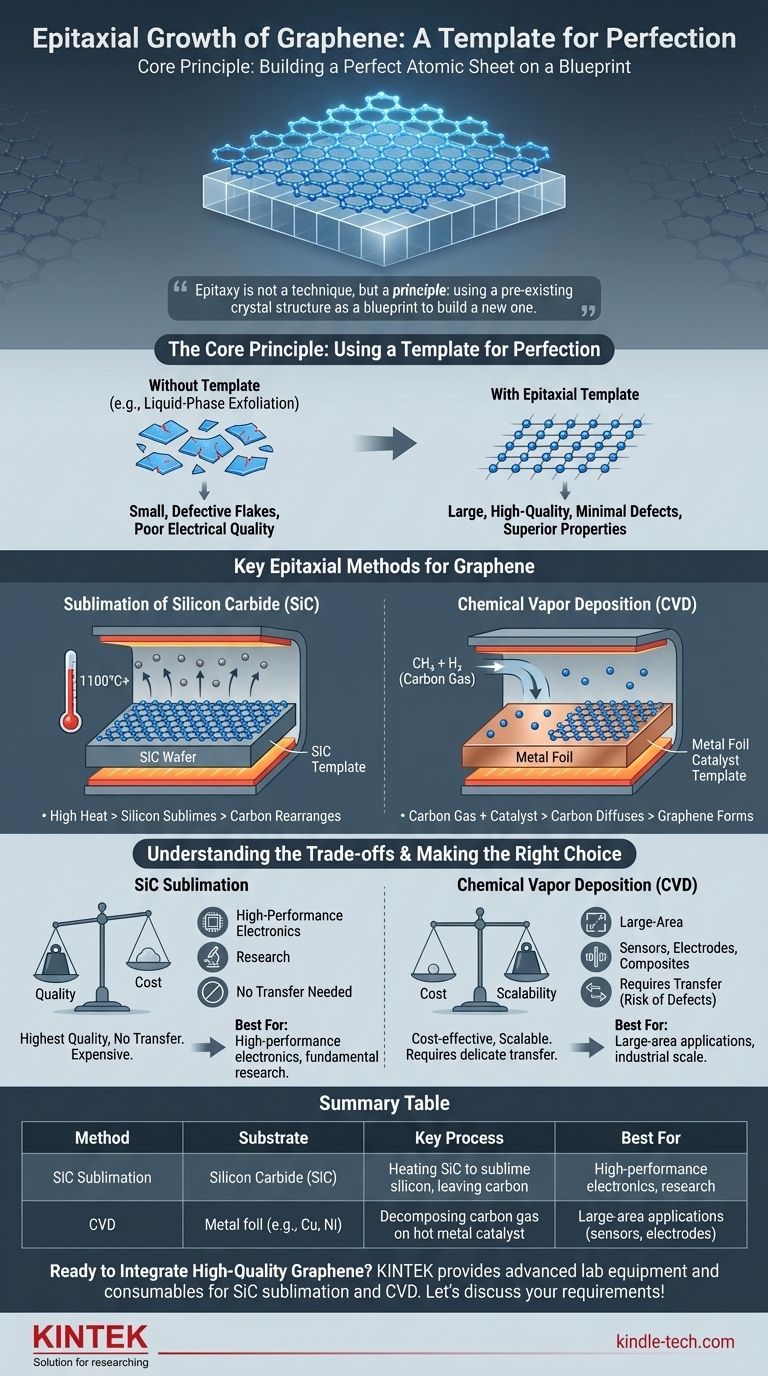

Das zentrale Konzept ist, dass Epitaxie keine spezifische Technik ist, sondern ein Prinzip, eine bereits vorhandene Kristallstruktur als Blaupause für den Aufbau einer neuen zu verwenden. Für Graphen wird dies hauptsächlich durch die Sublimation von Siliziumkarbid (SiC) oder die chemische Gasphasenabscheidung (CVD) auf einem Metallkatalysator erreicht.

Das Kernprinzip: Eine Vorlage für Perfektion nutzen

Um Graphens außergewöhnliche elektronische und mechanische Eigenschaften zu nutzen, muss seine atomare Struktur so perfekt wie möglich sein. Epitaktisches Wachstum ist die führende Strategie, um dieses Maß an Kontrolle über große Flächen zu erreichen.

Was ist Epitaxie?

Epitaxie ist der Prozess der Abscheidung oder des Wachstums eines kristallinen Films auf einem kristallinen Substrat. Das atomare Gitter des Substrats dient als Vorlage und führt die Atome der neuen Schicht dazu, sich in einer spezifischen, geordneten Ausrichtung anzuordnen.

Stellen Sie es sich vor wie das Verlegen perfekt ausgerichteter Fliesen auf einem Boden, der bereits ein Rastermuster aufweist. Das Raster stellt sicher, dass jede neue Fliese korrekt platziert wird, wodurch ein makelloses, großflächiges Muster entsteht.

Warum dies für Graphen entscheidend ist

Graphens Wert rührt von seiner defektfreien Wabenstruktur her. Methoden wie die Flüssigphasenexfoliation können große Mengen an Graphenflocken erzeugen, aber diese sind oft klein und enthalten viele Defekte, was ihre elektrische Qualität mindert.

Epitaxie löst dieses Problem, indem sie die Graphenschicht Atom für Atom in einer kontrollierten Umgebung aufbaut und so strukturelle Fehler drastisch reduziert.

Schlüsselmethoden für epitaktisches Graphen

Obwohl das Prinzip dasselbe ist, werden zwei dominierende Methoden angewendet, um es für die Graphenproduktion zu nutzen.

Sublimation von Siliziumkarbid (SiC)

Bei dieser Methode wird eine Siliziumkarbid (SiC)-Wafer in einem Vakuum auf sehr hohe Temperaturen (über 1100°C) erhitzt.

Die intensive Hitze bewirkt, dass die Siliziumatome sublimieren (direkt von einem Feststoff in ein Gas übergehen) und die Oberfläche verlassen.

Die zurückbleibenden Kohlenstoffatome ordnen sich dann auf der SiC-Kristallvorlage neu an und bilden eine hochwertige Schicht aus epitaktischem Graphen direkt auf dem Wafer.

Chemische Gasphasenabscheidung (CVD)

CVD ist die gängigste Methode für die großtechnische Produktion. Dabei wird ein Substrat, typischerweise eine Übergangsmetallfolie wie Kupfer oder Nickel, in einen Ofen gelegt.

Anschließend wird ein kohlenstoffhaltiges Gas, wie Methan (CH₄), eingeführt. Die heiße Metalloberfläche wirkt als Katalysator und zerlegt die Methanmoleküle.

Die freigesetzten Kohlenstoffatome diffundieren und lagern sich dann auf der Metalloberfläche ab, wobei sie das Kristallgitter des Metalls als Führung nutzen, um eine kontinuierliche Graphenschicht zu bilden.

Die Kompromisse verstehen

Die Wahl einer Wachstumsmethode beinhaltet das Abwägen von Qualität, Kosten und Anwendbarkeit. Es gibt keine einzige "beste" Methode; die Wahl hängt vollständig von der endgültigen Anwendung ab.

Qualität vs. Kosten

Auf SiC gewachsenes Graphen ist von außergewöhnlich hoher Qualität und befindet sich bereits auf einem halbleitenden Substrat, was es ideal für Hochleistungselektronik macht. SiC-Wafer sind jedoch extrem teuer, was diese Methode auf Forschung und spezialisierte Anwendungen beschränkt.

CVD ist weitaus kostengünstiger und kann Graphenschichten im Quadratmeterbereich produzieren. Dies macht es zum führenden Kandidaten für industrielle Anwendungen.

Skalierbarkeit vs. das Transferproblem

Der Hauptvorteil von CVD ist seine Skalierbarkeit. Die größte Herausforderung besteht jedoch darin, dass das Graphen auf einer Metallfolie gewachsen wird.

Für die meisten elektronischen Anwendungen muss das Graphen vorsichtig von dem Metallkatalysator auf ein anderes Substrat, wie Silizium, übertragen werden. Dieser Transferprozess ist berüchtigt dafür, Falten, Risse und Verunreinigungen einzuführen, die die Qualität des Graphens beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Wachstumsstrategie wird durch die Anforderungen Ihres Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Hochleistungselektronik liegt: Epitaktisches Wachstum auf SiC ist oft die überlegene Wahl, da es Graphen höchster Qualität auf einem nicht-leitenden Substrat liefert, ohne dass ein Transfer erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf großflächigen Anwendungen wie transparenten Elektroden, Sensoren oder Verbundwerkstoffen liegt: CVD ist die einzig praktikable Methode aufgrund ihrer Skalierbarkeit und deutlich geringeren Kosten, selbst unter Berücksichtigung der Herausforderungen des Transferprozesses.

Letztendlich ist die Beherrschung des epitaktischen Wachstums der Schlüssel, um Graphen von einem Labormarvel zu einem transformativen Industriematerial zu machen.

Zusammenfassungstabelle:

| Methode | Substrat | Schlüsselprozess | Am besten geeignet für |

|---|---|---|---|

| SiC-Sublimation | Siliziumkarbid (SiC) | Erhitzen von SiC zur Sublimation von Silizium, wobei Kohlenstoff zur Graphenbildung zurückbleibt | Hochleistungselektronik, Forschung |

| Chemische Gasphasenabscheidung (CVD) | Metallfolie (z.B. Kupfer, Nickel) | Zersetzung von Kohlenstoffgas auf einem heißen Metallkatalysator | Großflächige Anwendungen (Sensoren, Elektroden, Verbundwerkstoffe) |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der richtigen epitaktischen Wachstumsmethode ist entscheidend, um die Materialeigenschaften zu erzielen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die sowohl für SiC-Sublimations- als auch für CVD-Prozesse notwendig sind. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, die Sie zur Herstellung von hochwertigem, großflächigem Graphen für Anwendungen in Elektronik, Sensorik und Verbundwerkstoffen benötigen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant