Im Wesentlichen ist die Dünnschichtverdampfung ein Herstellungsprozess, der wie ein hochkontrollierter „Sieden-und-Kondensieren“-Zyklus in einem Vakuum funktioniert. Ein Ausgangsmaterial wird erhitzt, bis es zu einem Dampf wird, der dann eine Zieloberfläche (Substrat genannt) erreicht und beschichtet, wobei er wieder zu einer ultradünnen festen Schicht kondensiert. Diese Technik ist eine grundlegende Art der physikalischen Gasphasenabscheidung (PVD), die zur Herstellung präziser Materialbeschichtungen verwendet wird.

Die Verdampfung ist eine direkte Methode zur Herstellung hochreiner Dünnschichten durch Verdampfen eines Ausgangsmaterials im Vakuum. Die zentrale Entscheidung bei diesem Prozess liegt in der Wahl der Heizmethode – entweder einfache Widerstandsheizung für gängige Materialien oder ein hochenergetischer Elektronenstrahl für anspruchsvollere Anwendungen.

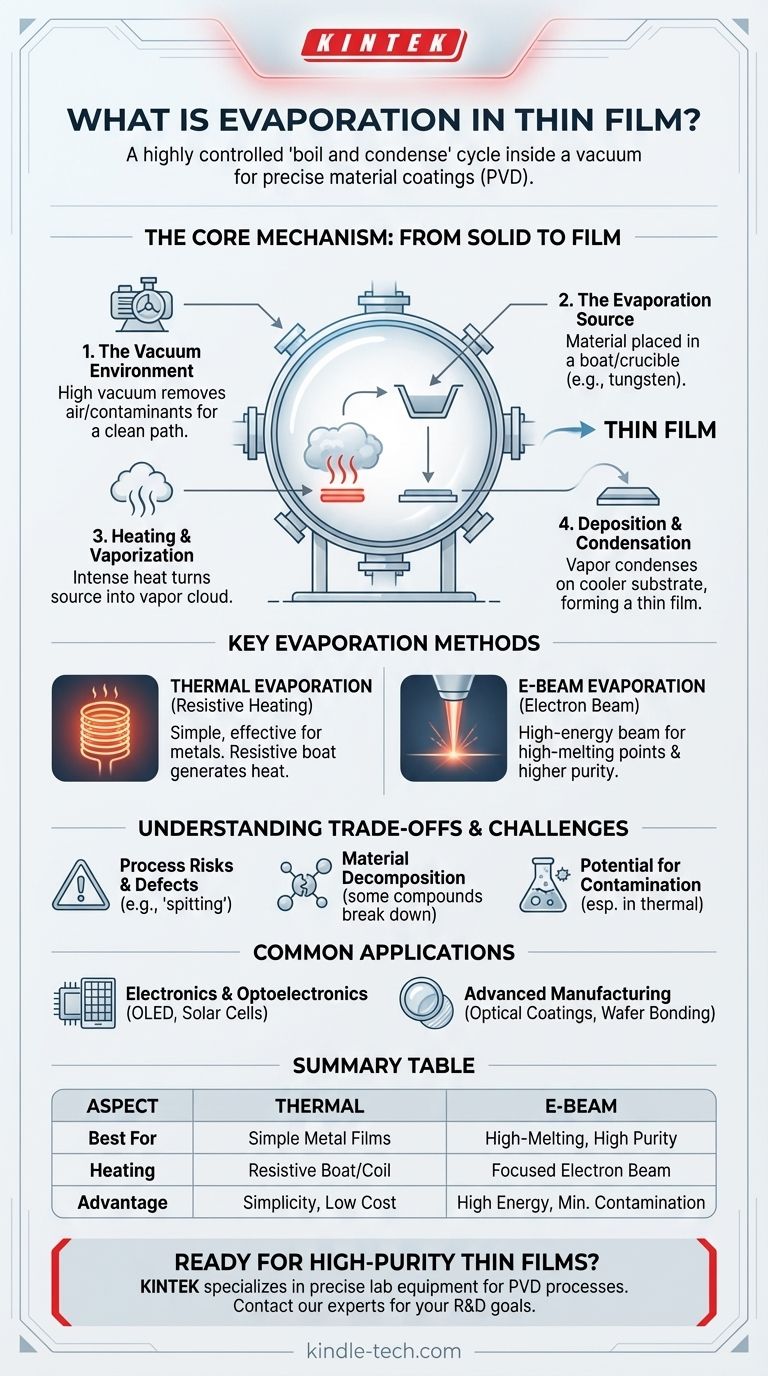

Der Kernmechanismus: Vom Feststoff zum Film

Um die Verdampfung zu verstehen, ist es am besten, sie in ihre wesentlichen Phasen zu unterteilen. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen, gleichmäßigen Films.

Die Vakuumumgebung

Ein Hochvakuum (eine Umgebung mit sehr niedrigem Druck) ist die erste Voraussetzung. Dies ist entscheidend, da es Luft und andere Partikel entfernt, die den Film verunreinigen oder den Dampfweg von der Quelle zum Substrat behindern könnten.

Die Verdampfungsquelle

Das für die Beschichtung vorgesehene Material, bekannt als Ausgangsmaterial, wird in einem Tiegel oder einem Halter, oft „Boot“ oder „Korb“ genannt, platziert. Diese Halter bestehen aus Materialien wie Wolfram, die extremen Temperaturen standhalten können.

Das Erhitzen und Verdampfen

Das Ausgangsmaterial wird intensiv erhitzt, bis es verdampft (oder sublimiert, direkt vom festen in den gasförmigen Zustand übergeht). Dadurch entsteht eine Dampfwolke in der Vakuumkammer. Die Heizmethode ist das primäre Unterscheidungsmerkmal zwischen verschiedenen Verdampfungstechniken.

Abscheidung und Kondensation

Die verdampften Partikel bewegen sich geradlinig durch das Vakuum, bis sie auf das kühlere Substrat treffen. Beim Kontakt verlieren sie schnell Energie, kondensieren wieder in einen festen Zustand und bauen sich allmählich zu dem gewünschten Dünnfilm auf.

Wichtige Verdampfungsmethoden

Obwohl das Prinzip dasselbe bleibt, definiert die zur Wärmeerzeugung verwendete Methode den Prozess und seine Fähigkeiten.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die einfachste Methode. Ein elektrischer Strom wird durch das Widerstandsboot oder die Spule geleitet, die das Ausgangsmaterial hält. Der Widerstand erzeugt intensive Wärme, wodurch das Material verdampft. Es ist einfach, effektiv und weit verbreitet für die Abscheidung reiner Metalle und verschiedener Nichtmetalle.

Elektronenstrahlverdampfung (E-Beam)

Bei dieser fortschrittlicheren Technik wird ein hochenergetischer Elektronenstrahl magnetisch geführt, um auf das Ausgangsmaterial zu treffen. Dies liefert eine enorme Menge an fokussierter Energie, wodurch es ideal für Materialien mit sehr hohen Schmelzpunkten ist, die mit Widerstandsheizung schwer zu verdampfen sind.

Die Kompromisse und Herausforderungen verstehen

Die Verdampfung ist eine leistungsstarke Technik, aber nicht ohne Einschränkungen. Diese zu verstehen, ist der Schlüssel zu einer erfolgreichen Implementierung.

Einfachheit vs. Kontrolle

Die thermische Verdampfung wird für ihre Einfachheit und relativ geringen Kosten geschätzt. Die präzise Steuerung der Abscheidungsrate und die Gewährleistung einer perfekten Filmgleichmäßigkeit können jedoch im Vergleich zu anderen PVD-Methoden wie dem Sputtern schwieriger sein.

Materialzersetzung

Nicht alle Materialien können sauber verdampft werden. Einige Verbindungen können sich beim Erhitzen zersetzen oder in ihre Bestandteile zerfallen. Dies bedeutet, dass der resultierende Film möglicherweise nicht die gleiche chemische Zusammensetzung wie das Ausgangsmaterial aufweist.

Prozessrisiken und Defekte

Das Überladen eines Quellenbootes oder das zu schnelle Erhitzen des Materials kann zu „Spitting“ führen, bei dem kleine feste Brocken zusammen mit dem Dampf ausgestoßen werden. Diese Partikel verursachen erhebliche Defekte im fertigen Film.

Potenzielle Kontamination

Bei der resistiven thermischen Verdampfung besteht ein geringes Risiko, dass das Bootsmaterial selbst verdampfen und den Film kontaminieren kann. Die E-Beam-Verdampfung vermeidet dies, da der Elektronenstrahl nur das Ausgangsmaterial erhitzt, nicht den Tiegel, der es enthält.

Häufige Anwendungen der Verdampfung

Die Fähigkeit, hochreine Dünnschichten zu erzeugen, macht die Verdampfung zu einem kritischen Prozess in der Hightech-Fertigung.

Elektronik und Optoelektronik

Die Verdampfung ist unerlässlich für die Herstellung der elektrisch leitfähigen Metallschichten in Geräten wie OLED-Displays, Solarzellen und Dünnschichttransistoren. Die Reinheit des abgeschiedenen Films ist entscheidend für die Geräteleistung.

Fortschrittliche Fertigung

Die Technik wird auch für speziellere Aufgaben eingesetzt, wie die Abscheidung dicker Indiumschichten für das Waferbonding in der Halbleiterindustrie oder die Aufbringung optischer Beschichtungen auf Glas.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, welche Verdampfungsmethode am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für einfache Metallfilme liegt: Die resistive thermische Verdampfung ist oft die direkteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder keramischen Materialien liegt: Die E-Beam-Verdampfung liefert die notwendige Energiedichte, um diese anspruchsvollen Quellen effektiv zu verdampfen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit liegt: Die E-Beam-Verdampfung ist überlegen, da sie die Kontamination durch die Heizeinrichtung minimiert.

Letztendlich läuft die Beherrschung der Dünnschichtabscheidung durch Verdampfung darauf hinaus, die grundlegenden Prinzipien von Wärme, Vakuum und Materialverhalten zu kontrollieren, um das gewünschte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Am besten geeignet für | Kostengünstige, einfache Metallfilme | Hochschmelzende Materialien, höchste Reinheit |

| Heizmethode | Widerstandsheizung (Boot/Spule) | Fokussierter Elektronenstrahl |

| Hauptvorteil | Einfachheit, geringere Kosten | Hohe Energie, minimale Kontamination |

| Berücksichtigung | Potenzielle Kontamination des Boots | Höhere Komplexität und Kosten |

Bereit, hochreine Dünnschichten für Ihr Labor zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die Verdampfung und andere PVD-Prozesse (Physical Vapor Deposition) benötigt werden. Egal, ob Sie an Elektronik der nächsten Generation, Solarzellen oder optischen Beschichtungen arbeiten, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für hochleistungsfähige Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre F&E- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten