Im Kern ist die Wärmebehandlung ein hochkontrollierter Prozess des Erhitzens und Abkühlens eines Metallteils, um dessen innere Struktur gezielt zu verändern. Bei Kleinteilen handelt es sich hierbei nicht um eine grobe Methode, sondern um eine präzise metallurgische Technik, die eingesetzt wird, um spezifische mechanische Eigenschaften freizusetzen, die das Grundmetall von sich aus nicht besitzt, wie extreme Härte oder verbesserte Haltbarkeit.

Der grundlegende Zweck der Wärmebehandlung von Kleinteilen besteht nicht darin, sie einfach zu erhitzen, sondern die Temperatur als Werkzeug zu nutzen, um das Material auf mikroskopischer Ebene grundlegend neu zu konstruieren und ein spezifisches Ergebnis wie überlegene Festigkeit oder Verschleißfestigkeit zu erzielen.

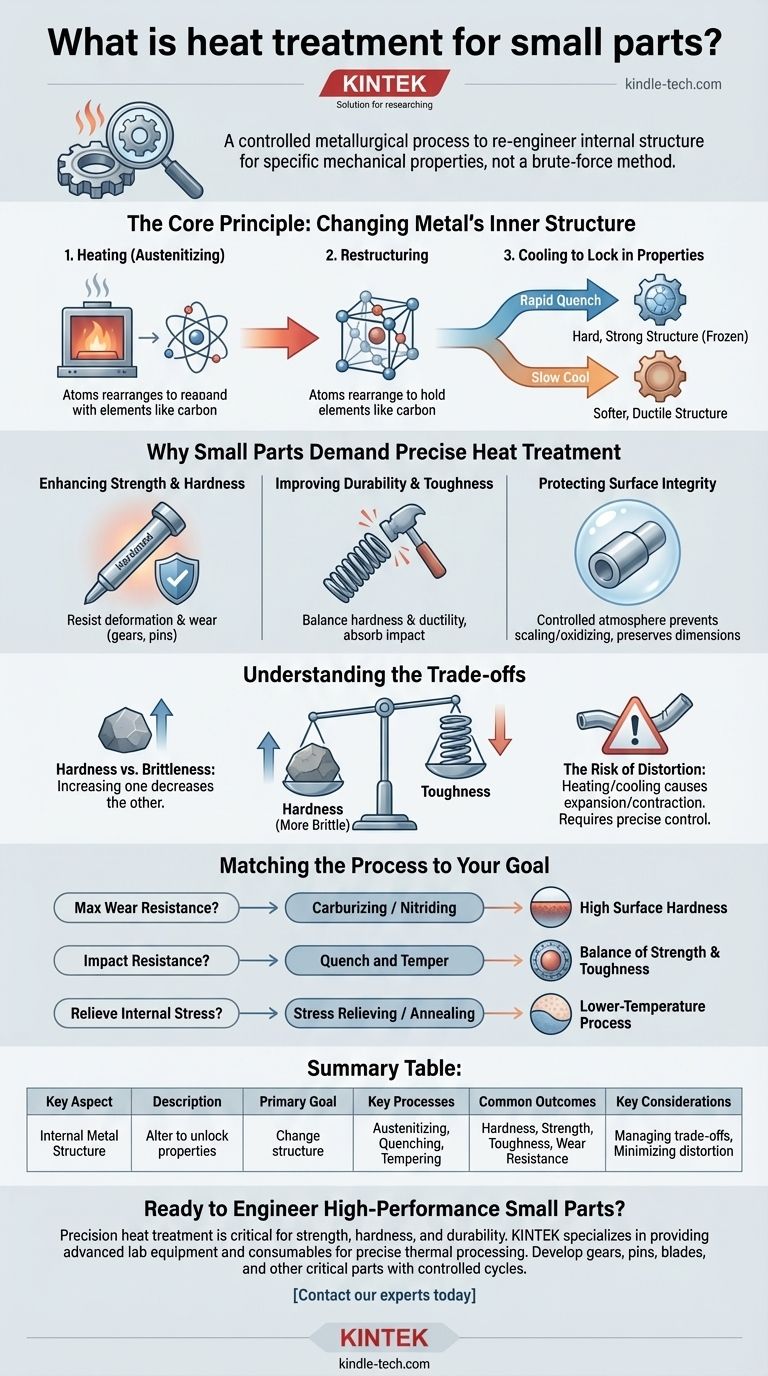

Das Kernprinzip: Veränderung der inneren Struktur des Metalls

Die Wärmebehandlung funktioniert durch die Manipulation der Kristallstruktur eines Metalls. Betrachten Sie es als eine Form der „physischen Programmierung“ des Materials selbst.

Das Ziel der kontrollierten Veränderung

Der gesamte Prozess ist beabsichtigt. Ingenieure wählen eine bestimmte Heiztemperatur, Dauer und Abkühlmethode, um ein vorhersagbares und wiederholbares Ergebnis zu erzielen. Das Ziel ist es, die Eigenschaften so zu verändern, dass sie den Anforderungen einer bestimmten Anwendung entsprechen.

Erhitzen zur Umstrukturierung

Wenn ein Metallteil auf eine kritische Temperatur erhitzt wird (ein Prozess, der als Austenitisierung bekannt ist), ordnen sich seine Atome in einer anderen Kristallstruktur neu an. Diese neue Struktur kann andere Elemente, wie Kohlenstoff, auf eine Weise aufnehmen, wie es die ursprüngliche Struktur nicht konnte.

Abkühlen, um die Eigenschaften zu fixieren

Die Geschwindigkeit, mit der das Teil abgekühlt wird, bestimmt das Endergebnis. Ein schnelles Abschrecken „friert“ eine harte, feste Struktur ein, während eine langsamere Abkühlung die Bildung einer weicheren, duktileren Struktur ermöglicht.

Warum Kleinteile präzise Wärmebehandlung erfordern

Obwohl die Prinzipien für alle Teile gleich sind, sind die Einsätze bei kleinen, oft komplexen Komponenten höher. Die Präzision des Wärmebehandlungsprozesses wirkt sich direkt auf deren Leistung und Zuverlässigkeit aus.

Verbesserung von Festigkeit und Härte

Der häufigste Grund für die Wärmebehandlung eines Kleinteils ist die Erhöhung seiner Härte und Festigkeit. Dies ermöglicht es einem kleinen Zahnrad, Stift oder einer Klinge, Verformung und Verschleiß weitaus besser zu widerstehen, als es im unbehandelten Zustand möglich wäre.

Verbesserung der Haltbarkeit und Zähigkeit

Obwohl Härte entscheidend ist, benötigen einige Teile auch Zähigkeit – die Fähigkeit, Stöße aufzunehmen, ohne zu brechen. Unterschiedliche Wärmebehandlungszyklen können so konzipiert werden, dass ein Gleichgewicht zwischen Oberflächenhärte und einem duktileren, zäheren Kern entsteht.

Schutz der Oberflächenintegrität

Bei kleinen, hochpräzisen Teilen ist die Oberflächengüte von entscheidender Bedeutung. Während des Erhitzens wird häufig eine kontrollierte Atmosphäre im Ofen verwendet. Diese spezielle Gasumgebung schützt das Teil vor Anlaufen oder Oxidation und bewahrt so seine Abmessungen und Oberflächenqualität.

Die Abwägungen verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, beinhaltet jedoch das Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Härte vs. Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer dessen Zähigkeit, wodurch es anfälliger für Bruch bei plötzlicher Einwirkung wird.

Das Risiko der Verformung

Das Erhitzen und Abkühlen von Metall führt unweigerlich zu Ausdehnung und Kontraktion. Bei Kleinteilen mit engen Toleranzen kann dies zu Verzug oder Verformung führen, wenn der Prozess nicht mit äußerster Sorgfalt gehandhabt wird. Vorrichtungen und präzise Temperaturkontrolle sind entscheidend, um dieses Risiko zu minimieren.

Den Prozess auf Ihr Ziel abstimmen

Die richtige Wärmebehandlungsmethode wird immer durch die beabsichtigte Funktion des Teils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Ein auf hohe Oberflächenhärte ausgelegter Prozess wie Carburieren oder Nitrieren ist die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit liegt: Ein Abschreck- und Anlassprozess wird verwendet, um ein gutes Gleichgewicht zwischen Festigkeit und Zähigkeit im gesamten Teil zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entlastung innerer Spannungen aus der Fertigung liegt: Ein Prozess bei niedrigerer Temperatur wie Spannungsarmglühen oder Tempern ist der richtige Weg.

Letztendlich verwandelt die Wärmebehandlung eine einfache Metallkomponente in ein Hochleistungsteil, das für eine bestimmte Aufgabe konstruiert wurde.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Veränderung der inneren Metallstruktur, um spezifische mechanische Eigenschaften freizusetzen. |

| Schlüsselprozesse | Austenitisierung (Erhitzen), Abschrecken (schnelles Abkühlen), Anlassen. |

| Häufige Ergebnisse | Erhöhte Härte, verbesserte Festigkeit, verbesserte Zähigkeit, Verschleißfestigkeit. |

| Wichtige Überlegungen | Management von Abwägungen (z. B. Härte vs. Sprödigkeit), Minimierung von Verformungen. |

Bereit für die Konstruktion von Hochleistungs-Kleinteilen?

Die Präzisionswärmebehandlung ist entscheidend, um das volle Potenzial Ihrer kleinen Komponenten freizusetzen und sicherzustellen, dass sie die anspruchsvollen Anforderungen an Festigkeit, Härte und Haltbarkeit erfüllen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung erforderlich sind.

Ob Sie Zahnräder, Stifte, Klingen oder andere kritische Kleinteile entwickeln – unsere Lösungen unterstützen die kontrollierten Heiz- und Kühlzyklen, die für wiederholbare, qualitativ hochwertige Ergebnisse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Herausforderungen der Wärmebehandlung Ihres Labors unterstützen und Ihnen helfen kann, eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle