Im Wesentlichen ist die Wärmebehandlung von Gussstücken ein kontrollierter Heiz- und Kühlprozess, der angewendet wird, nachdem ein Metallteil gegossen wurde, um dessen innere Struktur grundlegend zu verändern. Dies geschieht, um seine mechanischen Eigenschaften zu verbessern und die fertige Komponente stärker, haltbarer und besser für ihren vorgesehenen Einsatz geeignet zu machen, als sie es in ihrem rohen, "wie gegossenen" Zustand wäre.

Der Hauptzweck der Wärmebehandlung eines Gussstücks besteht darin, die strukturellen Unvollkommenheiten zu korrigieren und die inneren Spannungen abzubauen, die während des Erstarrungsprozesses entstehen. Sie verwandelt ein potenziell sprödes und inkonsistentes Rohteil in eine zuverlässige, hochleistungsfähige technische Komponente.

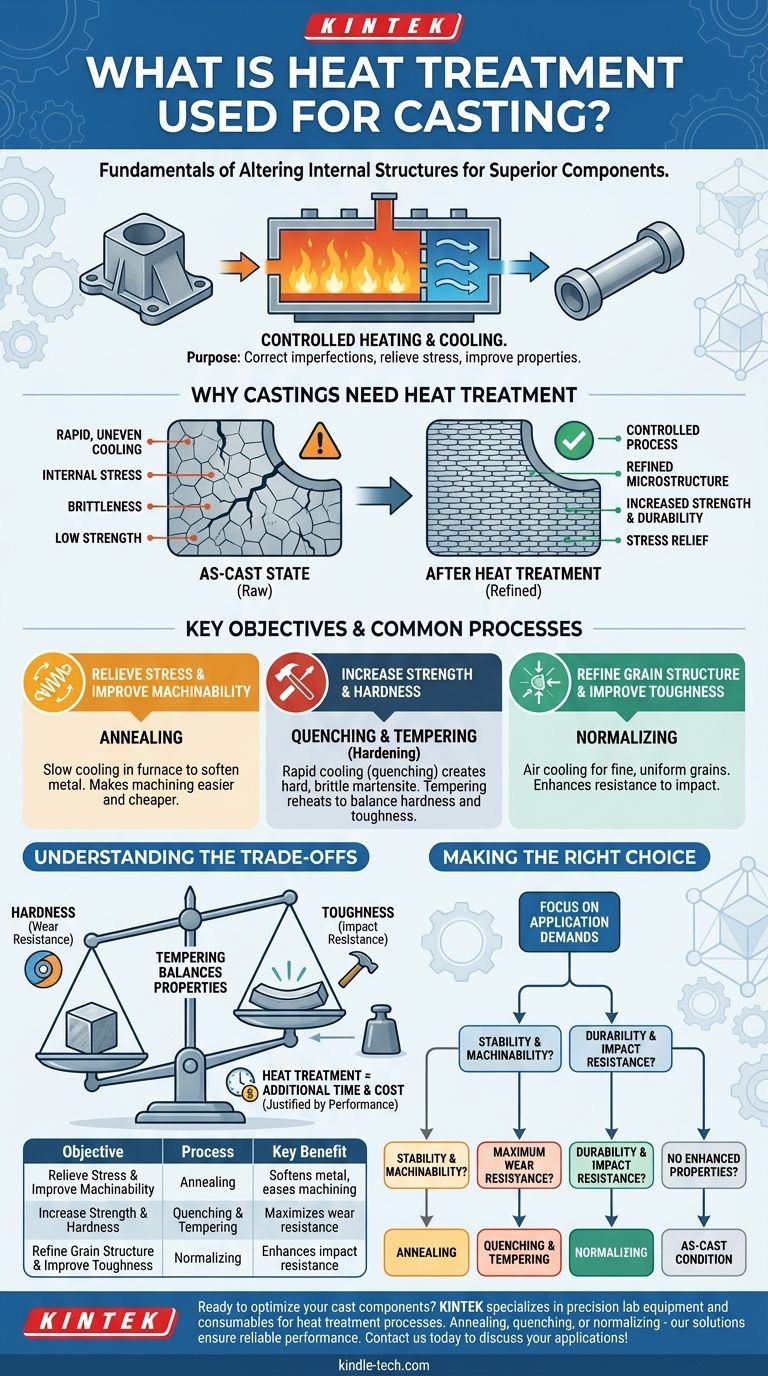

Warum Gussstücke eine Wärmebehandlung erfordern

Ein Metallteil, das frisch aus seiner Form kommt, befindet sich im "wie gegossenen" Zustand. Obwohl es die richtige Form hat, ist seine innere mikroskopische Struktur, oder Mikrostruktur, aufgrund der unkontrollierten Abkühlung oft weit von optimal entfernt.

Das Problem mit dem "wie gegossenen" Zustand

Die schnelle und ungleichmäßige Abkühlung von geschmolzenem Metall in einer Form erzeugt erhebliche innere Spannungen. Dies kann das Teil später in seiner Lebensdauer anfällig für Risse oder Verformungen machen.

Darüber hinaus kann der Abkühlprozess zu einer groben und ungleichmäßigen Kornstruktur führen. Dies führt oft zu unerwünschten Eigenschaften wie Sprödigkeit und geringer Festigkeit.

Das Ziel: Verfeinerung der Mikrostruktur

Die Wärmebehandlung wirkt als Korrekturmaßnahme. Indem das Gussstück sorgfältig auf eine bestimmte Temperatur erhitzt, dort gehalten und dann mit einer kontrollierten Rate abgekühlt wird, können wir diese innere Struktur verfeinern.

Dieser Prozess ermöglicht es der kristallinen Struktur des Metalls, sich in einer gleichmäßigeren und günstigeren Anordnung neu auszurichten, wodurch seine mechanischen Eigenschaften direkt verbessert werden.

Schlüsselziele und gängige Prozesse

Verschiedene Wärmebehandlungsprozesse werden eingesetzt, um spezifische technische Ziele zu erreichen. Die Wahl hängt vollständig davon ab, was die endgültige Komponente leisten soll.

Ziel 1: Spannungen abbauen und Bearbeitbarkeit verbessern

Prozess: Glühen. Dies beinhaltet das Erhitzen des Gussstücks auf eine hohe Temperatur und das anschließende sehr langsame Abkühlen, oft indem es zum Abkühlen im Ofen belassen wird. Dieses langsame Abkühlen baut die inneren Spannungen ab, die aus dem Gießprozess stammen.

Ein großer Vorteil des Glühens ist, dass es das Metall weicher macht, wodurch es wesentlich einfacher und kostengünstiger zu bearbeiten ist.

Ziel 2: Festigkeit und Härte erhöhen

Prozess: Abschrecken und Anlassen (Härten). Um ein Stahl- oder Eisengussstück viel härter und fester zu machen, wird es auf eine hohe Temperatur erhitzt und dann sehr schnell abgekühlt, indem es in einer Flüssigkeit wie Wasser, Öl oder Polymer "abgeschreckt" wird.

Diese schnelle Abkühlung fixiert die Mikrostruktur in einem sehr harten, aber auch sehr spröden Zustand, der als Martensit bezeichnet wird. Das Teil wird dann angelassen – auf eine niedrigere Temperatur wiedererhitzt –, um diese Sprödigkeit zu reduzieren und seine Zähigkeit zu erhöhen, wodurch ein funktionales Gleichgewicht der Eigenschaften erreicht wird.

Ziel 3: Kornstruktur verfeinern und Zähigkeit verbessern

Prozess: Normalisieren. Dieser Prozess ist bei Stahlgussstücken üblich. Er beinhaltet das Erhitzen des Teils über seine kritische Temperatur und das anschließende Abkühlen an der Luft.

Diese Luftkühlung ist schneller als das Glühen, aber langsamer als das Abschrecken. Sie führt zu einer feinen, gleichmäßigen Kornstruktur, die sowohl die Festigkeit als auch die Zähigkeit des Gussstücks erhöht und es widerstandsfähiger gegen Stöße macht.

Die Kompromisse verstehen

Wärmebehandlung ist kein Allheilmittel; es ist eine Reihe von technischen Kompromissen, die darauf abzielen, ein spezifisches Leistungsprofil zu erreichen. Das Verständnis dieser Kompromisse ist entscheidend.

Das Dilemma Härte vs. Zähigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Zähigkeit. Ein sehr hartes Material ist hervorragend geeignet, um Verschleiß und Abrieb zu widerstehen, ist aber oft spröde und kann bei plötzlichen Stößen leicht brechen.

Umgekehrt kann ein sehr zähes Material viel Energie absorbieren und sich verformen, ohne zu brechen, aber es kann zu weich sein, um Oberflächenverschleiß zu widerstehen. Der Anlassprozess ist speziell darauf ausgelegt, diesen Kompromiss zu navigieren, indem ein Teil der Härte geopfert wird, um wesentliche Zähigkeit zu gewinnen.

Die Auswirkungen auf Kosten und Zeit

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der sowohl Zeit als auch Kosten im Produktionszyklus verursacht. Öfen verbrauchen erhebliche Energie, und der Prozess verlängert die Lieferzeit für fertige Teile.

Daher muss die Entscheidung zur Wärmebehandlung durch die Leistungsanforderungen der Endanwendung gerechtfertigt sein. Sie wird nur dann spezifiziert, wenn die Eigenschaften des Gussmaterials unzureichend sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsprozesses wird von den Anforderungen der Einsatzumgebung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Stabilität und Bearbeitbarkeit liegt: Glühen ist die beste Wahl, um innere Spannungen abzubauen und das Material für eine einfachere Fertigung zu erweichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Ein Abschreck- und Anlassprozess ist erforderlich, um die hohe Härte zu erreichen, die zur Vermeidung von Abrieb notwendig ist.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt: Normalisieren ist eine ausgezeichnete und kostengünstige Methode zur Verfeinerung der Kornstruktur, um die Gesamtzähigkeit von Stahlgussstücken zu verbessern.

- Wenn Ihre Komponente keine verbesserten Eigenschaften benötigt: Für unkritische Anwendungen kann das Belassen des Teils im Gusszustand die wirtschaftlichste Lösung sein.

Letztendlich hebt die Wärmebehandlung ein einfaches Gussstück von einem geformten Objekt zu einer präzise konstruierten Komponente mit maßgeschneiderten Eigenschaften.

Zusammenfassungstabelle:

| Ziel | Prozess | Hauptvorteil |

|---|---|---|

| Spannungen abbauen & Bearbeitbarkeit verbessern | Glühen | Erweicht Metall, erleichtert die Bearbeitung |

| Festigkeit & Härte erhöhen | Abschrecken & Anlassen | Maximiert die Verschleißfestigkeit |

| Kornstruktur verfeinern & Zähigkeit verbessern | Normalisieren | Verbessert die Schlagfestigkeit |

Bereit, Ihre Gussteile zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Wärmebehandlungsprozesse. Ob Sie glühen, abschrecken oder normalisieren, unsere Lösungen gewährleisten zuverlässige Leistung und konsistente Ergebnisse für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie testen Sie ein Metall, um seine Qualität zu bestimmen? Überprüfen Sie mechanische und chemische Eigenschaften für Ihre Anwendung

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Wofür werden Öfen im Chemielabor verwendet? Entdecken Sie die Hochtemperatur-Materialsynthese und -Analyse

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist der Unterschied zwischen Sintern und Vitrifizierung? Schlüsselunterschiede bei thermischen Prozessen