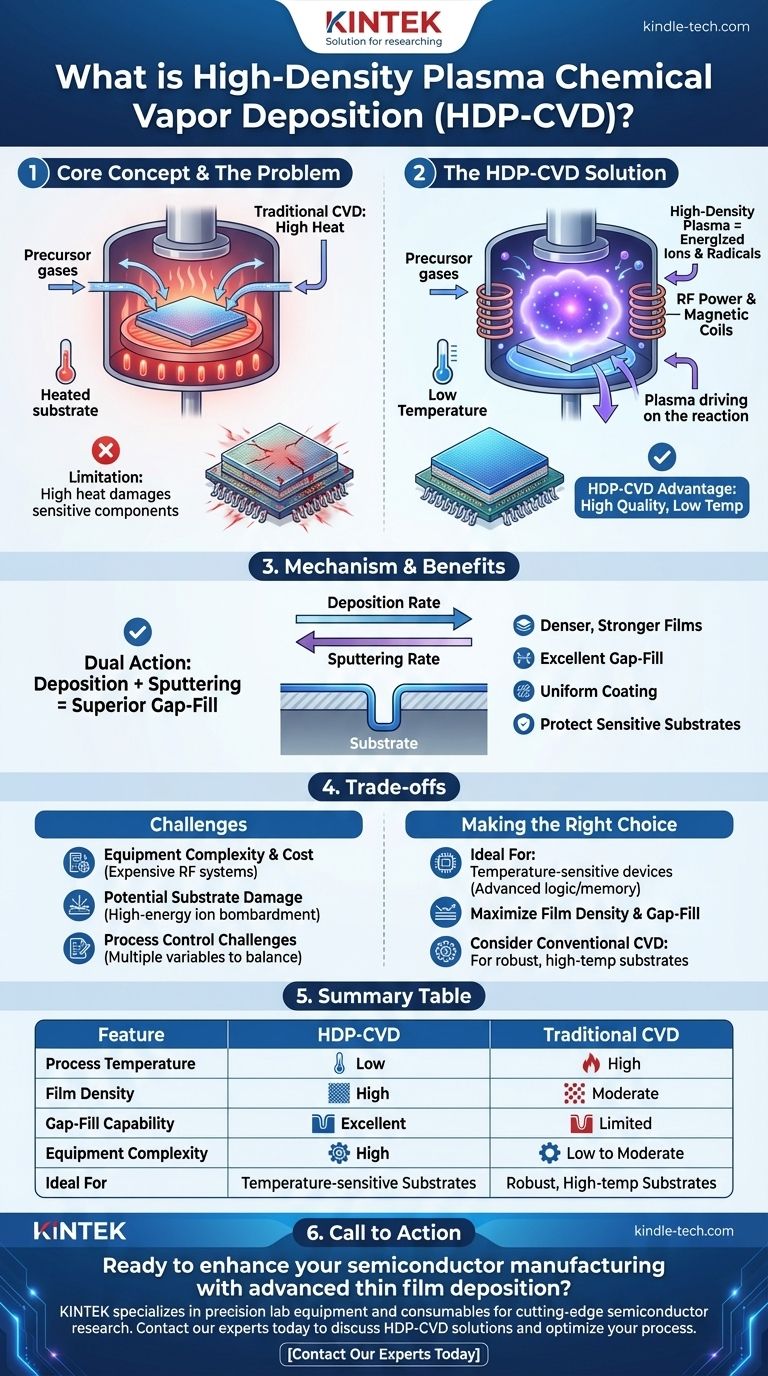

Im Kern ist die chemische Gasphasenabscheidung mit hoher Dichte (High-Density Plasma Chemical Vapor Deposition, HDP-CVD) ein fortschrittliches Herstellungsverfahren, das zur Abscheidung außergewöhnlich hochwertiger Dünnschichten auf einer Oberfläche verwendet wird. Im Gegensatz zu herkömmlichen Methoden, die sich ausschließlich auf hohe Hitze verlassen, nutzt HDP-CVD ein angeregtes Plasma hoher Dichte, um die für die Filmbildung erforderlichen chemischen Reaktionen anzutreiben, wodurch der Prozess bei viel niedrigeren Temperaturen durchgeführt werden kann.

HDP-CVD löst eine kritische Herausforderung in der Fertigung: Wie kann eine dichte, gleichmäßige und qualitativ hochwertige Beschichtung abgeschieden werden, ohne die hohen Temperaturen zu verwenden, die empfindliche darunterliegende Komponenten, insbesondere bei der fortschrittlichen Halbleiterfertigung, beschädigen würden.

Die Grundlage: Chemische Gasphasenabscheidung (CVD) verstehen

Was ist Standard-CVD?

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein Prozess, bei dem eine Komponente oder ein Substrat in eine Vakuumkammer gebracht wird.

Flüchtige Vorläuferchemikalien werden in gasförmiger Form in die Kammer eingeleitet. Diese Gase strömen über das Substrat.

Traditionell wird das Substrat auf eine sehr hohe Temperatur erhitzt. Diese thermische Energie bewirkt, dass die Vorläufergase reagieren oder zersetzt werden, wodurch sich ein fester Dünnfilm aus dem gewünschten Material auf der Oberfläche des Substrats ablagert.

Die Begrenzung der Hitze

Diese Abhängigkeit von hoher Hitze ist die Haupteinschränkung der herkömmlichen CVD.

Viele moderne Bauteile, wie integrierte Schaltkreise mit Milliarden winziger Transistoren, werden in Schichten aufgebaut. Die Komponenten in den unteren Schichten sind oft sehr temperaturempfindlich.

Sie durch die für die herkömmliche CVD erforderliche Hitze auszusetzen, könnte sie zerstören oder beeinträchtigen und zum Ausfall des gesamten Bauteils führen.

Einführung von Plasma: Der HDP-CVD-Vorteil

Die Rolle des Plasmas

Die plasmaunterstützte CVD (PECVD) führt eine neue Energiequelle in den Prozess ein. Durch Anlegen eines elektrischen Feldes wird das Vorläufergas ionisiert, wodurch ein Aggregatzustand namens Plasma entsteht.

Dieses Plasma ist eine hoch energetische Mischung aus Ionen, Elektronen und reaktiven Radikalen. Diese angeregten Teilchen können die notwendigen chemischen Reaktionen für die Abscheidung antreiben, ohne extreme Hitze zu benötigen.

Warum „Hohe Dichte“ wichtig ist

HDP-CVD geht noch einen Schritt weiter. Es verwendet spezielle Techniken, um ein Plasma zu erzeugen, das wesentlich dichter ist – was bedeutet, dass es eine viel höhere Konzentration an reaktiven Ionen und Radikalen enthält – als bei Standard-PECVD.

Diese hohe Dichte an reaktiven Spezies erhöht gleichzeitig die Abscheidungsrate (wie schnell der Film wächst) und die Sputterrate (ein ionengetriebener Reinigungseffekt). Diese Doppelfunktion füllt mikroskopische Lücken effektiver und erzeugt Filme, die dichter, fester und gleichmäßiger sind.

Der Hauptvorteil: Filme bei niedriger Temperatur und hoher Qualität

Der Hauptvorteil von HDP-CVD ist seine Fähigkeit, überlegene Filme bei deutlich niedrigeren Prozesstemperaturen herzustellen.

Dies macht es unverzichtbar für Anwendungen, bei denen das Substrat hoher Hitze nicht standhält, was die Standardsituation in der modernen Mikroelektronikfertigung darstellt.

Die Abwägungen verstehen

Komplexität und Kosten der Ausrüstung

Die Erzeugung und Aufrechterhaltung eines Plasmas hoher Dichte erfordert komplexe und teure Hardware, einschließlich Hochfrequenz (HF)-Leistungsgeneratoren und Magnetspulen. Dies macht HDP-CVD-Anlagen kostspieliger als herkömmliche thermische CVD-Reaktoren.

Potenzial für Substratschäden

Obwohl Plasma die Verarbeitung bei niedrigen Temperaturen ermöglicht, können die energiereichen Ionen auch das Substrat physisch bombardieren. Wenn dieses Bombardement nicht präzise gesteuert wird, kann es die empfindlichen Bauteilschichten beschädigen, die Sie schützen möchten.

Herausforderungen bei der Prozesskontrolle

HDP-CVD ist ein komplexerer Prozess mit mehr zu verwaltenden Variablen als thermische CVD. Ingenieure müssen Gasfluss, Druck, HF-Leistung und Substrattemperatur sorgfältig ausbalancieren, um die gewünschten Filmeigenschaften zu erzielen, ohne Schäden zu verursachen, was erhebliche Prozesskenntnisse erfordert.

Die richtige Wahl für Ihr Ziel treffen

HDP-CVD ist ein spezialisiertes Werkzeug für spezifische, anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperatursensiblen Bauteilen liegt: HDP-CVD ist oft die einzig gangbare Wahl für die Herstellung hochwertiger dielektrischer Schichten in fortschrittlichen Logik- und Speicherchips.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Lückenfüllung liegt: Der einzigartige Abscheidungs-Sputter-Mechanismus von HDP-CVD liefert überlegene Ergebnisse beim Füllen tiefer, schmaler Gräben ohne Lückenbildung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Abscheidung auf einem robusten Substrat liegt: Eine einfachere, kostengünstigere Methode wie die herkömmliche thermische CVD kann geeigneter sein, wenn das Substrat hohen Temperaturen standhält.

Letztendlich bietet HDP-CVD eine leistungsstarke Lösung für die Herstellung fortschrittlicher Materialien, bei denen sowohl die Filmqualität als auch niedrige Prozesstemperaturen nicht verhandelbar sind.

Zusammenfassungstabelle:

| Merkmal | HDP-CVD | Traditionelle CVD |

|---|---|---|

| Prozesstemperatur | Niedrig | Hoch |

| Filmdichte | Hoch | Mittel |

| Fähigkeit zur Lückenfüllung | Ausgezeichnet | Begrenzt |

| Komplexität der Ausrüstung | Hoch | Niedrig bis mittel |

| Ideal für | Temperatursensible Substrate | Robuste Substrate für hohe Temperaturen |

Bereit, Ihre Halbleiterfertigung mit fortschrittlicher Dünnschichtabscheidung zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die Spitzenforschung in den Bereichen Halbleiter und Materialwissenschaften. Unsere Expertise in plasmaunterstützten Abscheidungstechnologien kann Ihnen helfen, eine überlegene Filmqualität zu erzielen und gleichzeitig temperaturempfindliche Komponenten zu schützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HDP-CVD-Lösungen Ihren Herstellungsprozess optimieren und die hochdichten, gleichmäßigen Filme liefern können, die Ihre Forschung erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung