Kurz gesagt, ein Hochfrequenz-Induktionserhitzer ist ein spezialisiertes Werkzeug, das ein hochfrequentes wechselndes Magnetfeld verwendet, um intensive Wärme sehr schnell und präzise auf der Oberfläche eines leitfähigen Materials zu erzeugen. Das entscheidende Prinzip ist, dass je höher die Frequenz, desto geringer die Eindringtiefe der Wärme. Dies macht ihn zur idealen Lösung für Prozesse, die nur die Außenseite eines Teils behandeln müssen, während der Kern unbeeinflusst bleibt.

Die Wahl zwischen Hoch- und Niederfrequenz-Induktionserwärmung ist im Grunde eine Entscheidung darüber, wo die Wärme erzeugt werden soll. Hochfrequenz konzentriert die Energie auf der Oberfläche für Aufgaben wie die Randschichthärtung, während Niederfrequenz die Wärme tief in ein Teil treibt für Prozesse wie das Schmieden.

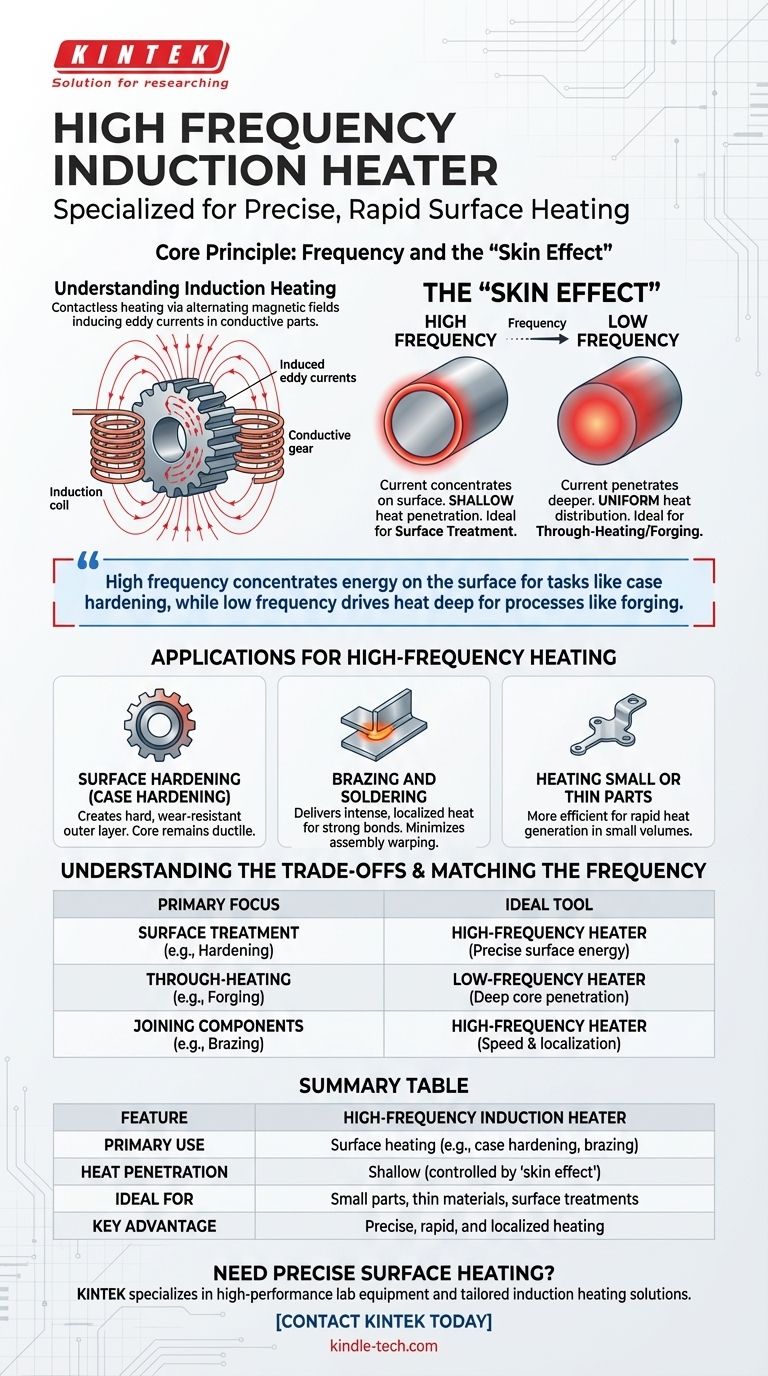

Das Kernprinzip: Frequenz und der „Skin-Effekt“

Um zu verstehen, warum Hochfrequenzheizung für bestimmte Aufgaben so effektiv ist, müssen wir zunächst die zugrunde liegende Physik verstehen, die den Prozess steuert.

Induktionserwärmung verstehen

Die Induktionserwärmung funktioniert ohne physischen Kontakt. Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Teil (wie ein Stahlzahnrad) in dieses Feld gebracht wird, induziert es elektrische Ströme, sogenannte Wirbelströme, die im Teil fließen. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt präzise und sofortige Wärme.

Einführung des „Skin-Effekts“

Ein grundlegendes Prinzip des Elektromagnetismus ist der „Skin-Effekt“. Er beschreibt die Tendenz eines Wechselstroms (AC), sich in einem Leiter so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist und mit zunehmender Tiefe abnimmt.

Wie die Frequenz die Wärmetiefe steuert

Die Frequenz des Wechselstroms ist die primäre Steuerung für die Intensität des Skin-Effekts. Diese Beziehung ist das wichtigste Konzept bei der Induktionserwärmung.

- Hochfrequenz: Ein sehr hochfrequenter Strom konzentriert sich fast ausschließlich in einer dünnen Schicht auf der Materialoberfläche. Dies ermöglicht eine schnelle, gezielte Erwärmung der äußeren „Haut“ des Teils.

- Niederfrequenz: Ein niederfrequenter Strom wird nicht so stark durch den Skin-Effekt eingeschränkt und kann daher viel tiefer in das Material eindringen, wodurch es gleichmäßiger von der Oberfläche bis zum Kern erwärmt wird.

Anwendungen für die Hochfrequenzheizung

Die Fähigkeit, nur die Oberfläche eines Objekts zu erwärmen, erschließt mehrere kritische industrielle Anwendungen, bei denen eine Veränderung des gesamten Teils nachteilig wäre.

Oberflächenhärten (Randschichthärten)

Dies ist die häufigste Anwendung. Durch schnelles Erhitzen der Oberfläche eines Stahlteils (wie eines Zahnradzahns oder Lagers) über seine Umwandlungstemperatur und anschließendes schnelles Abschrecken entsteht eine sehr harte, verschleißfeste Außenschicht. Der Kern des Teils bleibt weicher und duktiler, wodurch er Stöße und Schläge ohne Bruch absorbieren kann.

Löten und Hartlöten

Hochfrequenzinduktion ist ideal zum Verbinden von Bauteilen. Sie kann intensive, lokalisierte Wärme an eine Verbindung liefern, das Füllmaterial schmelzen, um eine starke Verbindung zu schaffen, ohne die gesamte Baugruppe zu erwärmen und möglicherweise zu verziehen.

Erwärmen kleiner oder dünner Teile

Für kleine oder dünnwandige Teile ist eine hohe Frequenz effizienter bei der schnellen Wärmeerzeugung. Eine niedrigere Frequenz könnte das Teil mit geringerer Wirkung durchdringen, was zu einem ineffizienten Heizzyklus führen würde.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Hochfrequenzheizgerät keine Universallösung. Die Wahl der falschen Frequenz für die Aufgabe führt zu schlechten Ergebnissen und Ineffizienz.

Begrenzte Wärmeeindringtiefe

Der Hauptvorteil der Hochfrequenzheizung ist auch ihre Haupteinschränkung. Sie ist das falsche Werkzeug für Anwendungen, die das vollständige Erhitzen eines großen, dicken Objekts erfordern, wie z. B. die Vorbereitung eines großen Stahlknüppels zum Schmieden.

Geräte- und Spulendesign

Die Betriebsfrequenz bestimmt das Design der Stromversorgung und der Induktionsspule. Hochfrequenzsysteme sind für Präzision und Oberflächenbearbeitung optimiert, und ihre Komponenten sind nicht mit Niederfrequenzsystemen austauschbar, die für die Massenheizung entwickelt wurden.

Die Frequenz an Ihr Ziel anpassen

Die Auswahl des richtigen Induktionsheizprozesses beginnt mit einem klaren Verständnis Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbehandlung wie der Randschichthärtung liegt: Ein Hochfrequenzheizgerät ist das definitive Werkzeug, da es die Energie genau dort konzentriert, wo sie auf der Oberfläche benötigt wird.

- Wenn Ihr Hauptaugenmerk auf dem Durchwärmen großer Teile zum Schmieden liegt: Sie müssen ein Niederfrequenzheizgerät verwenden, um sicherzustellen, dass die Wärme tief in den Kern des Materials eindringt, um eine gleichmäßige Temperatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Bauteilen durch Hartlöten liegt: Hochfrequenz bietet die notwendige Geschwindigkeit und präzise Lokalisierung der Wärme, um eine starke Verbindung zu schaffen, ohne die umgebende Baugruppe zu beschädigen.

Letztendlich beruht die Beherrschung des Induktionsprozesses auf dem Verständnis, dass die Frequenz Ihnen die direkte Kontrolle über die Wärmetiefe gibt.

Zusammenfassungstabelle:

| Merkmal | Hochfrequenz-Induktionserhitzer |

|---|---|

| Primäre Verwendung | Oberflächenerwärmung (z. B. Randschichthärten, Löten) |

| Wärmeeindringtiefe | Gering (gesteuert durch den „Skin-Effekt“) |

| Ideal für | Kleine Teile, dünne Materialien, Oberflächenbehandlungen |

| Hauptvorteil | Präzise, schnelle und lokalisierte Erwärmung |

Benötigen Sie präzise Oberflächenerwärmung zum Härten, Löten oder für dünne Teile? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizlösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Systems zur Verbesserung von Effizienz und Ergebnissen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen