Im Kern ist Hochtemperaturglühen ein kontrollierter Wärmebehandlungsprozess, der verwendet wird, um die interne Mikrostruktur eines Materials grundlegend zu verändern. Dieser sorgfältig gesteuerte thermische Zyklus – Erhitzen auf eine bestimmte hohe Temperatur, Halten dieser Temperatur und anschließendes Abkühlen – zielt nicht darauf ab, das Material zu schmelzen, sondern seinen Atomen genügend Energie zu geben, um sich zu bewegen und neu anzuordnen. Die primären Ziele sind die Reparatur von Kristalldefekten, die Aktivierung von Verunreinigungen und der Abbau innerer Spannungen, wodurch kritische Eigenschaften wie Duktilität und elektrische Leitfähigkeit verbessert werden.

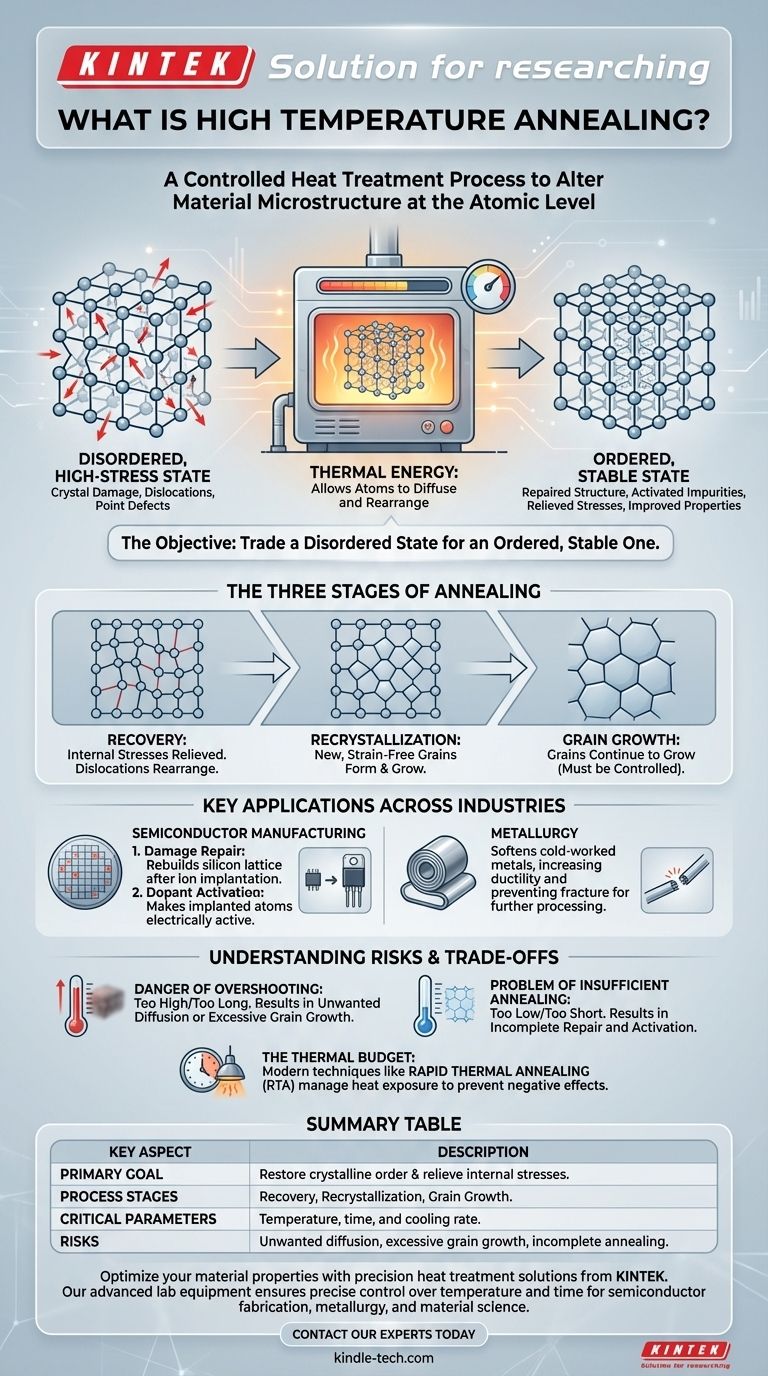

Hochtemperaturglühen ist ein Präzisionswerkzeug der Ingenieurwissenschaften, das zur Reparatur der inneren Kristallstruktur eines Materials eingesetzt wird. Ziel ist es, einen ungeordneten, hochgespannten Zustand in einen geordneten, stabilen Zustand zu überführen und so die gewünschten physikalischen und elektrischen Eigenschaften des Materials freizusetzen.

Das grundlegende Ziel: Wiederherstellung der kristallinen Ordnung

Hochtemperaturglühen ist im Grunde ein Prozess der thermodynamischen Optimierung. Es ermöglicht einem Material, von einem energiereichen, ungeordneten Zustand in einen stabileren, energieärmeren und nützlicheren Zustand überzugehen.

Welche "Schäden" beheben wir?

Materialien sind selten perfekt. Prozesse wie Kaltverformung bei Metallen oder Ionenimplantation bei Halbleitern führen zu erheblichen Störungen im Kristallgitter.

Dieser Schaden äußert sich als Versetzungen, d.h. Fehlausrichtungen in der Kristallstruktur, oder Punktdefekte, bei denen Atome fehlen oder sich an der falschen Stelle befinden. Diese Defekte wirken als Hindernisse, die den Elektronenfluss behindern oder ein Material spröde machen.

Die Rolle der thermischen Energie

Wärme liefert die kinetische Energie, die Atome benötigen, um ihre lokalen Energiebarrieren zu überwinden.

Durch Erhöhung der Temperatur ermöglichen wir den Atomen, intensiver zu vibrieren und durch das Gitter zu diffundieren oder sich zu bewegen. Diese Mobilität ermöglicht es ihnen, in ihre richtigen, energiearmen Positionen zurückzukehren und die Defekte effektiv zu "heilen".

Die drei Phasen des Glühens

Der Prozess lässt sich grob in drei Phasen unterteilen:

- Erholung (Recovery): Innere Spannungen werden abgebaut, da sich Versetzungen innerhalb des Kristalls in energieärmere Konfigurationen umordnen.

- Rekristallisation: Neue, spannungsfreie Körner beginnen sich zu bilden und zu wachsen, wodurch die verformten, defektreichen Körner ersetzt werden.

- Kornwachstum: Nach Abschluss der Rekristallisation können die neuen Körner weiterwachsen. Dies muss sorgfältig kontrolliert werden, da übermäßig große Körner manchmal nachteilig sein können.

Schlüsselanwendungen in verschiedenen Branchen

Obwohl die Prinzipien universell sind, wird die spezifische Anwendung des Hochtemperaturglühens an die Branche und das Material angepasst.

In der Halbleiterfertigung

Dies ist eine der kritischsten Anwendungen. Nachdem Ionen (Dotierstoffe wie Bor oder Phosphor) während der Ionenimplantation in einen Siliziumwafer geschossen werden, wird das Kristallgitter stark beschädigt.

Hochtemperaturglühen erreicht hier zwei wesentliche Ziele:

- Schadensreparatur: Es liefert die Energie zum Wiederaufbau des Siliziumkristallgitters.

- Dotierstoffaktivierung: Es ermöglicht den implantierten Dotierstoffatomen, in Substitutionsplätze innerhalb des Gitters zu gelangen, wo sie Elektronen abgeben oder aufnehmen und elektrisch aktiv werden können. Ohne diesen Schritt wären die Dotierstoffe nutzlos.

In der Metallurgie

Nachdem ein Metall mechanisch verformt wurde (ein Prozess, der als Kaltverformung bekannt ist), wird es härter, aber auch spröder aufgrund einer Zunahme von Versetzungen.

Glühen wird verwendet, um diesen Effekt umzukehren, wodurch das Metall weicher und duktiler (in einen Draht gezogen oder geformt werden kann) wird. Dies ermöglicht eine weitere Verarbeitung ohne Bruchgefahr.

Verständnis der Kompromisse und Risiken

Hochtemperaturglühen ist ein Präzisionsprozess. Abweichungen von den optimalen Parametern können neue Probleme schaffen, anstatt bestehende zu lösen.

Die Gefahr des Überschießens

Eine zu hohe Temperatur oder eine zu lange Haltezeit kann sehr schädlich sein.

Bei Halbleitern führt dies zu unerwünschter Dotierstoffdiffusion, wodurch die scharfen Grenzen der mikroskopischen Transistoren, die Sie zu erzeugen versuchen, verwischt werden. Bei Metallen kann es zu übermäßigem Kornwachstum kommen, was die Festigkeit des Materials verringern kann.

Das Problem des unzureichenden Glühens

Umgekehrt, wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, wird der Prozess unvollständig sein.

Kristalldefekte bleiben bestehen, und Dotierstoffe in einem Halbleiter werden nicht vollständig aktiviert. Dies führt zu Geräten und Materialien, die ihre Leistungsspezifikationen nicht erfüllen.

Das Konzept eines thermischen Budgets

In der Halbleiterfertigung verbraucht jeder Hochtemperaturschritt einen Teil des "thermischen Budgets". Dies ist die Gesamtmenge an Wärme, der ein Bauteil ausgesetzt werden kann, bevor negative Effekte wie Diffusion seine Struktur zu beeinträchtigen beginnen.

Moderne Techniken wie das Rapid Thermal Annealing (RTA) wurden speziell entwickelt, um dies zu steuern. RTA verwendet Hochintensitätslampen, um einen Wafer in Sekundenschnelle auf sehr hohe Temperaturen zu erhitzen, wodurch das Glühen abgeschlossen wird, bevor eine signifikante Diffusion auftreten kann.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Glühstrategie hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung von Dotierstoffen in modernen Halbleitern liegt: Sie benötigen einen kurzzeitigen Prozess wie Rapid Thermal Annealing (RTA), um die Aktivierung zu maximieren und gleichzeitig die Dotierstoffdiffusion zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Weichmachen eines großen Metallteils zur Umformbarkeit liegt: Ein langsameres, traditionelleres Ofenglühverfahren ist der richtige Ansatz, um eine gleichmäßige Erwärmung und Spannungsentlastung im gesamten Material zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reparatur weit verbreiteter Kristalldefekte nach der Ionenimplantation liegt: Temperatur und Dauer müssen sorgfältig optimiert werden, um die Gitterreparatur zu ermöglichen, ohne unerwünschte Nebenwirkungen wie die Dotierstoffclusterbildung zu verursachen.

Letztendlich bedeutet die Beherrschung des Hochtemperaturglühens, es nicht als einfaches Erhitzen zu betrachten, sondern als Präzisionswerkzeug für die Materialtechnik auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Wiederherstellung der kristallinen Ordnung und Abbau innerer Spannungen. |

| Prozessphasen | Erholung, Rekristallisation, Kornwachstum. |

| Häufige Anwendungen | Halbleiterdotierstoffaktivierung, Metallerweichung, Reparatur von Kristalldefekten. |

| Kritische Parameter | Temperatur, Zeit und Abkühlrate. |

| Risiken | Unerwünschte Dotierstoffdiffusion, übermäßiges Kornwachstum, unvollständiges Glühen. |

Optimieren Sie Ihre Materialeigenschaften mit Präzisions-Wärmebehandlungslösungen von KINTEK.

Hochtemperaturglühen ist ein entscheidender Schritt, um die gewünschte elektrische und mechanische Leistung in Halbleitern und Metallen zu erzielen. Ob Sie Dotierstoffe mit Rapid Thermal Annealing (RTA) aktivieren oder Metallteile zur Umformbarkeit erweichen müssen, die fortschrittlichen Laborgeräte von KINTEK gewährleisten eine präzise Kontrolle über Temperatur und Zeit.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien unterstützt Forscher und Hersteller bei:

- Halbleiterfertigung: Erzielen Sie eine hohe Dotierstoffaktivierung bei minimaler Diffusion.

- Metallurgie: Erhöhen Sie die Duktilität und bauen Sie Spannungen in kaltverformten Metallen ab.

- Materialwissenschaft: Reparieren Sie Kristalldefekte und optimieren Sie die Kornstruktur.

Lassen Sie sich von KINTEK helfen, diesen Prozess der Atom-Ebene-Technik zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Glühanforderungen zu besprechen und das richtige Equipment für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung